1

Изобретение относится к слсжстым материалам, используемым в качестве облицовочных, а именно к слоистым лентам, и предназначено для облицовки строительных элементов, выполненных из простого древесного материала, древесностружечных плит и т.д.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является слоистая лента, состоящая из основы и декоративного слоя. Основа выполнена из непластифицированного поливинилхлорида и снабжена декоративной печатью, имитирующей древесину f17.

Слоистую ленту изготавливают способом, включающим склеивание основы и декоративного слоя.

Указанная слоистая лента в силу конструктивной своей особенности часто не может быть применена для облицовки там, где требуется облицовка фанерами из натуральной древесины, поскольку фанер из натуральной древесины в виде бесконечных лент нет ввиду ограниченности ее д.пины длиной ствола дерева.

Целью изобретения является обеспечение бесшовной облицовки строительных элементов.

Указанная цель достигается тем, что в слоистой ленте, состоящей из основы , вьшолненной из синтетической СМО.ПЫ, и декоративного слоя, в качестве синтетической смолы использован поливинилхлорид или. поли-. этилентерефталат,а декоративный слой вшюлнен из натурального древесного шнона, текстура которого направлена

10 вдоль слсдастой ленты.

Такая слоистая лента может быть изготовлена способом, состоящим в тем, что слой из натурального древесного шпона склеивают с основой из синтетической смолы, разрезают полученный слоистый материал на отдельные части, соединяют их в слоистую ленту таким образом, что текстура шпона направлена вдоль слоистой лен20ты, и сваривают выполненные зазубренными стыковые места.

В качестве клея используют полиуретановый клей или клей из сложного

25 полиэфира.

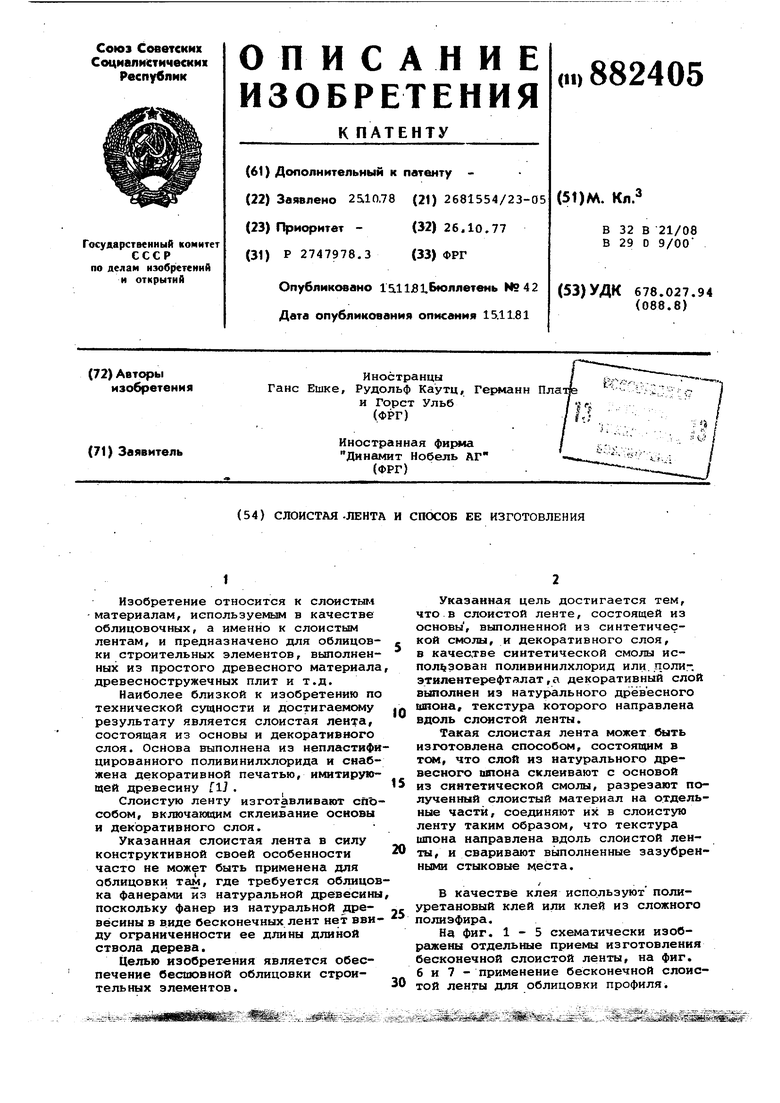

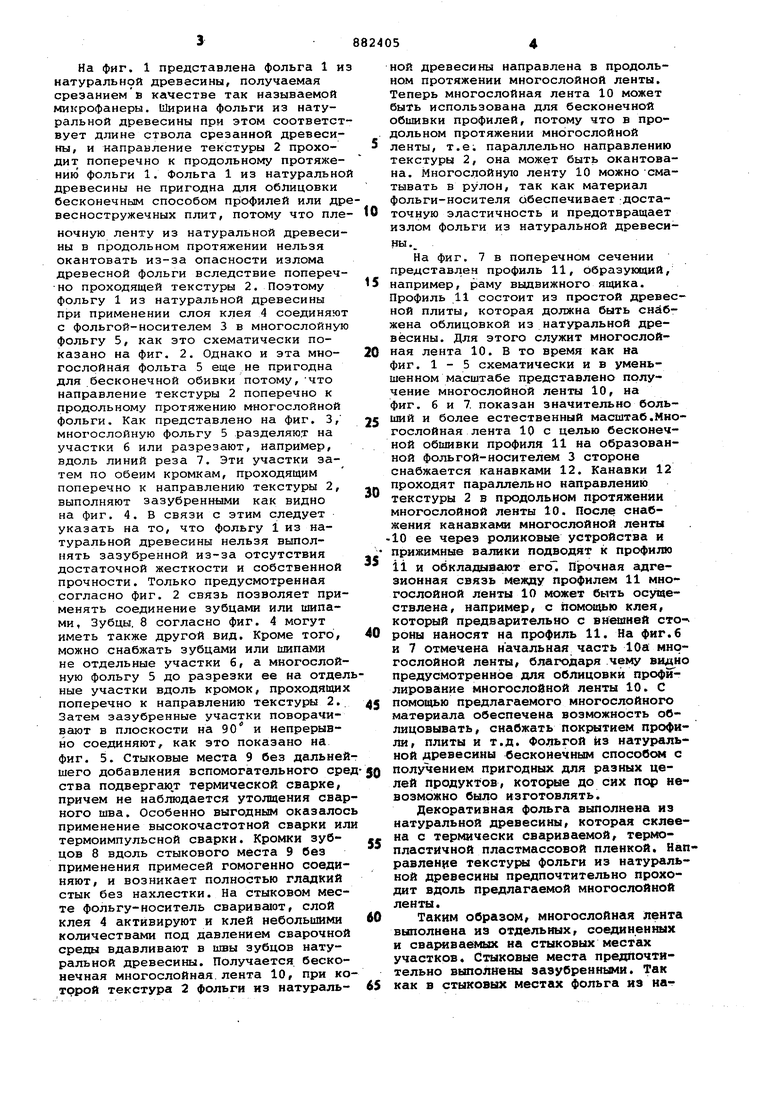

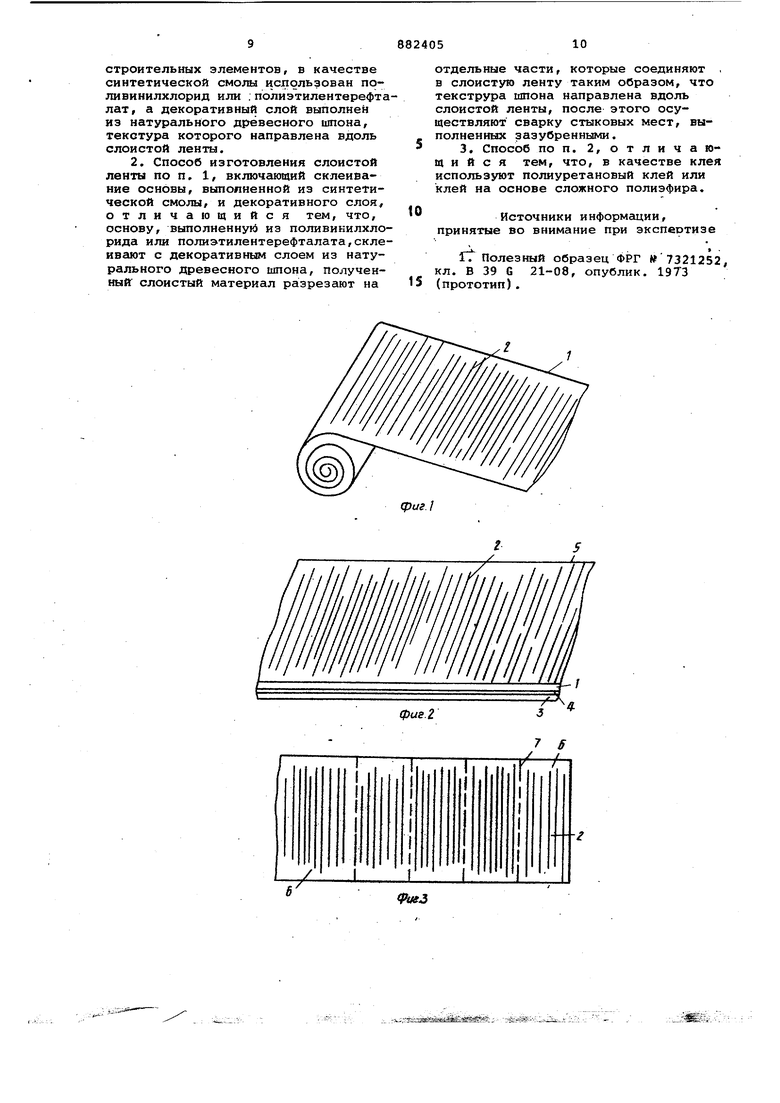

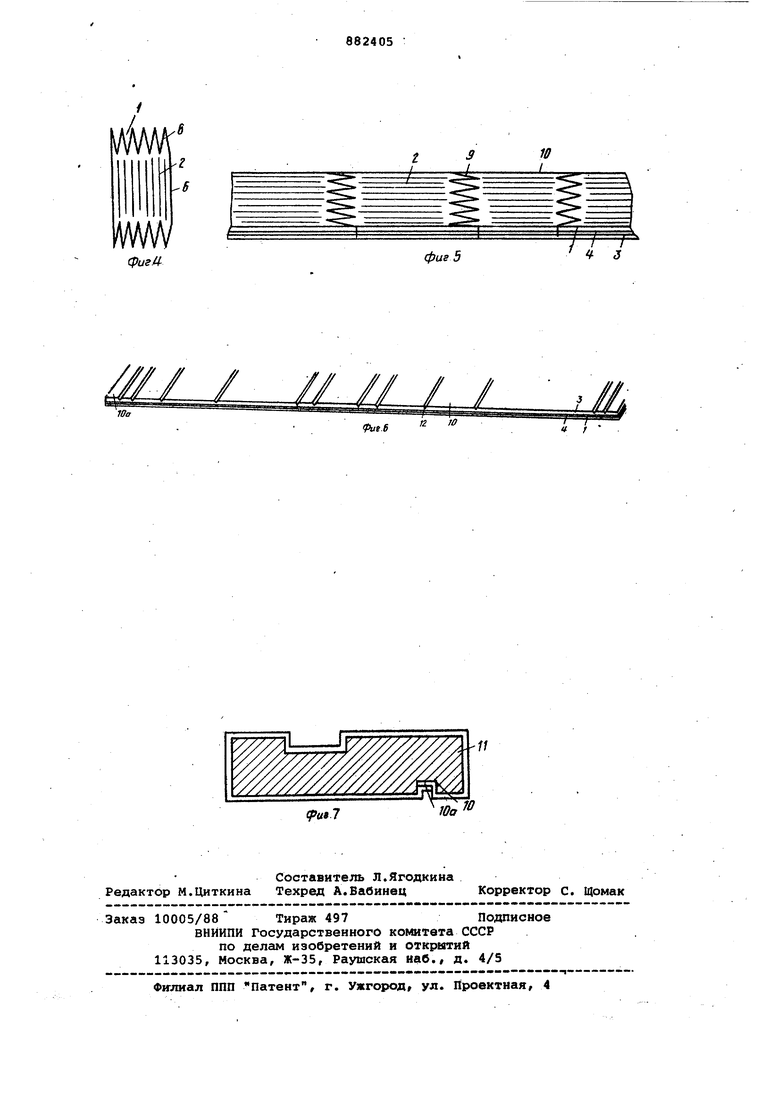

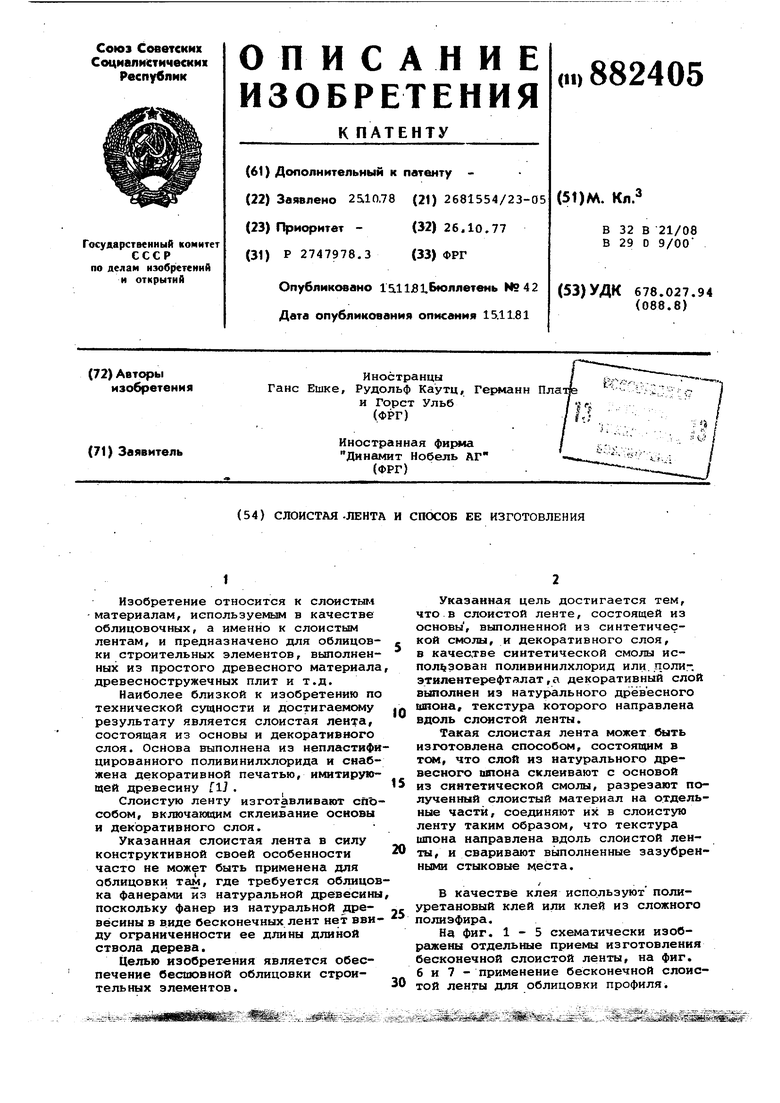

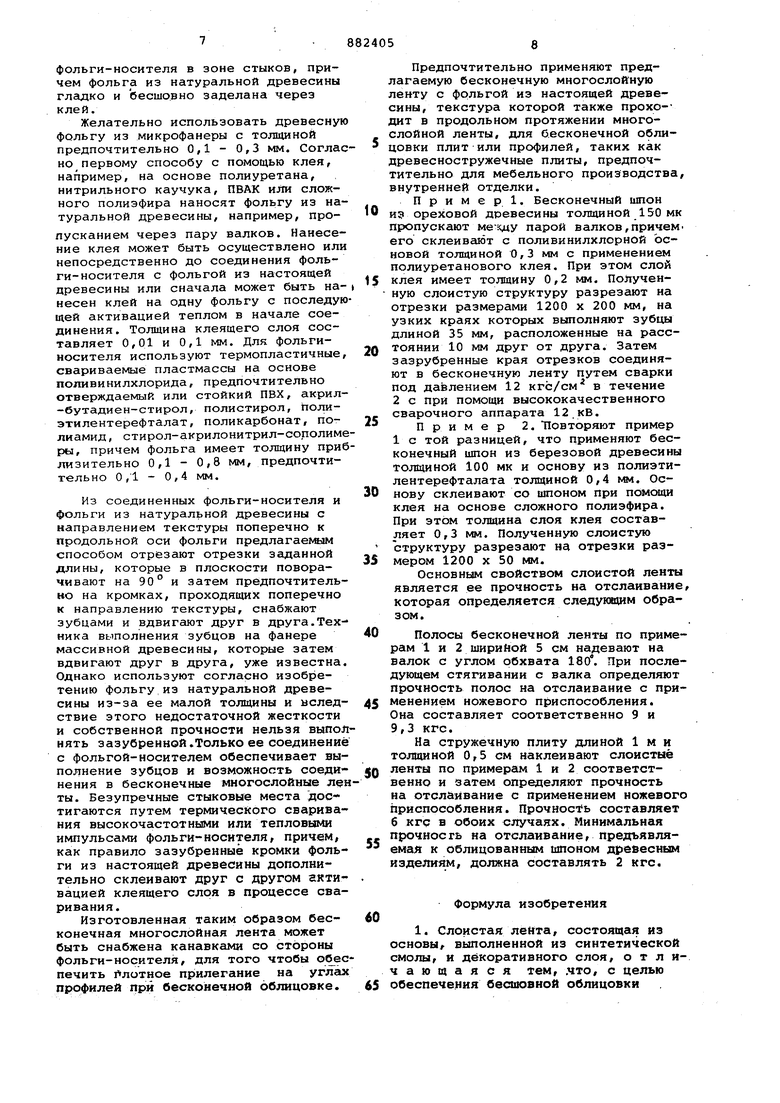

На фиг. 1-5 схематически изобр икены отдельные приемы изготовления бесконечной слоистой ленты, на фиг. 6 и 7 - применение бесконечной слоис30той ленты для облицовки профиля.

.- .« :i 5u t l 5B-Tr«j r-IF

,rfSSs - ; На фиг. 1 представлена фольга 1 и натуральной древесины, получаемая срезанием Б качестве так называемой микрофанеры. Ширина фольги из натуральной древесины при этом соответст вует длине ствола срезанной древесины, и направление текстуры 2 проходит поперечно к продольному протяжению фольги 1. Фольга 1 из натурально древесины не пригодна для облицовки бесконечным способом профилей или др весностружечных плит, потому что пле ночную ленту из натуральной древесины в продольном протяжении нельзя окантовать из-за опасности излома древесной фольги вследствие поперечно проходящей текстуры 2. Поэтому фольгу 1 из натуральной древесины при применении слоя клея 4 соединяют с фольгой-носителем 3 в многослойную фольгу 5, как это схематически показано на фиг. 2. Однако и эта многослойная фольга 5 еще не пригодна для бесконечной обивки потому,что направление текстуры 2 поперечно к продольному протяжению многослойной фольги. Как представлено на фиг. 3, многослойную фольгу 5 разделяют на участки 6 или разрезают, например, вдоль линий реза 7. Эти участки затем по обеим кромкам, проходящим поперечно к направлению текстуры 2, выполняют зазубренньши как видно на фиг. 4. В связи с этим следует указать на то, что фольгу 1 из натуральной древесины нельзя выполнять зазубренной из-за отсутствия достаточной жесткости и собственной прочности. Только предусмотренная согласно фиг. 2 связь позволяет применять соединение зубцами или шипами. Зубцы. 8 согласно фиг. 4 могут иметь также другой вид. Кроме того, можно снабжать зубцами или шипами не отдельные участки б, а многослойную фольгу 5 до разрезки ее на отдел ные участки вдоль кромок, проходя1цих поперечно к направлению текстуры 2. Затем зазубренные участки поворачивают в плоскости на 90 и непрерывно соединяют, как это показано на фиг. 5. Стыковые места 9 без дальней шего добавления вспомогательного сре ства подвергают термической сварке, причем не наблюдается утолщения свар ного шва. Особенно выгодньм оказалос применение высокочастотной сварки ил термоимпульсной сварки. Кромки зубцов 8 вдоль стыкового места 9 без применения примесей гомогенно соединяют, и возникает полностью гладкий стык без нахлестки. На стыковом месте фольгу-носитель сваривают, слой клея 4 активируют и клей небольшими количествами под давлением сварочной среды вдавливают в швы зубцов натуральной древесины. Получается бесконечная многослойная, лента 10, при ко торой текстура 2 фольги из натуральной древесины направлена в продольном протяжении многослойной ленты. Теперь многослойная лента 10 может быть использована для бесконечной обшивки профилей, потому что в продольном протяжении многослойной ленты, т.е; параллельно направлению текстуры 2, она может быть окантована. Многослойную ленту 10 можно сматывать в рулон, так как материал фольги-носителя обеспечивает :достаточную эластичность и предотвращает излом фольги из натуральной древесины. На фиг. 7 в поперечном сечении представлен профиль 11, образующий, например, раму выдвижного ящика. Профиль 11 состоит из простой древесной плиты, которая должна быть снабжена облицовкой из натуральной древесины. Для этого служит многослойная лента 10. В то время как на фиг. 1-5 схематически и в уменьшенном масштабе представлено получение многослойной ленты 10, на фиг. 6 и 7. показан значительно больший и более естественный масштаб.Многослойная лента Юс целью бесконечной обшивки профиля 11 на образованной фольгой-носителем 3 стороне снабжается канавками 12. Канавки 12 проходят параллельно направлению текстуры 2 в продольном протяжении многослойной ленты 10. После снабжения канавками многослойной ленты 10 ее через роликовые устройства и прижимные валики подводят к профилю Ни обкладывают его П|рочная адгезионная связь между профилем 11 многослойной ленты 10 может быть осуществлена, например, с помощью клея, который предварительно с внешней сто- роны наносят на профиль 11. На фиг.6 и 7 отмечена начальная часть 10а многослойной ленты, благодаря чему видно предусмотренное для облицовки профилирование многословной ленты 10. С помощью предлагаемого многослойного материала обеспечена возможность облицовывать, снабжать покрытием профили, плиты и т.д. Фольгой из натуральной древесины бесконечным способом с получением пригодных для разных целей продуктов, которые до сих пор невозможно было изготовлять. Декоративная фольга выполнена из натуральной древесины, которая склеена с термически свариваемой, термопластичной пластмассовой пленкой. Направлен(1е текстуры фольги из натуральной древесины предпочтительно проходит вдоль предлагаемой многослойной ленты. Таким образом, многослойная лента выполнена из отдельных, соединенных и свариваемых на стыковых местах участков. Стыковые места предпочтительно выполнены зазубренными. Так как в стыковых местах фольга из натуральной древесины не сваривается, предусматривается использование активируемого в высокочастотном поле клея с качестве клеящего слоя. Благодаря этому при свариваемых высокочастотными импульсами фольгах-носителях на стыковых местах многослойной ленты активацией клея одновременно может быть осуществлено склеивание фольги из натуральной древесииы вдоль кромок зубцов.

Следовательно, согласно изобретению фольгу из натуральной древесины наносят на фольгу-носитель из пластмассы и в этом виде используют для бесконечной обшивки профилей древесностружечных плит и т.д. Благодаря этому обеспечена возможность использовать для бесконечной обшивки не только имитации древесины на основе пленок из пластмассы в качестве печатей, но также изготовлять строительные элементы, облицованные бесконечной цельной лентой из натуральной древесины.

Предлагаемый способ изготовления слоистой ленты, состоящей из фольгиносителя из пластмассы и из декоратиной фольги, отличается тем, что в качестве декоративной фольги используют фольгу из натуральной древесины, которую с помощью клея соединяют с терктчески свариваемой фольгой-иоситеяем. Затем из многослойной фольги изготовляют отрезки, которые по кромкам, проходящим поперечно к направлению текстуры фольги из натуральной древесины, беспрерывно соединяют в бесконечную многослойную ленту и стыковые места терФшчески сваривают, например, путем высокочастотной сварки или посредством тепловых импульсов. При этом согласно изобретению предусматривается использование фольги из натуральной древесины,известиой как микрофанера, которая получается путем лущения шпона. В этой древесной фольге текстура древесины прперечйа к продольному протяжению пленочной ленты из древесины ценных пород, получаемой срезанием. Ширииа фольги, из настоящей древесины зависит от длины ствола срезаемого дерева. Подобная бесконечная фольга из макрофанеры или настоящей древесины ие пригодна для бесконечной ое иивки профилей, потому что текстура древесины поперечна к продольному протяжению фольги и вследствие этого необходимая кантовка фольги в продольном направлении невозможна, так как ее необходимо осуществлять поперечно к текстуре, что связано с опасностью перелома древесины.

Следовательно, имеется неоС ходимость в изготовлении пленочиой ленты из микрофанеры, текстура которой проходит параллельно пленочной ленте Эта задача решается тем, что фольгу

- iaC:v ijSS feiS«is aiia

из настоящей древесины слоем клея или усиливакицего адгезию средства приклеивают к фольге-носителю из свариваемой, термопластичной пластмассы. Возможно при этом на фольгу-носитель наносить фольгу из натуральной древесины участкс1ми, длина которых соответствует ширине фольги-носителя, со смещением вплоскости 90 для того, чтобы направление текстуры участков настоящей древесины проходило уже

0 вдоль пленочной ленты. С целью достижения безупречного перехода-узора на стыковых местах участков необходимо в продольном протяжении каждаий второй участок поворачивать на 180.

5 При этом, однако, не решается проблема закрытия стыковых мест в зоне натуральной древесины. Поэтому предпочтительно пленочную ленту из натуральной древесины непрерывно соеди0нять с лентой-носителем, причем направление текстуры сначала проходит поперек многослойной ленты.

Из первой многослойной ленты затем изготовляют участки нужных размеров, которые непрерывно соединяют в

5 бесконечную многослойную ленту с направлением текстуры фольги из натуральной древесины в продольном протяжении. Затем без добавления сварочной добавки или других склеиваюцих средств

0 их термически и бесшовно соединяют на стыковых местах. При этом стыковые места гомогенно соединяются, а именно путем сваривания фольги-носителя, и возникает полностью гладкое

5 стыковое место без нахлеста, наложения или зазора.Таким образом, прроченение фольги-носителя позволяет изготавливать из настоящей древесины в виде бесконечных лент или полос, направленйе; текстуры древесины которых

0 параллельно продольному протяжению ленты или полосы.

Так как фольгу из натуральной древесины в зоне стыков нельзя соединять непосредственно предусмотрено допол5нительное лслеящее действие с помощью клеящего слоя. Поэтому предпочтительно используют активируемый в высокочастотном поле клей, который одновременно с высокочастотным свариванием

0 активируется и за счет сварочного давления небольшими количествгши вдавливается в стыковые места фольги из натуральной древесины, обеспечивая склеивание ее по кромкгм. Однако

5 клей не должен проникать до поверхности многослойной ленты.

Согласно предпочтительной форме выполнения расположенные друг против друга и проходящие поперечно к напОравлению текстуры фольги из натуральной древесины крсмки отрезков выполняют зазубренными или с шипами. Выполненные таким образом крсжки отрезков затем соединяют. Гомогенное

5 соединение достигается свариванием фольги-носителя в зоне стыков, причем фольга из натуральной древесины глгщко и бесшовно заделана через клей. Желательно использовать древесну фольгу из микрофанеры с толщиной предпочтительно 0,1 - 0,3 мм. Согла но первому способу с помощью клея, например, на основе полиуретана, нитрильного каучука, ПВАК иЛи сложного полиэфира наносят фольгу из на туральной древесины, например, пропусканием через пару валков. Нанесение клея может быть осуществлено или непосредственно до соединения фольги-носителя с фольгой из настоящей древесины или сначала может быть на несен клей на одну фольгу с последу щей активацией теплом в начале соединения. Толщина клеящего слоя составляет 0,01 и 0,1 мм. Для фольгиносителя используют термопластичные свариваемые пластмассы на основе поливинилхлорида, предпочтительно отверждаемый или стойкий ПВХ, акрил -бутадиен-стирол, полистирол, полиэтилентерефталат, поликарбонат, полиамид , стирол-акрилонитрил-сополим ры, причем фольга имеет толщину при лизительно 0,1 - 0,8 мм, предпочтительно 0,1 - 0,4 мм. Из соединенных фольги-носителя и фольги из натуральной древесины с направлением текстуры поперечно к продольной оси фольги предлагае1«лм способом отрезают отрезки заданной длины, которые в плоскости поворачивают на 90° и затем предпочтительно на кромках, проходящих поперечно к направлению текстуры, снабжают зубцами и вдвигают друг в друга.Техника выполнения зубцов на фанере массивной древесины, которые затем вдвигают друг в друга, уже известна Однако используют согласно изобретению фольгу из натуральной древесины из-за ее малой толщины и вследствие этого недостаточной жесткости и собственной прочности нельзя выпол нять зазубренной.Только ее соединение с фольгой-носителем обеспечивает выполнение зубцов и возможность соединения в бесконечные многослойные ле ты. Безупречные стыковые места достигаются путем термического сваривания высокочастотными или тепловыми импульсами фольги-носителя, причем, как правило зазубренные кромки фольги из настоящей древесины дополнительно склеивают друг с другом гктивацией клеящего слоя в процессе сваривания. Изготовленная таким образом бесконечная многослойная лента кюжет быть снабжена канавками со стороны фольги-носителя, для того чтобы обес печить 1 лотное пр илегание на углах профилей при бесконечной облицовке. Предпочтительно применяют предлагаемую бесконечную многослойную ленту с фольгой из настоящей древесины, текстура которой также прохо-дит в продольном протяжении многослойной ленты, для бесконечной облицовки плит или профилей, таких как древесностружечные плиты, предпочтительно для мебельного производства, внутренней отделки. Пример. Бесконечный шпон из ореховой древесины толщиной 150 мк пропускают ме-аду парой валков,причем его склеивают с поливинилхлорной основой толщиной 0,3 мм с применением полиуретанового клея. При этом слой клея имеет толщину 0,2 мм. Полученную слоистую структуру разрезают на отрезки размерами 1200 х 200 мм, на узких краях которых выполняют зубцы длиной 35 мм, расположенные на расстоянии 10 мм друг от друга. Затем зазрубренные края отрезков соединяют в бесконечную ленту путем сварки под давлением 12 кгс/см в течение 2 с при помощи высококачественного сварочного аппарата 12.кВ. Пример 2. Повторяют пример 1 с той разницей, что применяют бесконечный шпон из березовой древесины толщиной 100 мк и основу из полиэтилентерефталата толщиной 0,4 км. Основу склеивают со шпоном при помощи клея на основе сложного полиэфира. При этом толщина слоя клея составляет 0,3 мм. Полученную слоистую структуру разрезают на отрезки размером 1200 X 50 мм. Основным свойством слоистой ленты является ее прочность на отслаивание, которая определяется следунвдим образом. Полосы бесконечной ленты по примерам 1 и 2 ширийой 5 см надевают на валок с углом обхвата 180°. При последукяцем стягивании с валка определяют прочность полос на отслаивание с применением ножевого приспособления. Она составляет соответственно 9 и 9,3 кгс. На стружечную плиту длиной 1 м и ТОЛЩИНОЙ 0,5 см наклеивают слоистые ленты по примерам 1 и 2 соответственно и затем определяют прочность на отслаивание с применением ножевого Приспособления. Прочность составляет 6 кгс в обоих случаях. Минимальная прочноегь на отслаивание, предъявляемая к облицованным шпоном древесным изделиям, должна составлять 2 кгс. Формула изобретения 1. Слоистая леИта, состоящая из сновы, выполненной из синтетической смолы, и декоративного слоя, отлиающаяся тем, .что, с целью беспечения бесшовной облицовки

строительных элементов, в качестве синтетической смо;ш ислользован поливинилхлорид или .полиэтилентерефталат, а декоративный слой выполнен из натурального древесного шпона, текстура которого направлена вдоль слоистой ленты.

2. Способ изготовления слоистой ленты по п, 1, включающий склеивание основы, выполненной из синтетической смолы, и декоративного слоя отличающийся тем, что, основу, выполненную из поливикилхлорида или полиэтилентерефталата,склеивают с декоративным слоем из натурального древесного шпона, полученный слоистый материал разрезеиот на

отдельные части, которые соединяют , в слоистую ленту таким образом, что текструра шпона направлена вдоль слоистой ленты, после этого осуществляют сварку стыковых мест, выполненных зазубренными.

3. Способ по п. 2, отличающийся тем, что, в качестве клея используют полиуретановый клей или клей на основе сложного полиэфира.

o

Источники информации, принятые во внимание при экспертизе

v

ГГ Полезный образец ФРГ № 7321252,

кл. В 39 G 21-08, опублик. 19ТЗ

5 (прототип).

Г

«fj

(

Авторы

Даты

1981-11-15—Публикация

1978-10-25—Подача