ции, подключенные к рриводу переме щения каретки, причем последний установлен на каретке и выполнен многоскоростным.

3. Станок по п. 1, о т л и ч а. ющ и и с я тем, что днище станины пе.ред ножевой головкой выполнено в виде упругих изгибов вверх.

k. Ножевая головка для раскалывания лесоматериалов, содержащая ножевые блоки, установленные на станине и расположенные прследовательно а направлении подачи и с зазорами в радиальном направлении, о т Л .:И чающаяся тем, что, с целью повышения надежности ее работы, она снабжена упругими элементами, посредствог которых соединены между собой ножевые блоки и сама головка - со станиной станка, а ножи головки расположены вертикально и горизонтально, причем зонтальные ножи выполнены с верхней с. односторонней заточкой.

ii. Нажимная плита механизма надвигания, содержащая плоское основание с выполненными в нем отверстиями, в .которых размещены штанги, о т л; ичающаяся тем, что, с щелью упрощения ее конструкции, штанги на одном конце снабжены цапфами,а в стенках отверс7ий выполнены Г-образные пазы.

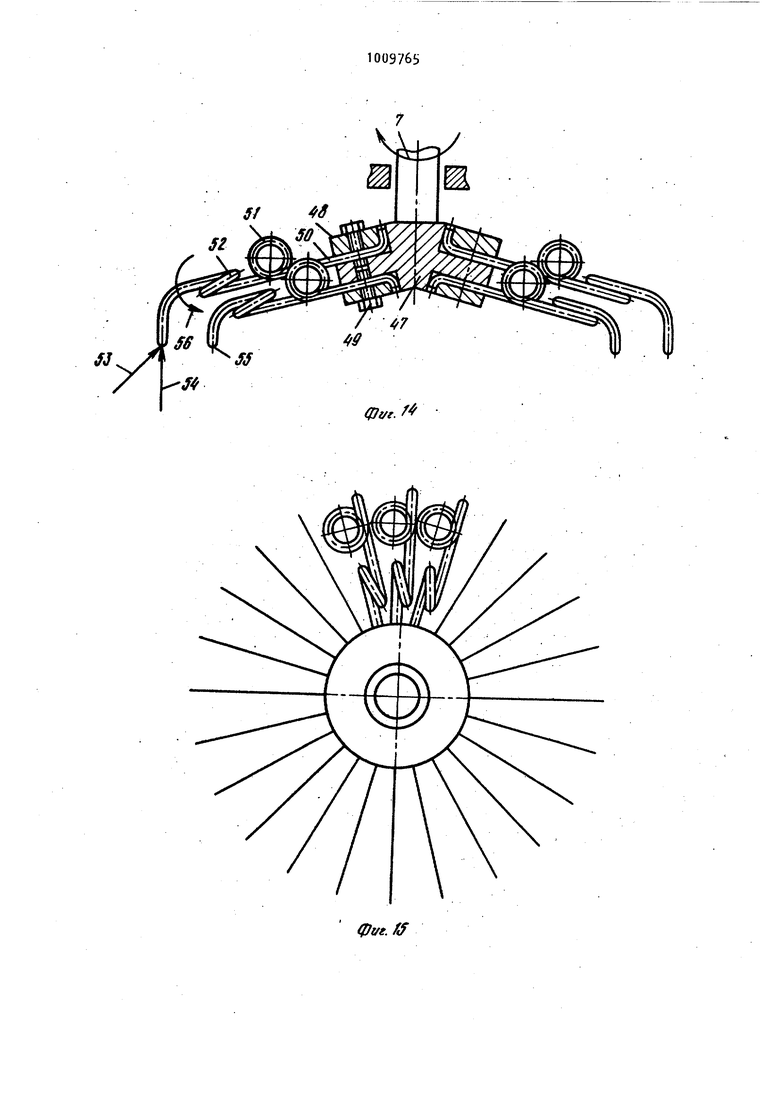

6. Окорочная фреза, содержащая установленный на валу корпус с закрепленными на нем упругими короснимателями,. отличающаяся тем, что, с целью повышения качества

окорки и снижения энергоемкости, коросниматели выполнены в виде стержней с петлевыми изгибами в плоскостях действия нагружающих коросниматели сил.

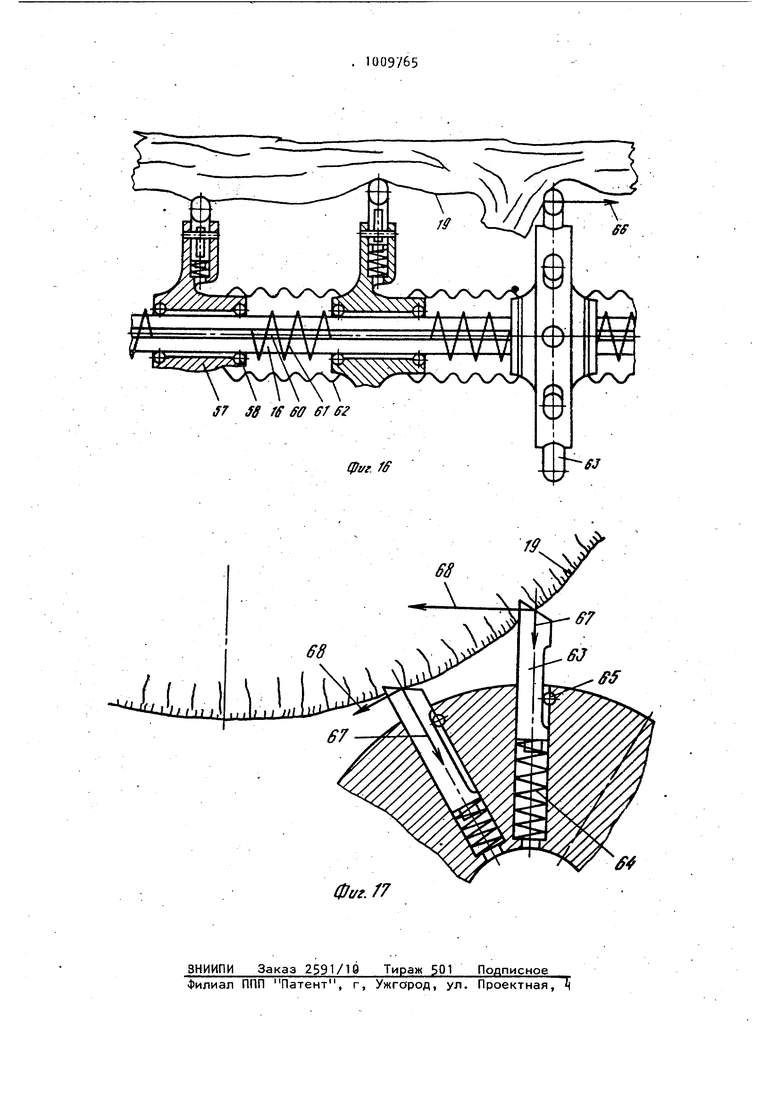

7.Механизм поворота лесоматериалов, содержащий поддерживающие элементы и выполненные в виде установ,ленных на валу и Имеющих зубья дисков рабочие органы с приводом, о тличающийся тем, что, с целью повышения надежности работы путем обеспечения вращения имеющих кривизну лесоматериалов, ступицы дисков выполнены подвижными вдоль вала, подпружинены между собой в осевом направлении и соединены гофрированными кожухами.

8.Механизм по п. 7, отличающий с я тем, что зубья дисков выполнены подвижными в радиальном направлении, подпружинены и снабжены ограничителями их перемещения в этом направлении .

9.Загрузочный механизм окорочного станка, содержащий подающие элементы и расположенные между ними поворотные консоли, которые смонтированы на одном валу с механизмом поворота бревен при окорке, отличающийся тем, что, с целью повышения качества окорки путем обеспечения предварительного разрушения коры, консоли выполнены в виде дугообразных пластин, опорная поверхность каждой из которых имеет режущую кромку. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Окорочный станок | 1979 |

|

SU844310A1 |

| Устройство для окорки древесины | 1980 |

|

SU1113248A1 |

| Окорочный станок | 1980 |

|

SU870138A1 |

| Устройство для раскалывания лесоматериалов | 1982 |

|

SU1027039A1 |

| Ротор окорочного станка | 1982 |

|

SU1108011A1 |

| Станок роторного типа для поштучной окорки древесины | 1983 |

|

SU1108012A1 |

| СПОСОБ ПРОИЗВОДСТВА БАЛАНСОВ ИЗ НИЗКОКАЧЕСТВЕННЫХ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ С ЦЕНТРАЛЬНОЙ ВНУТРЕННЕЙ ГНИЛЬЮ | 2001 |

|

RU2202468C2 |

| Окорочный станок | 1988 |

|

SU1645148A1 |

| Окорочный станок | 1980 |

|

SU870139A1 |

| Станок для окорки и оцилиндровки лесоматериалов | 1977 |

|

SU683910A1 |

1. Станок для окорки и раскалывания лесоматериалов, содержащий станину, окорочнЪе устройство, имеющий ножевую головку раскалывающий орган и нажимную плиту - механизм надвигания с приводом и приемный лоток, о т л .и ч а ю щ и и с я тем, что, с целью повышения эффективности его работы путем механизации загрузки, улучшения качества окорки и уп(Л рощения его конструкции, станок снабжен двумя загрузочными механизмами, которые расположены параллельно приемному лотку по обе стороны.от него, о е каждый :из которых выполнен в виде вала с установленными на нем консолями, механизм надвигания выполнен в виде каретки с приводом, а окорочное -устройство имеет установленные на каретке и кинематически связанные с ее ;о о приводом фрезы с.подпружиненными рабочими органами и механизмы поворота лесоматериалов, которые смонтированы ел на валах загрузочных механизмов и снабжены индивидуальным приводом. 2. Станок ло п. 1, о т л и ч а ющ и и с я тем, что, с целью повышения его надежности и упрощения конструкции, механизм перемещения каретки выполнен в виде установленной на каретке лебедки и канатоблочной системы, канаты которой связаны с раскалывающим органом посредством упругих элементов, имеющих датчики деформа

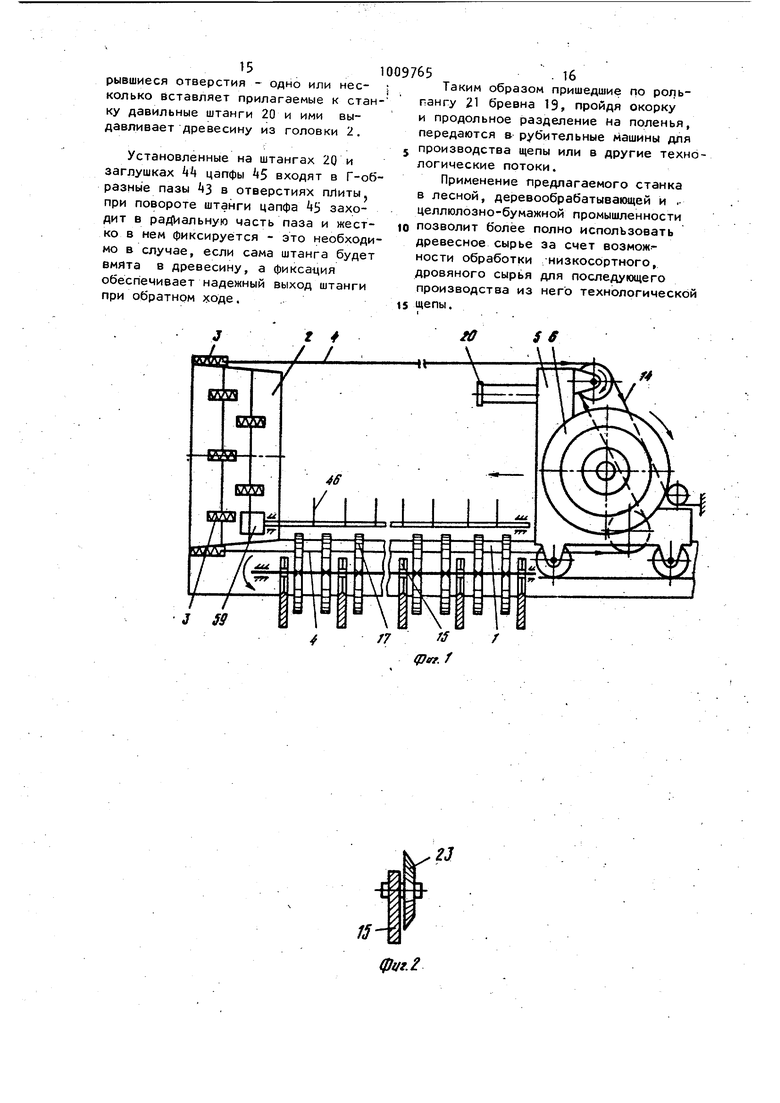

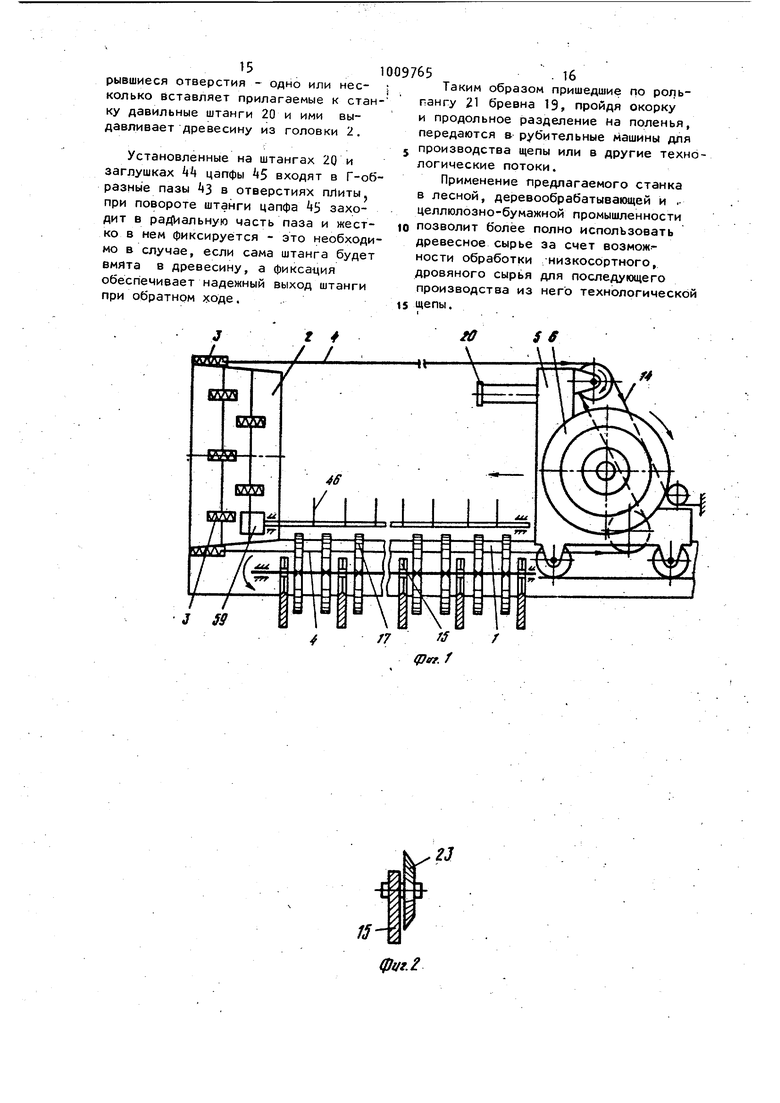

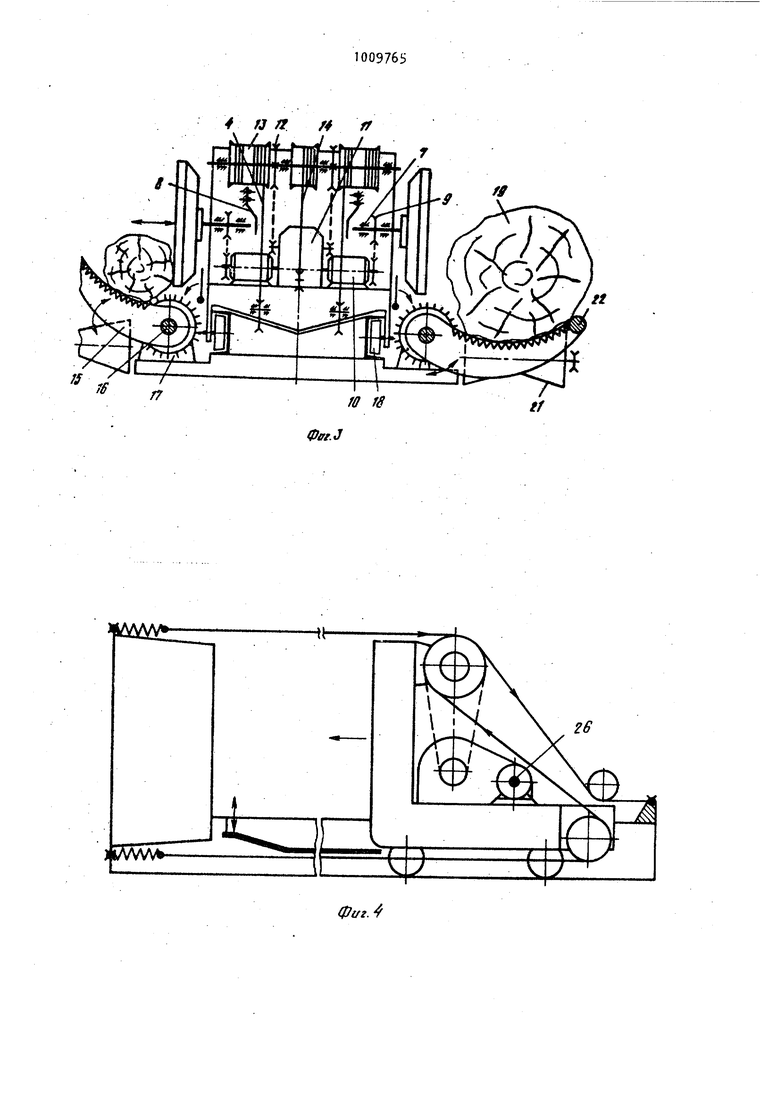

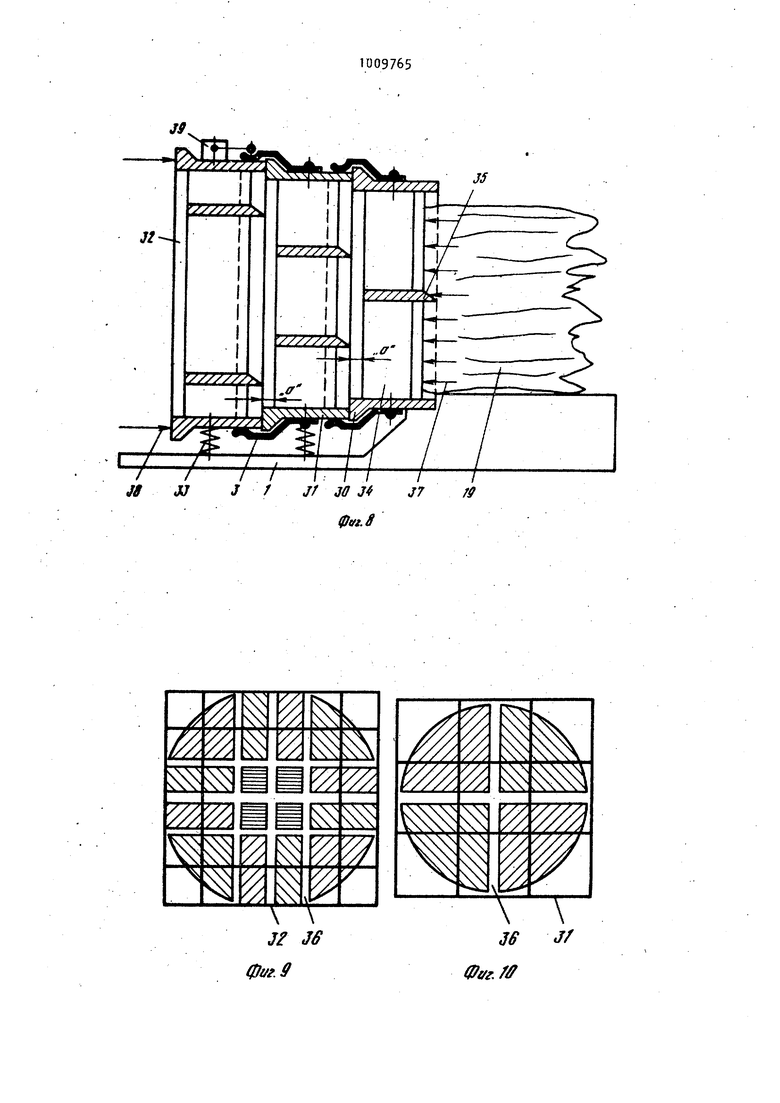

Изобретение относится к лесной

промышленности и может быть исполь зовяно в поточных линиях для производства технологической щепы из низкосортных лесоматериалов.

Известен станок для окорки и п(эодольного разделения лесоматериалов, содержащий окорочное устройство, ленточную пилу и механизм надвигания с приводом ij . .

Недостатками такого станка являются относительно невысокая производительность, недостаточно высокое качество окорки, наличие отходов и

сложность конструкции из-за наличия нескольких индивидуальных приводов у рабочих органов.

Известен также станок для окорки и раскалывания лесоматериалов, содержащий станину, окорочное устройство, имеющий ножевую головку раскалывающий орган и нажимную плиту механизм надвигания с приводом и приемный лоток 2J .

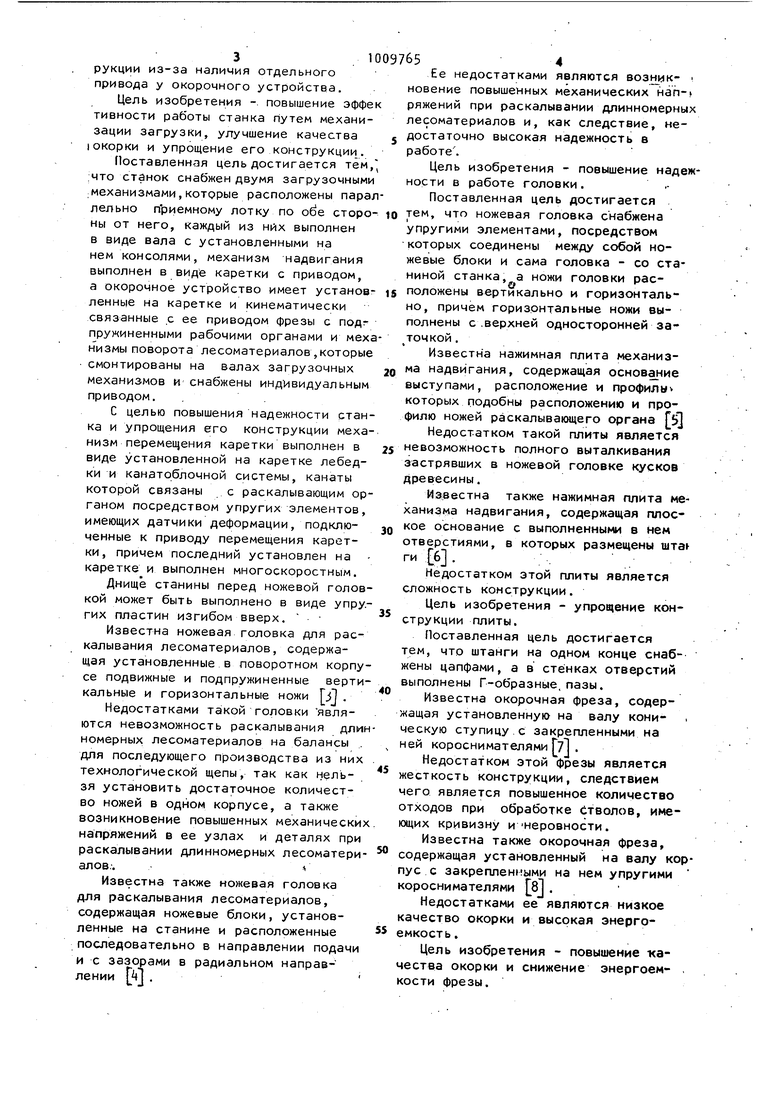

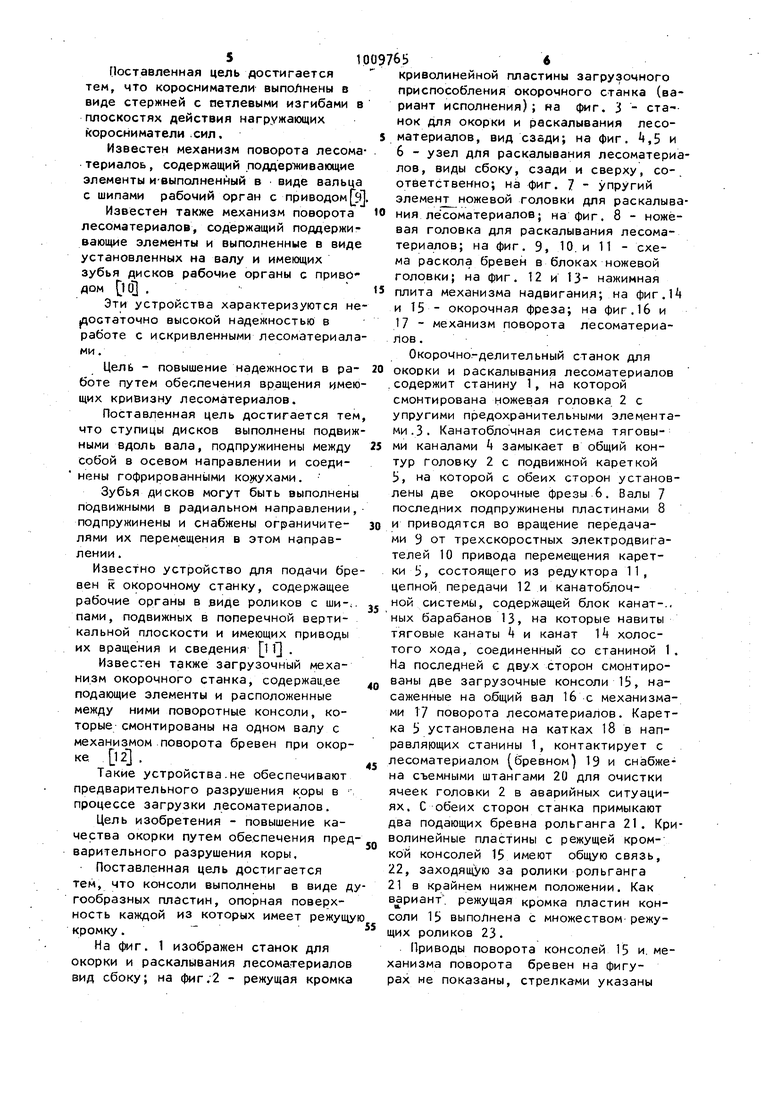

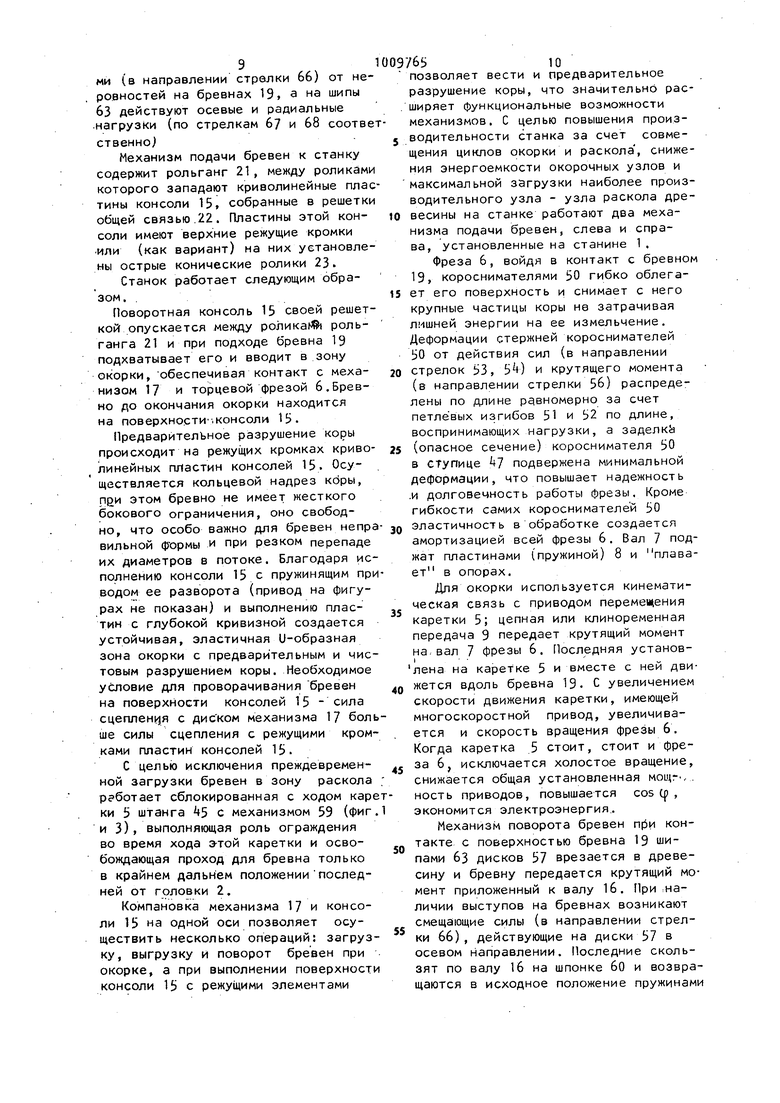

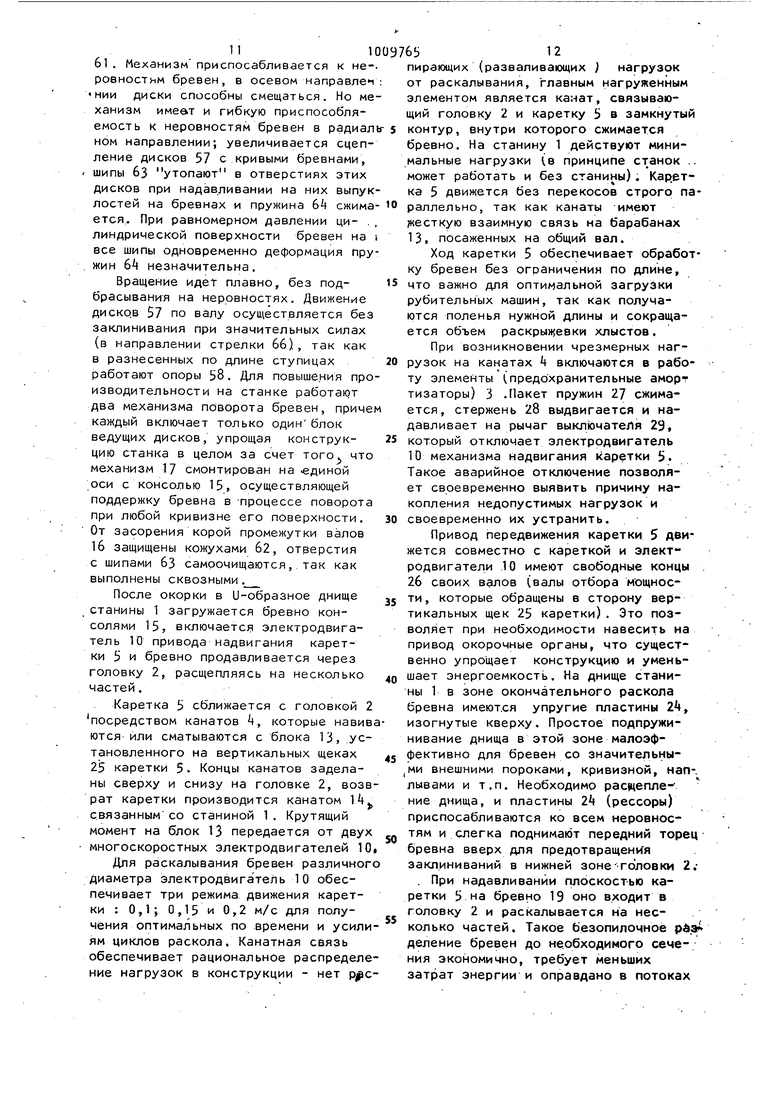

Недостатками этого станка являются отсутствие механигированной загрузки, недостаточно высокое качество окорки и сложность кометрукции из-за наличия отдельного привода у окорочного устройства. Цель изобретения - повышение эффек тивности работы станка Иутем механизации загрузки, улучшение качества I окорки и упрощение его конструкции. Поставленная цель достигается тем, .что станок снабжен двумя загрузочными ;Механизмами,которые расположены парал лельно приемному лотку по ode стороны от него, каждый из них выполнен в виде вала с установленными на нем консолями, механизм надвигания выполнен в виде каретки с приводом, а окорочное устройство имеет установленные на каретке и кинематически связанные с ее приводом фрезы с подгпружиненными рабочими органами и меха низмы поворота лесоматериалов,которые смонтированы на валах загрузочных механизмов и снабжены инд 1видуальным приводом. С целью повышения надежности станка и упрощения его конструкции механизм перемещения каретки выполнен в виде установленной на каретке лебедки и канатоблочной системы, канаты которой связаны с раскалывающим органом посредством упругих элементов, имеющих датчики деформации, подключенные к приводу перемещения каретки, причем последний установлен на каретке и выполнен многоскоростным. Днище станины перед ножевой головкой может быть выполнено в виде упругих пластин изгибом вверх. Известна ножевая головка для раскалывания лесоматериалов, содержащая установленные в поворотном корпусе подвижные и подпружиненные вертикальные и горизонтальные ножи ГЛ . Недостатками такой головки являются невозможность раскалывания длин номерных лесоматериалов на балансы . для последующего производства из них технологической щепы, так как нельзя установить достаточное количество ножей в одном корпусе, а также возникновение повышенных механических напряжений в ее узлах и деталях при раскалывании длинномерных лесоматериалов.-. Известна также ножевая головка для раскалывания лесоматериалов, содержащая ножевые блоки, установленные на станине и расположенные последовательно в направлении подачи и с зазорами в радиальном направлении10 54 Ее недостатками являются возникновение повышенных механических нап- ряжений при раскалывании длинномерных есоматериалов и, как следствие, недостаточно высокая надежность в работе . Цель изобретения - повышение надежности в работе головки. Поставленная цель достигается тем, что ножевая головка снабжена упругими элементами, посредством которых соединены между собой ножевые блоки и сама головка - со станиной станка, а ножи головки расположены вертикально и горизонтальполнены с .верхней односторонней заточкой. Известна нажимная плита механизма надвигания, содержащая основание выступами, расположение и пpoфияыv которых подобны расположению и профилю ножей раскалывающего органа iQ Недостатком такой плиты является невозможность полного выталкивания застрявших в ножевой головке кусков древесины. Известна также нажимная плита механизма надвигания, содержащая плоское основание с выполненными в нем отверстиями, в которых размещены lUTaf ги 6. Недостатком этой плиты является сложность конструкции. Цель изобретения - упрощение конструкции плиты. Поставленная цель достигается тем, что штанги на одном конце снабжены цапфами, а в стенках отверстий выполнены Г-образные. пазы. Известна окорочная фреза, содержащая установленную на валу коническую ступицу.с закрепленными на ней короснимателями ГУ . Недостатком этой фрезы является жесткость конструкции, следствием чего является повышенное количество отходов при обработке стволов, имеющих кривизну и Неровности. Известна также окорочная фреза, содержащая установленный на валу корпус с закрепленными на нем упругими короснимателями 8. Недостатками ее являются низкое качество окорки и высокая энергоемкость. Цель изобретения - повышение качества окорки и снижение энергоем- . кости фрезы. Поставленная цель достигается тем, что коросниматели выполнены в виде стержней с петлевыми изгибами в плоскостях действия нагружающих коросниматели сил. Известен механизм поворота лесома териалов , содержащий поддерживающие элементы «-выполненный в виде вальца с шипами рабочий орган с приводом д Известен также механизм поворота лесоматериалов, содержащий поддерживающие элементы и выполненные в виде установленных на валу и имеющих зубья дисков рабочие органы с приводом 10 . Эти устройства характеризуются не достаточно высокой надежностью в работе с искривленными лесоматериала ми. Цель - повышение надежности в работе путем обеспечения вращения имею щих кривизну лесоматериалов. Поставленная цель достигается тем что ступицы дисков выполнены подвиж ными вдоль вала, подпружинены между собой в осевом направлении и соединены гофрированными ко кухами. Зубья дисков могут быть выполнены подвижными в радиальном направлении, подпружинены и снабжены ограничителями их перемещения в этом направлении . Известно устройство для подачи бре вен к окорочному станку, содержащее рабочие органы в виде роликов с ши-.. пами, подвижных в поперечной вертикальной плоскости и имеющих приводы их вращения и сведения 1 Q . Известен также загрузочный механизм окорочного станка, содержач.ее подающие элементы и расположенные между ними поворотные консоли, которые смонтированы на одном валу с механизмом поворота бревен при окорке 12. Такие устройства.не обеспечивают предварительного разрушения коры в -, процессе загрузки лесоматериалов. Цель изобретения - повышение качества окорки путем обеспечения пред варительного разрушения коры. Поставленная цель достигается тем, что консоли выполнены в виде ду гообразных пластин, опорная поверхность каждой из которых имеет режущу кромку. На фиг. 1 изображен станок для окорки и раскалывания лесоматериалов вид сбоку; на фиг.2 - режущая кромка 1 656 криволинейной пластины загрузочного приспособления окорочного станка (вариант исполнения); на фиг. 3 - ста-нок для окорки и раскалывания лесоматериалов, вид сзади; на фиг. (,5 и 6 - узел для раскалывания лесоматериалов, виды сбоку, сзади и сверху, со-, ответственно; на фиг. 7 - упругий элементу ножевой головки для раскалывания лесоматериалов; на фиг. 8 - ножевая головка для раскалывания лесоматериалов; на фиг. 9, 10. и 11 - схема раскола бревен в блоках ножевой головки; на фиг. 12 и 13- нажимная плита механизма надвигания; на фиг.1 и 15 - окорочная фреза; на фиг.1б и 17 - механизм поворота лесоматериалов . Окорочно-делительный станок для окорки и раскалывания лесоматериалов содержит станину 1, на которой смонтирована ножевая головка 2 с упругими предохранительными элементами. 3. Канатоблочная система тяговыми каналами k замыкает в общий контур головку 2 с подвижной кареткой ij, на которой с обеих сторон установлены две окорочные фрезы 6. Валы 7 последних подпружинены пластинами 8 и приводятся во вращение передачами 9 от трехскоростных электродвигателей 10 привода перемещения каретки ii, состоящего из редуктора 11, цепной передачи 12 и канатоблочной системы, содержащей блок канат-., ных барабанов 13, на которые навиты тяговые канаты k и канат 14 холостого хода, соединенный со станиной 1. На последней с двух сторон смонтированы две загрузочные консоли 15, насаженные на общий вал 16 с механизмами 17 поворота лесоматериалов. Каретка fj установлена на катках 18 в направляющих станины 1, контактирует с лесоматериалом бревном 19 и снабжена съемными штангами 20 для очистки ячеек головки 2 в аварийных ситуациях. С обеих сторон станка примыкают два подающих бревна рольганга 21. Криволинейные пластины с режущей кром-; кой консолей 15 имеют общую связь, 22, заходящую за ролики рольганга 21 в крайнем нижнем положении. Как вариант , режущая кромка пластин консоли 15 выполнена с множеством режущих роликов 23. Приводы поворота консолей 15 и. механизма поворота бревен на фигурах не показаны, стрелками указаны направления движения рабочих органов станка. Узел раскола древесины (элементы 1,2,3,,5,10,11,13 и 1) имеет днище станины 1, расчлененное на несколько упругих пластин 2k с изгибом ввер рядом с головкой 2,в зоне окончатель ного расщепления бревна. Каретка 5 имеет две боковые щеки 25 и электродвигатели 10 привода ее перемещения со свободными валами 2б для отбора мощности, обращенные к этим щекам, с возможностью установки на них передачи 9 для фрез 6 (фиг., 1 и 3).- Упругий элемент (предохранительный амортизатор) 3 выполнен в виде пакета тарельчатых пру жин 27, нанизанных на. пустотелый стержень 28, в который заделан силовой канат k. Торец этого стержня кон тактирует с датчиком деформации, выполненным в виде концевого выключателя 29 в цепи упра,вления электродви гателями 10. Головка 2 содержит три взаимоподвижных корпуса 30,31 и 32, в которых размещаются блоки ножей. Первый корпус 30 жестко связан со станиной 1. На нем установлены элементы 3, выполненные в виде пластинчатых пру.жин, охватывающих по периметру последующий корпус 31, который на пружинах 33 установлен на станине 1. Между ножами З, 35 ножевого блока первого корпуса и ножевыми блоками последующих корпусов имеется зазор а. Бревно 19 контактирует в первом корпусе с двумя ножами З и 35,образующими одно перекрытие, в последу ющих корпусах - с четырьмя ножами, образующими четыре перекрытия. Во второй и последующих секциях существуют воздушные зазоры 36 между частя ми бревен. На головку 2 действуют сжимающие силы от бревна (в направлении стрелки 37) и силы реакции (в направлении-стрелки 38) от заделок канатов (или другой какой-либо опоры, противодействующей смещению головки). . Все горизонтальные ножи 35 имеют верхнюю одностороннюю заготовку, т.е лезвием вниз. По периметру ножевых корпусов 31 и 32 установлены концевые выключа тели 39I контактирующие с элементами 3 и включенные в цепь управления электродвигателями 10 механизма надвиГйния бревен (каретки 5). Ножевые корпуса 30, 31 и 32 разъемны и могут быть установлены в иных вариантах: только 30 или 30 и 32. Нажимная плита механизма надвигания , выполненная совместно с кареткой, 5, представляет собой плоское основание, состоящее из передней плиты МО с отверстиями,по количеству.-и координатам совпадающими с ячейками реШетки головки 2, и задней плиты 1 с отверстиями меньшего диаметра. Обе плиты соединены между собой стаканами 2 j в которых выполнены Г-образные пазы 13. Эти-стаканы закрыты заглушками 4(t, взамен которых могут быть установлены давильные штанги 20. И заглушки kk, и штанги 20 фиксируются в пазах 4з с помощью цапф 5. Напротив консолей 15 установлена поворотная вильчатая штанга б. Фреза 6 содержит вал 7 корпуса (ступицы) 47 с закрепленнымг на последнем с помощью накладок АО и болтов 49 множеством короснимателей 50 , выполненных из упругих стержней с петлевыми изгибами 51 и 52 в плоскостях действия сил (по стрелкам 53 и 5) , которыми нагружен торец 55 короснимателя. Загнутые хвостовики короснимателей 50 нагружены крутящим моментом (по стрелке 5б) . Все коросниматели взаимно разведены и при деформировании на касаются друг друга. Механизм Г/ поворота бревен состоит из дисков 57,ступицы которых разнесены по длине и несут в торцах шариковые опоры 58. Установленная напротив консолей 15 в зоне загрузки бревен между головкой 2 и кареткой 5 штанга А6 имеет механизм 59 поворота, сбяркиро- . ванный с ходом каретки 5 (см. фиг.1 3). Механизм отклонения консоли 15 выполнен в виде толкателя с амортизатором (на фигурах не Показан). Диски 57 насажены своими ступица- . ми на вал 16 со шпонкой 60 и взаимно подпружинены в осевом направлении пружинами 61 а пространства между этими дисками (или пространства между дисками 57 и ножевыми пластина- ми консоли 15) перекрыты гофрированными кожухами 62. По периметру таких дисков в глубоких ступенчатых сквозных отверстиях установлены зубья шипы) 63,которые подпружинены пружинами 6 и зафиксированы штифтами б5. Диски 57 нагружены смещающими сила9ми {в направлении стрелки 66) от не ровностей на бревнах 19 а на шипы 63 действуют осевые и радиальные нагрузки (по стрелкам 67 и 68 соотв ственно) Механизм подачи бревен к станку содержит рольганг 21, между роликам которого западают криволинейные пла тины консоли 15. собранные в решетк общей связью.22. Пластины этой консоли имеют верхние режущие кромки или (как вариант) на них установле ны острые конические ролики 23. Станок работает следующим образом. . Поворотная консоль 15 своей решет кой опускается между ролика рольганга 21 и при подходе бревна 19 подхватывает его и вводит в зону окорки, обеспечивая контакт с механизом 17 и торцевой фрезой 6.Бревно до окончания окорки находится на поверхности .консоли 15. Предварительное разрушение коры происходит на режущих кромках криво линейных пластин консолей 15. Осуществляется кольцевой надрез кфы, ngn этом бревно не имеет жесткого бокового ограничения, оно свободно, что особо важно для бревен непр вильной (рормы и при резком перепаде их диаметров в потоке. Благодаря ис полнению консоли 15 с пружинящим пр водом ее разворота (привод на фигурах не показан) и выполнению пластин с глубокой кривизной создается устойчивая, эластичная U-образная зона окорки с предварительным и чис товым разрушением коры. Необходимое условие для проворачивания бревен на поверхности консолей 15 - сила сцеплен зя с диском механизма 17 бол ше силы сцепления с режущими кром ками пластин консолей 15. С целью исключения преждевременной загрузки бревен в зону раскола работает сблокированная с ходом кар ки 5 штанга 45 с механизмом 59 (фиг и 3), выполняющая роль ограждения во время хода этой каретки и освобождающая проход для бревна только в крайнем дальнем положениипоследней от головки 2. Компановка механизма 17 и консоли 15 на одной оси позволяет осуществить несколько операций: загрузку, выгрузку и поворот бревен при окорке, а при выполнении поверхности консоли 15 с режущими элементами 76S10 позволяет вести и предварительное разрушение коры, что значительно расширяет функциональные возможности механизмов. С целью повышения производительности станка за счет совмещения циклов окорки и раскола , снижения энергоемкости окорочных узлов и максимальной загрузки наиболее производительного узла - узла раскола древесины на станке работают два механизма подачи бревен, слева и справа, установленные на станине 1. Фреза 6, войдя в контакт с бревном 19, короснимателями 50 гибко облегает его поверхность и снимает с него крупные частицы коры не затрачивая Л 1шней энергии на ее измельчение. Деформации стержней короснимателей 50 от действия сил (в направлении стрелок 53, 5) и крутящего момента (в направлении стрелки 5б) распределены по длине равномерно за счет петлевых изгибов 51 и 52 по длине, воспринимающих нагрузки, а заделки (опасное сечение) короснимателя 50 в ступице А7 подвержена минимальной деформации, что повышает надежность .и долговечность работы фрезы. Кроме гибкости самих короснимателей 50 эластичность в обработке создается амортизацией всей фрезы 6. Вал 7 поджат пластинами (пружиной) 8 и плавает в опорах. Для окорки используется кинематическая связь с приводом перемещения каретки 5; цепная или клиноременная передача 9 передает крутящий момент на.вал 7 фрезы 6. Последняя установI - лена на кареТке 5 и вместе с ней дайжется вдоль бревна 19. С увеличением скорости движения каретки, имеющей многоскоростной привод, увеличивается и скорость вращения фрезы 6. Когда каретка 5 стоит, стоит и фреза 6, исключается холостое вращение, снижается общая установленная мощг. . ность приводов, повышается cos (f , экономится электроэнергия.. Механизм поворота бревен п0и контакте с поверхностью бревна 19 шипами 63 дисков 57 врезается в древесину и бревну передается крутящий момент приложенный к валу 16. При :наличии выступов на бревнах возникают смещающие силы (в направлении стрелки 66), действующие на диски 57 в осевом направлении. Последние скользят по валу 16 на шпонке 60 и возвращаются в исходное положение пружинами 111 61. Механизмприспосабливается к неровностьм бревен, в осевом направлен НИИ диски способны смещаться. Но ме ханизм имеет и гибкую приспособляемость к неровностям бревен в р а дм ал ном направлении; увеличивается сцепление дисков 57 с кривыми бревнами, ШИПЫ 63 утопают в отверстиях этих дисков при надавливании на них выпук лостей на бревнах и пружина 6 сжима ется. При равномерном давлении ци- . линдрической поверхности бревен на все шипы одновременно деформация пру . жин 6 незначительна. Вращение идет плавно, без подбрасывания на неровностях. Движение дисков 57 по валу осуществляется без заклинивания при значительных силах (в направлении стрелки 66), так как в разнесенных по длине ступицах работают опоры 58. Для повышения про изводительности на станке работают два механизма поворота бревен, приче каждый включает только один блок ведущих дисков, упрощая конструкцию станка в целом за счет того, что механизм 17 смонтирован на «диной оси с консолью 15, осуществляющей поддержку бревна в -процессе поворота при любой кривизне его поверхности. От засорения корой промежутки валов 16 защищены кожухами б2, отверстия с шипами 63 самоочищаются, так как выполнены сквозными. После окорки в U-образное днище станины 1 загружается бревно консолями 15, включается электродвигатель 10 привода надвигания каретки 5 и бревно продавливается через головку 2, расщепляясь на несколько частей. Каретка 5 сближается с головкой 2 посредством канатов 4, которые навив ются или сматываются с блока 13, установленного на вертикальных щеках 25 каретки 5. Концы канатов заделаны сверху и снизу на головке 2, возв рат каретки производится канатом 1,, связанным со станиной 1. Крутящий момент на блок 13 передается от двух многоскоростных электродвигателей 10 Для раскалывания бревен различног диаметра электродвигатель 10 обеспечивает три режима движения каретки : 0,1; 0,15 и 0,2 м/с для получения оптимальных по времени и усили ям циклов раскола. Канатная связь обеспечивает рациональное распределе ние нагрузок в конструкции - нет р#с 312 пирающих {разваливающих } нагрузок от раскалывания, главным нагруженным элементом является канат, связывающий головку 2 и каретку 5 в замкнутый контур, внутри которого сжимается бревно. На станину 1 действуют минимальные нагрузки (в принципе станок .. может работать и без станины). Каретка 5 движется без перекосов строго параллельно, так как канаты имеют жесткую взаимную связь на барабанах 13, посаженных на общий вал. Ход каретки 5 обеспечивает обработку бревен без ограничения по длине, что важно для оптимальной загрузки рубительных машин, так как получаются поленья нужной длины и сокращается объем раскрын{евки хлыстов. При возникновении чрезмерных нагрузок на канатах k включаются в работу элементы (предохранительные аморт тизаторы) 3 .Пакет пружин 27 сжимается, стержень 28 выдвигается и надавливает на рычаг выкл1очатеЛя 23, который отключает электродвигатель 10 механизма надвигания каретки 5. Такое аварийное отключение позволяет своевременно выявить причину накопления недопустимых нагрузок и своевременно их устранить. Привод передвижения каретки 5 движется совместно с кареткой и электродвигатели .10 имеют свободные концы . 26 своих валов (валы отбора мощности, которые обращены в сторону вертикальных щек 25 каретки). Это позволяет при необходимости навесить на привод окорочные органы, что существенно упрощает конструкцию и уменьшает энергоемкость. На днище станины 1 в зоне окончательного раскола бревна имеются упругие пластины 2А, изогнутые кверху. Простое подпружинивание днища в этой зоне малоэффективно для бревен со значительными внешними пороками, кривизной, наО-. лывами и т.п. Необходимо расщепление днища, и пластины 2 (рессоры) приспосабливаются ко всем неровностям и слегка поднимают передний торец бревна вверх для предотвращения заклиниваний в нижней зонегбловки 2,. При надавливании плоскостью каретки 5 на бревно 19 оно входит в головку 2 и раскалывается на несколько частей. Такое безопилочноё рйэ деление бревен до необходимого сечения экономично, требует меньших затрат энергии и оправдано в потоках по производству технологической щеп Одновременно раскол бревен на мноimecTBO частей, например бревна диаметром 1200 мм на Зб частей/ произ водится только на одних перекрытиях Наиболее рациональный без больших усилий раскол происходит на одном только ноже - на две части, одновре менный раскол на 4 части также рац нален, он может быть произведен на ножевом перекрытии, но раскол на число более четырех приводиУ к образованию жестких зон (ячеек) ., в которых значительно увеличивается трение за счет смятия древесины, значительны нагрузки на ножи. - обще увеличение усилийраскола . Чтобы получить бесперебойную работу раскола только на одних перекрытиях (усилия направлены во все четыре стороны, нет заклинивания в ячейках), головка 2 расчленена на три самостоятельных корпуса (блока) 30, 31 и 32, в которых установлены ножи 3 и 35, но в строгой закономерности: в корпусе 30 только одно перекрытие и бревно разделя ется на четыре части, четыре полена расщепившись с зазорами 36 продви гаются во второй корпус 31, где уста новлёно только четыре ножа, здесь каждое полено попадает на перекрытие и делится в свою очередь каждое на четыре части, при Этом исключает ся заклинивание за счёт зазоров ЗЬ внутри центральной, ячейки, далее, имея уже шесть воздушных зазоров, бревно попадает в третий корпус 32, в котором только четыре ножа и где торцы поленьев попадают только на перекрытия в углах и на прямые ножи Корпусы 30, 31 и 32 взаимоподвижны и позволяют приспосабливаться ножевым перекрытиям внутри них к внутренним силам, возникающим при расщеплении бревен, плавать друг относительно друга, что дает возможность идти ножам по пути наименьшего сопротивления. Удерживают корпуса от чрезмерного смещения упругие элементы (амортизирующие пластинчатые пружины) 3 .облегчающие их по периметру, и при недопустимых деформациях срабатывают выключатели 39, выключая привод надвигания бревен. Проталкивание первого бревна осуществляется бревном последующим, но су ществует закон, постоянного накопления деформирующих напряжений внутри ГОЛОВКИ 2, 3Tot недостаток сопутствует всем известным многоножевым головкам . В головке. 2 после каждого прохода бревна напряжения, приложенные к пружинам корпуса,снимаются ножевые корпуса возвращаются в исходное положение за счет зазоров а между блоками ножей предыдущего и последующего корпусов. Когда два торца следующих друг за другом бревен попадают в зону а, накопившиеся деформации в пружинах 3 возвращают корпус в исходное положение, преодолевая трение между торцами бревен. Такой принцип работы головки 2 очень важен при обработке древесины зимой, когда мерзлые поленья практически несжимаемы. Предлагаемая головка, расщепляющийся веер поленьев, постоянно направлен вверх за счет того, что горизвнтальные ножи -все имеют верхнюю заточку, что исключает накапливание древесины в нижней зоне. Снижение усилий раскола последовательно по ходу позволяет уменьшить сечение ножей в первом корпусе толщина значительна, во втором меньше, а третьем еще меньше. Немаловажное практическое значение имеет то, что ножевая головка состоит из разборных корпусов. Это позволяет комплектовать станки раскола корпусами в различных вариантах: для получения поленьев 200x200 мм три корпуса, для поленьев мм два корпуса (30 и 32), для получения поленьев, идущих в мощные рубительные машины, бООхбОО устанавливается только первый корпус 30, делящий бревно на четыре части. 1ри такой расстановке друг за другом ножевых корпусов и при таком Наличии в них ножевых перекрытий достигается положительный эффект - исключение чрезмерных заклиниваний древесины в замкнутых пространствах, ячейках ножевой решетки за счет введения в них поленьев, между которыми образовались воздушные промежутки. Нажимная плита для станков раскола древесины, выполненная заодно с кареткой 5, надвигается на бревно 1у и продавливает его сквозь головку 2. Если происходит чрезмерное заклинивание древесины и выключатели 29 или 39 выключат электродвигатель 10 привода надвигания каретки 5, оператор станка вынимает из корпуса плиты заглушки Ц, находящиеся напротив напряженной зоны, и в отк15

рывшиеся отверстия - одно или несколько вставляет прилагаемые к стан ку давильные штанги 20 и ими выдавпивает древесину из головки 2.

Установленные на штангах 20 и заглушках цапфы 45 входят в Г-об pasHbie пазы 3 в отверстиях п/1иты, при повороте штанги цапфа j заходит в ра/:|Иальную часть паза и жестко в нем фиксируется - это необходи МО в случае, если сама штанга будет вмята в древесину, а фиксация обеспечивает надежный выход штанги при обратном ходе.

; Таким образом пришедшие по роль рангу 21 бревна 19, пройдя окорку и продольное разделение на поленья, передаются а рубительные машины для 5 производства щепы или в другие технологические потоки.

Применение предлагаемого станка в лесной, деревообрабатывающей и . целлюлозно-бумажной промышленности 10 позволит более полно использовать древесное сырье за счет возможности обработки /низкосортного, дровяного сырья для последующего производства из него технологической 15 щепы.

ф1/г.г

if

wmi

5$$

J/ JS

0fff.ff

jf

}S .fff

Авторы

Даты

1983-04-07—Публикация

1981-03-18—Подача