Изобретение относится к химической технологии, в частности к спосо бам получения трехсернистой сурьмы; (крудума). Известен способ получения трех- сернистой сурьмы зейгерованием штуф ных сульфидных руд, содержащих 4060% Sb, при 750-850°С в течение 810 ч 1. Недостатком этого способа является низкий выход продукта - 60%. Наиболее близким по технической сущности и достигаемому результ51ту к предлагаемому является способ пол чения трехсернистой сурьмы путем пр пускания паров серы и воздуха через расплав сурьмы . Недостатками известного способа являются недостаточно высокий выход продукта - 80%, связанный с потерями сурьмы в виде летучей трехокиси, а также недостаточно низкое содержание свободной серы в продукте загрязнение продукта трехокисью сурьма. Цель изобретения - повышение выхода продукта до 94,8-99,5% и снижение содержания свободной серы в продукте до 0,01-0,06%. Поставленная цель достигается согласно способу получения трехсернистой сурьмы, заключакмцемуся в том, что пары серы пропускают через расплав сурьмы, причем отношение диаметра пузыря серы к высоте слоя расплава поддерживают равным 1:10-20, а после подачи паров серы расплав перемещивают втечение 0,3-1 ч. Кроме Toroiсеру берут в количестве 103-115% от стехиометрически необходимого. При этом температуру расплава поддерживают равной 650-850°С. Пример. Через слой расплава сурьмы (Sb 98,8%, 5ь51дО,1%, As 0,1%, .0,l, остальное - 0,9%) высотой 40 мм пропускают пары серы в виде

единичных пузырей диаметром 6,4 и 2 мм и давлении, равном сумме внешнего и гидростатического с отклонением ±5%. Серу в количестве 103115% от стехиометрически необходимого загружают в генератор, который затем герметизируют. Процесс ведут при температуре расплава, изменяющейся от 650 до 850°С (средняя - 750с) и при 900-1000 С (средняя - 950°с). После удаления всей серы из генератора расплав трехсернистой сурьмь выдерживают при перемешивании в течение 0,3-1 ч. Затем расплав охлаждают, круд ум взвешивают и анализируют.

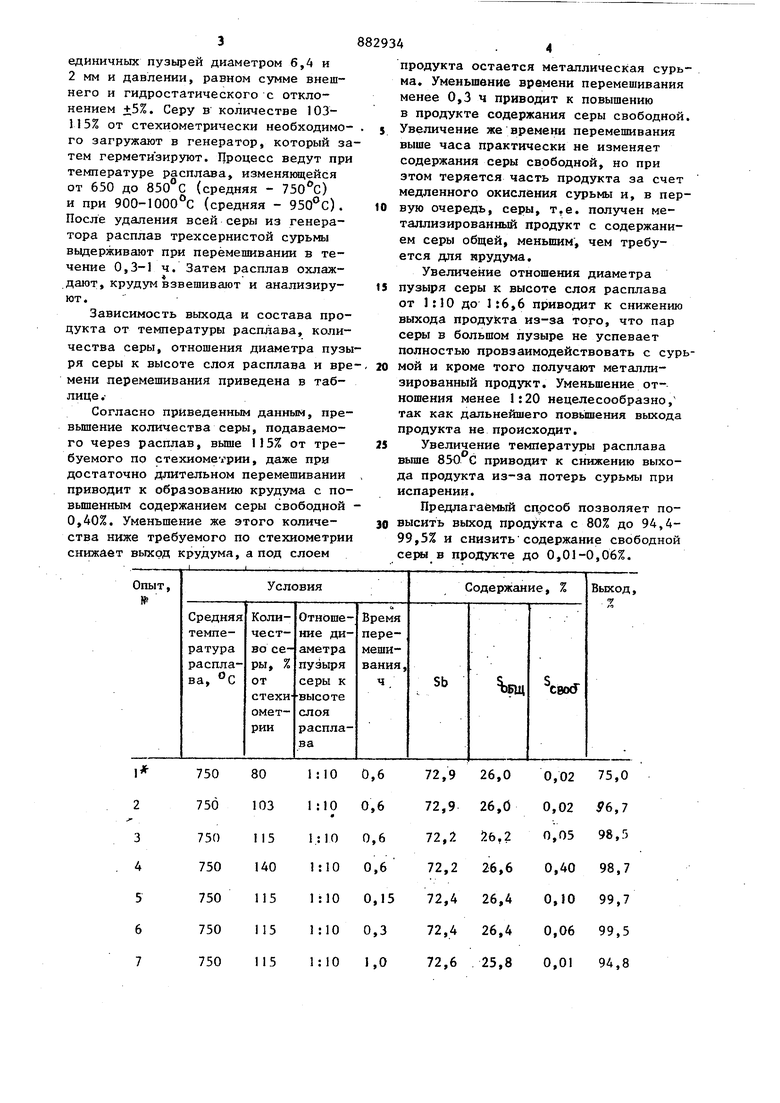

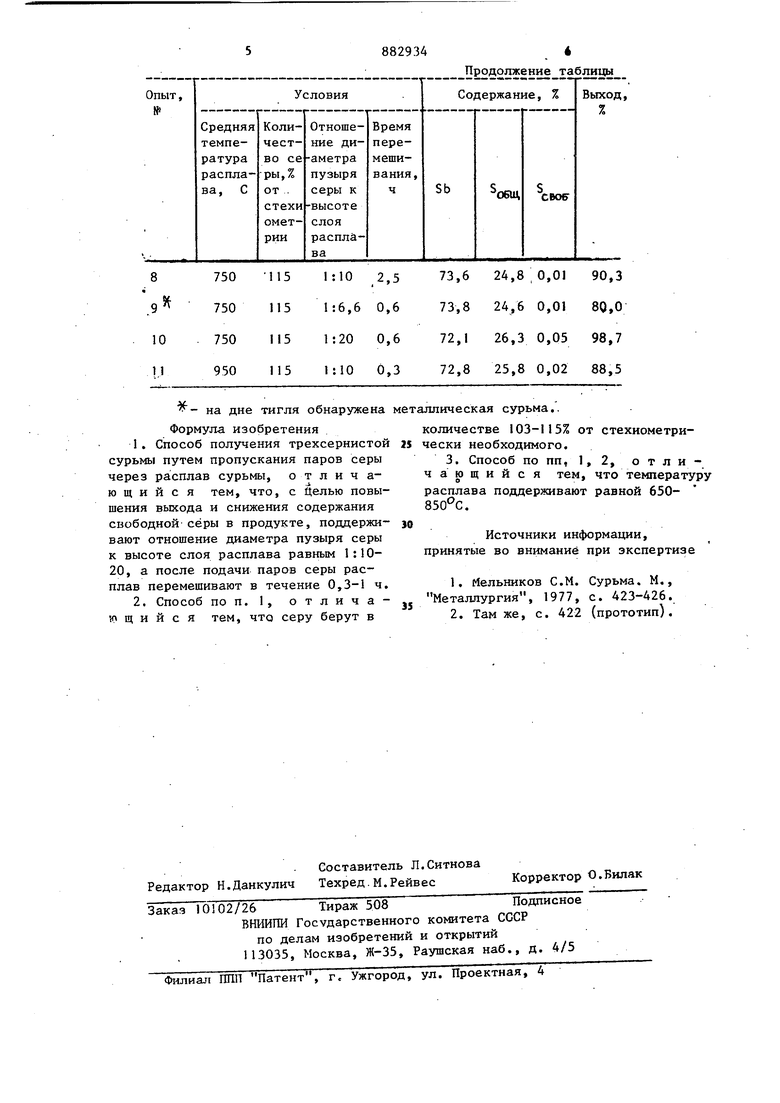

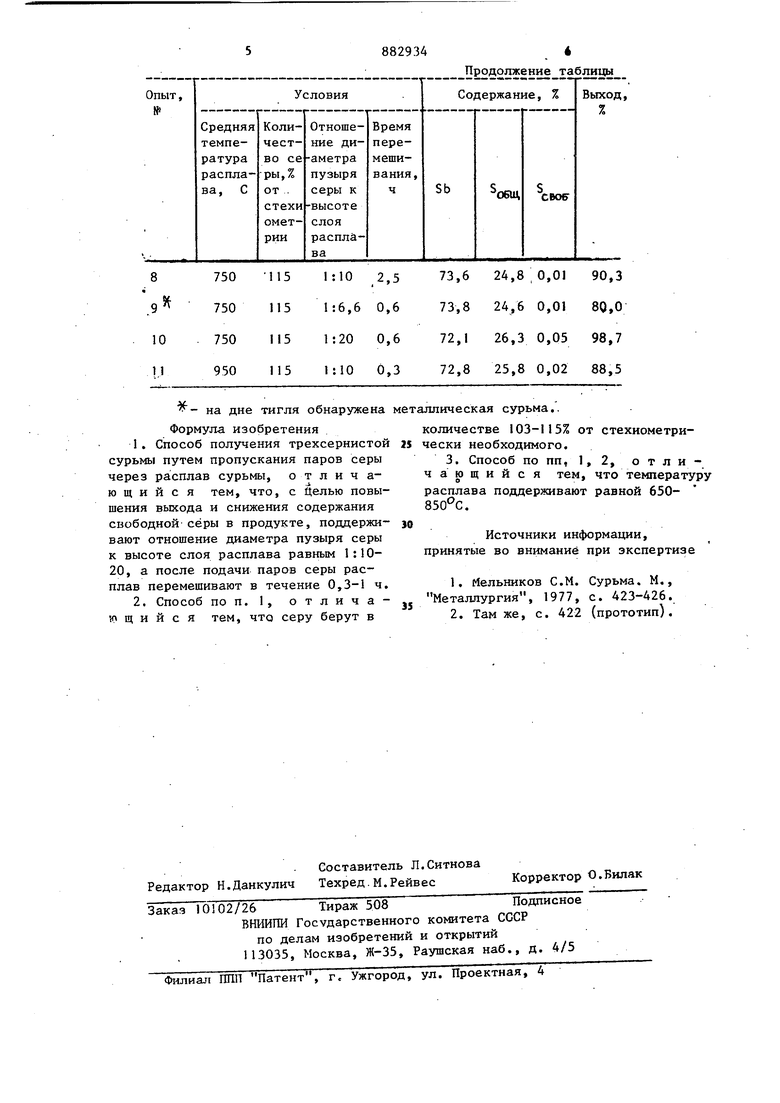

Зависимость выхода и состава продукта от температуры расплава, количества серы, отношения диаметра пузыря серы к высоте слоя расплава и вре мени перемешивания приведена в таблице .

Согласно приведенным данным, превьппение количества серы, подаваемого через расплав, вьш1е 115% от требуемого по стехиометрии, даже при достаточно длительном перемешивании приводит к образованию крудума с повьшенным содержанием серы свободной 0,40%. Уменьшение же этого количества ниже требуемого по стехиометрии снижает выход крудума, а под слоем

продукта остается металлическая сурьма. Уменьшение времени перемешивания менее 0,3 ч приводит к повышению в продукте содержания серы свободной.

Увеличение же времени перемешивания выше часа практически не изменяет содержания серы свободной, но при этом теряется часть продукта за счет медленного окисления сурьмы и, в первую очередь, серы, т.е. получен металлизироваиный продукт с содержанием серы общей, меньшим, чем требуется для нрудума.

Увеличение отношения диаметра

пузыря серы к высоте слоя расплава от 1:10 до 1:6,6 приводит к снижению выхода продукта из-за того, что пар серы в большом пузыре не успевает полностью провзаимодействовать с сурьмой и кроме того получают металлизированный продукт. Уменьшение отношения менее 1:20 нецелесообразно, так как дальнейшего повьш1ения выхода продукта не происходит.

Увеличение температуры расплава Bbmie 850 С приводит к снижению выхода продукта из-за потерь сурьмы при испарении.

Предлагаемый сцрсоб позволяет повысить выход продукта с 80% до 94,499,5% и снизитьсодержание свободной серы в продукте до 0,01-0,06%.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2404134C2 |

| Способ агломерирования мелочи и пыли сурьмяной руды | 1939 |

|

SU60612A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУТОРНОЙ ОКИСИ СУРЬМЫ | 2005 |

|

RU2282589C1 |

| Способ получения трехсернистой сурьмы | 1979 |

|

SU867881A1 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ТРЕХОКИСИ СУРЬМЫ | 1996 |

|

RU2096705C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СУРЬМЯНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100459C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ, | 1973 |

|

SU404199A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| ПОЛИМЕРЫ НА ОСНОВЕ СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ ХАРАКТЕРИСТИЧЕСКОЙ ВЯЗКОСТЬЮ ФАЗЫ РАСПЛАВА С ПОДХОДЯЩИМИ СКОРОСТЯМИ ОБРАЗОВАНИЯ АЦЕТАЛЬДЕГИДА | 2006 |

|

RU2402575C2 |

| АЛЮМИНИЙСОДЕРЖАЩИЕ ПОЛИЭФИРНЫЕ ПОЛИМЕРЫ, ОБЛАДАЮЩИЕ НИЗКИМИ СКОРОСТЯМИ ОБРАЗОВАНИЯ АЦЕТАЛЬДЕГИДА | 2006 |

|

RU2448124C2 |

- на дне тигля обнаружена

Формула изобретения

2,Способ по п. 1, отличающийся тем, что серу берут в

металлическая сурьма..

количестве 103-115% от стехиометри2S чески необходимого.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-23—Публикация

1980-02-20—Подача