1

Изобретение относится к черной металлургии, в частности к способам производства ферросплавов, а именно ферросиликохрома.

Ферросиликохром используют для легирования стали , а также как полупродукт при выплавке мало-, и безуглеродистого феррохрома. Производство его осуществляют в руднотермической печи восстановлением кварцита углеродистЕлм восстановителем в присутствии передельного феррохрома. Передельный феррохром предварительно выплавляйт в другой nevH, выпускают, разливают охлаждают и дробят l Однако это приводит к потерям металла (лГ2-3%), дополнительным трудозатратам и использованию дополнительных металлургических и механических агрегатов.

Извлечение хрома из передельного феррохрома в Ферросиликохром составляет л/93%.

На выпуске металл содержит значительное количество углерода, что требует дополнительных мер для его удаления. Обычные способы вьвдержки сплава в ковше в жидком состоянии не обеспечивают необходимых низких концентраций углерода.

Известен способ обезуглероживания высококремнистых ферросплавов, заключающийся в том, что используют известные мероприятия: снижение температуры металлического расплава и смешение его с другим несмешивающимся и не реагирующим с ним расплавом,например шлаком из другого сталеплавильного агрегата. При этом отделение углерода от металла происходит механически. Полученные таким образом сплавы содержат около 0,.

Недостатком способа является высокое содержание углерода в сплаве.

Известен способ получения ферросиликохрома с низким содержанием углерода (0,03-0,04%), заключающийся в том, что металл перед выпуском и вьадержкой в ковше перегревают на 50-70 С за счет повышения температуры плавления шлака специальными добавками з.

Недостатком способа является использование при выплавке металла дополнительных добавок, в частности карборунда, в количестве 5-15% от массы восстановителя и необходимость перегрева металла перед выпуском.

Недостатками этих способов являются потери хрома и дополнительные трудозатраты, обусловленные выплавкой ферросиликохрома в руднотермических печах. . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения ферросиликохрома. По этому способу в ковш с расплавленным углеродистым феррохромом вливают 75%-ный ферросилиций, смешивают их и разливают сплав в результате чего получают сплав с содержанием углерода 0,7-0,4% 4.

Недостатками способа являются высокое и непостоянное содержание углерода в сплаве (до 0,7%), медленное и неполное протекание процесса обезуглероживания вследствие того, что гомогенизация смеси и реакция взаимодействия углерода с кремнием происходит в диффузионной области, так как при заливке легкого ферросилиция (р 2,8 г/см) на слой тяжелого феррохрома (р 6,2 г/см) образуются дваслоя -верхний, обогащенный кремнием, и нижний, обогащенный углеродом и хромом.

Цель изобретения - повышение степени извлечения хрома, обеспечение ускорения и полноты процесса рафинирования от углерода и получение однородного по химическому составу сплаву.

Поставленная цель достигается тем что согласно способу получения ферросиликохрома, .включающему раздельную выплавку феррохрома и ферросилиция, их смешивание и разливку, в ков с жидким ферросилицием ведут инертный и с меньшим удельным весом по отношению к ферросилицию асимилирующий материал в количестве 3-10% от веса ферросилиция, затем феррохром заливают в ферросилиций со скоростью 0,1-0,5 т/мин при высоте струи 1/53,0 м и порциями по 10-50% от веса заливаемого металла и после окончательной заливки выдерживают 2040 минут.

-I

Смешивание жидких передельного .феррохрома и ферросилиция сопровождается вьщелениемтеплоты,вследствие образования силицидов углерода и хрома и повышение;.-, температуры смеси на 100ЗОО С. Такой перегрев металла ускоряет реакцию между .кремнием и углеродом, а также уменьшает вязкость расплава в 1,5-2,0 раза. Это обеспечивает быстрое образование карборунда,, коагуляцию и всплывание его частиц. Кроме того, повышение температуры сопровождаемся увеличением активности углерода q смеси и его окислением кислородом воздуха.

При заливке феррохрома.с удельным весом 6,2 г/см5 в более легкий фер.росилиций Ср 2,,8-4,б г/см) феррохром проходит через слой ферросилиция, что обеспечивает развитие реак;ии между кремнием и углеродом.Добавки инертных веществ являются центрами образования карборунда, ускоряют его коагуляцию и всплывание.

При заливке феррохрома со скоростью менее 0,1 т/мин выделяющегося тепла недостаточно для разогрева смеси и ускорения реакции между кремнием и углеродом. При заливке феррохрома со скоростью, превышающей 0,5 т/мин, происходит интенсивный разогрев сме.си до температур, превышающих 2000С, что сопровождается бурным кипением металла, окислением кремния и прогарами ковшей.

При высоте струи феррохрома менее 1,5 м не происходит дробления струи феррохрома и развития контактной поверхности реагирования.

Реакции взаимодействия между углеродом и кремнием не получают развития, и углеродистый феррохром оседает на дно.

При высоте струи более 3 м происходит разбрызгивание металла, феррохром заливают порциями по 10-50% от его веса. При заливке феррохрома в ковш с ферросилицием порциями менее 10% от веса заливаемого металла не достигается необходимый перегрев смеси и концентрации углерода для интенсивного протекания реакции образования карборунда.

При заливке феррохрома порциями более 50% происходит окисление кремния и выплески металла. Кромке того, сразу резко повышается уровень смеси в ковше, что затрудняет всплывание частиц карборунда и окисление углерода кислородом воздуха. Это в свою очередь вызывает необходимость увеличения выдержки металла в ковше, что приводит к сегрегации кремния и хрома. Заливка феррохрома порциями по 10-50% от веса заливаемого феррохрома обеспечивает периодическое перемешивание смеси, оптимальные условия для образования и всплывания карборунда, окисления углерода кислородом и гомогенизацию металла.

Добавки инертных по отношению к ферросилицию и ферросиликохрому и с меньшим удельным весом по сравнению с ними BebjecTB в количестве менее 3% от веса ферросилиция не обеспечивает достаточной скорости образования и всплывания карборунда. Добавки таких веществ в количестве более 10% образуют на поверхности смеси сплошные покрытия и затрудняют окисление углерода кислородом.

П р и м е р. В руднотермической печи осуществляют выплавку 65% ферросилиция путем непрерывной завалки и проплавления кварцита и коксика и периодического выпуска металла и шлака.

В другой печи выплавляют передельный феррохром из хромовой руды и коксика с периодическим выпуском металла ишлака.

2,5 т сплава ФС65 выпускают со . ишаком (3% от веса металла) в ковш. В другой ковш выпускают 2,0т передельного феррохрома. Затем со скоростью 0,10 т/мин при высоте струи 1,5 м в ковш с ферросилицием заливают 1,2 феррохрома порциями по 0,4 т с интервалом в 2 мин. Со скоростью 0,4 т/мйн заливают 0,8 т феррохрома и после 20-минутной выдержки металл разлили в изложницу. От верха и низа слитка отобрали пробы.

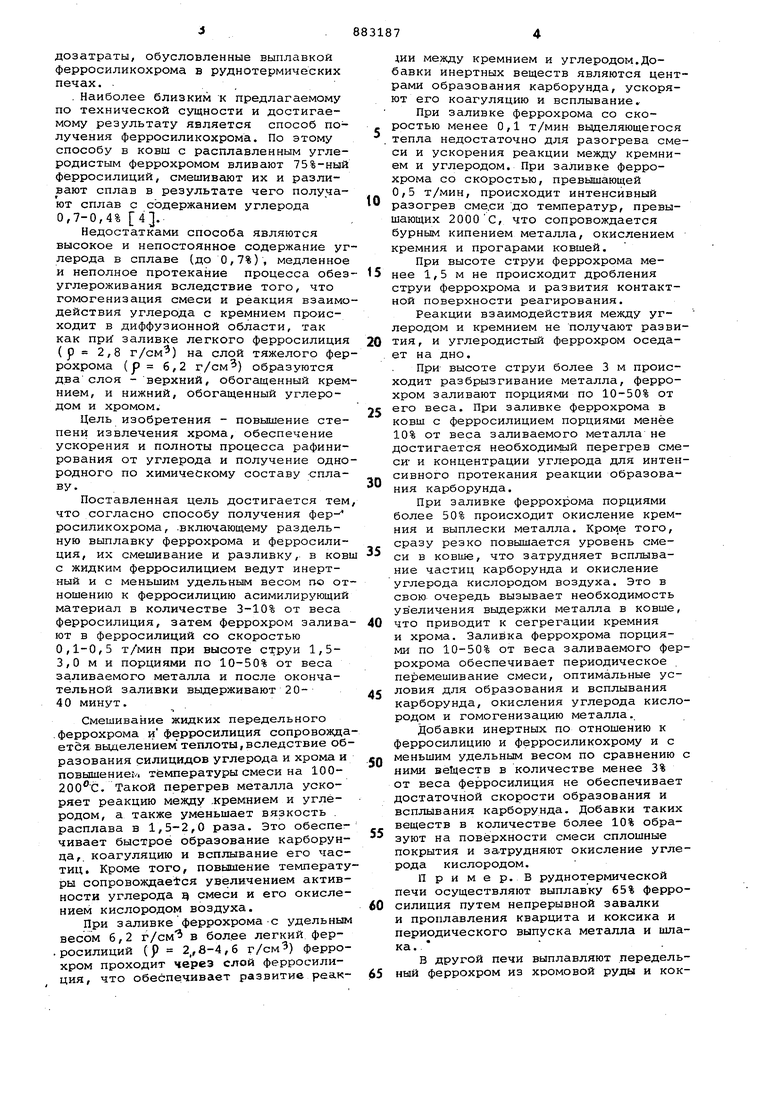

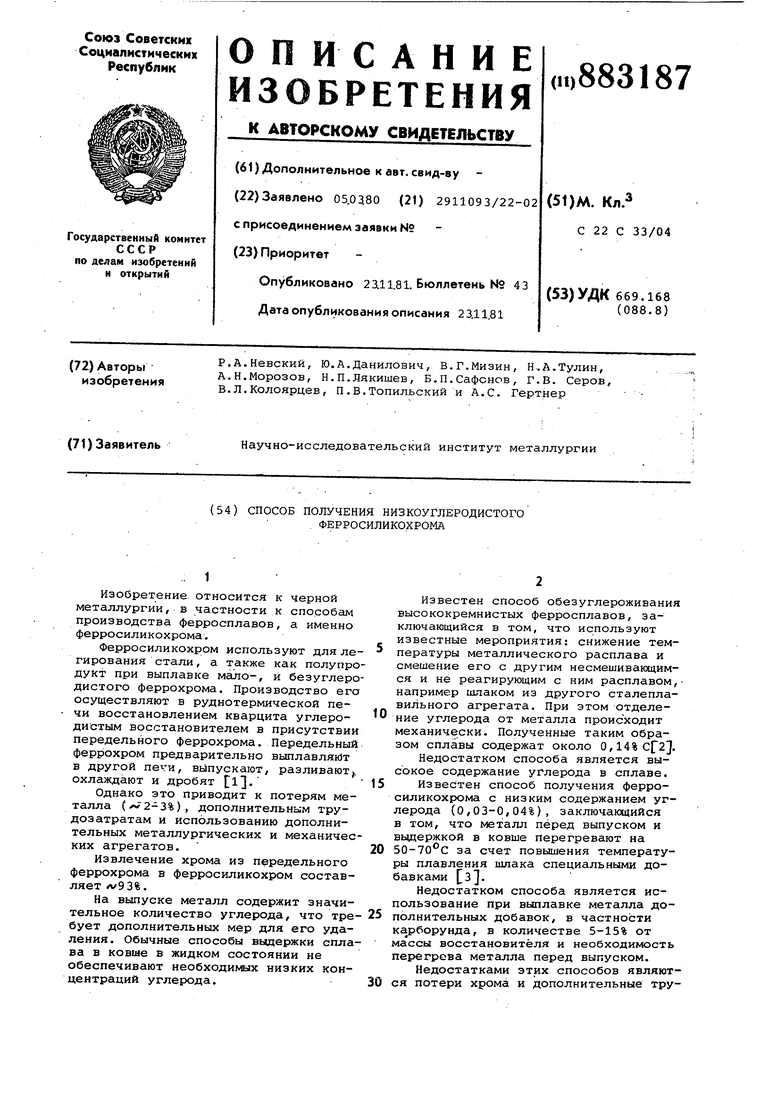

Составы и. вес исходных и конечного продуктов приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ферросиликохрома | 1981 |

|

SU1002391A1 |

| Способ получения ферросиликохрома | 1973 |

|

SU460314A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОГО ФЕРРОСИЛИКОХРОМА | 1993 |

|

RU2082785C1 |

| Способ получения ферросиликохрома | 1975 |

|

SU571524A1 |

| Способ получения ферросплава | 1982 |

|

SU1059016A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ производства феррохрома | 1987 |

|

SU1477761A2 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

Ферросиликохром

верхний слой 36,5 нижний слой 37,5

В руднотермических печах выплавляют предельный феррохром и ферросилиций ФС 65 2,5 т ферросилиция с 10% шлака и 2,1 т феррохрома выпускают в ковши.

В ковш с ферросилицием со скоростью 0,5 т/мин при высоте струи

Ферросиликохром

Извлечение хрома-из передельно-го феррохрома в обоих примерах состави-ло 98,5%. Полученный сплав характеризуется низким 0,04-0,05% и разномерным содержанием углерода.

Повышение извлечения хрома на 4,5-5,5 абс.% позволит увеличить производительность процесса и выход годного металла. За счет экономии хрома углеродистого феррохрома экономический эффект составит 3-4 руб. на каждой тонне расходуемого феррохрома .

формула изобретения Способ получения низкоуглеродистого ферросиликохрома, включающий раз0,05

34,0 34,5 0,04

3,0 м заливают 1,1 т феррохрома.После 5-минутной выдержки со скоростью 0,5 т/мин заливают оставшуюся часть феррохрома. После 40-минутной выдержки сплав разливают в изложницу.

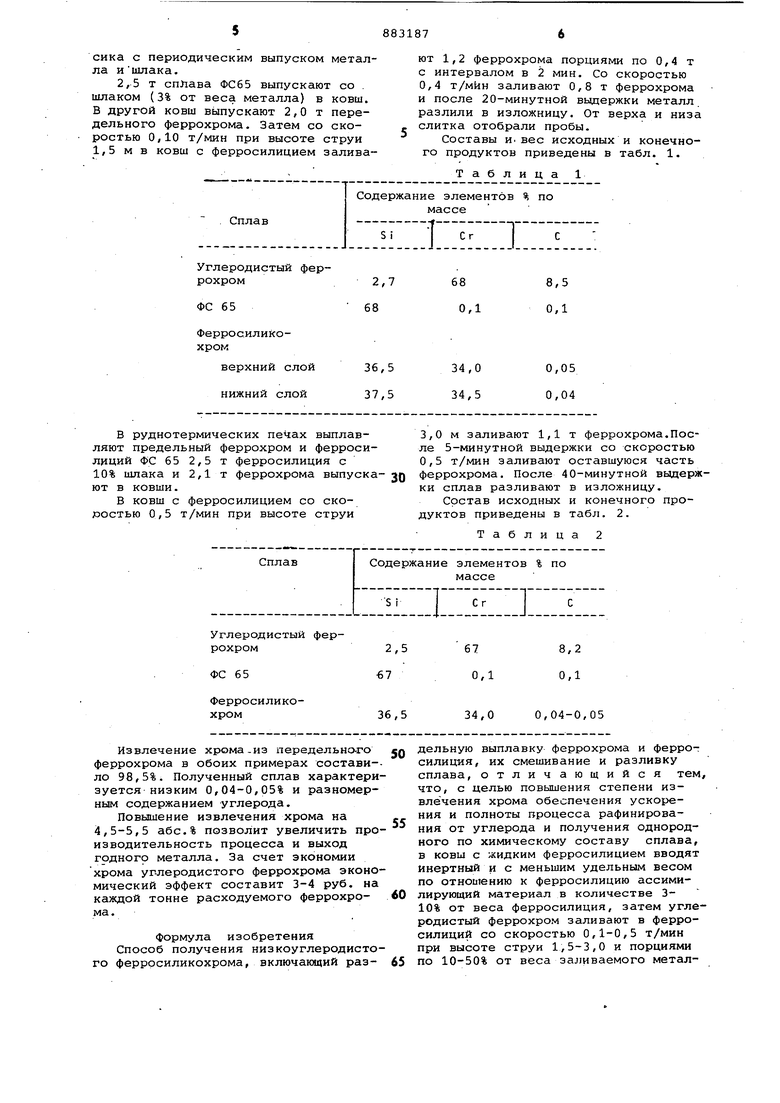

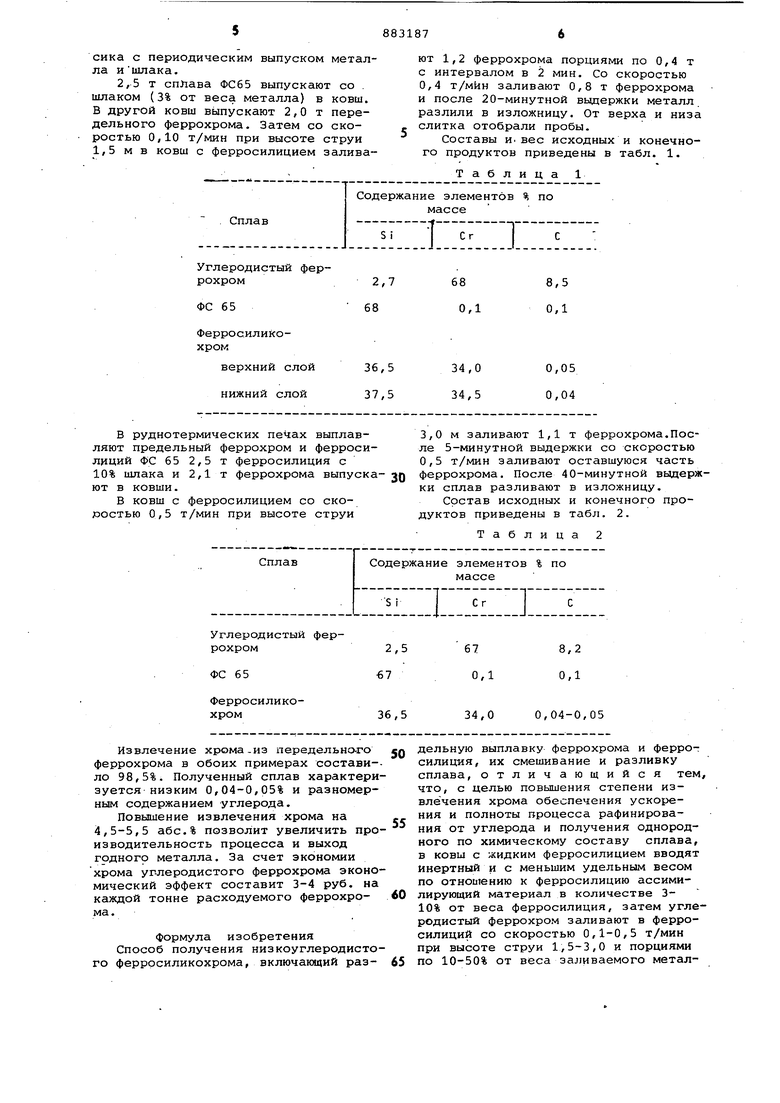

Состав исходных и конечного продуктов приведены в табл. 2.

Таблица 2

36,5

34,0 0,04-0,05

дельную выплавку феррохрома и феррот силиция, их смешивание и разливку сплава, отличающийся тем что, с целью повышения степени извлечения хрома обеспечения ускорения и полноты процесса рафинирования от углерода и получения однородного по химическому составу сплава, в ковы с жидким ферросилицием вводят инертный и с меньшим удельным весом по отношению к ферросилицию ассимилирующий материал в количестве 310% от веса ферросилиция, затем углеродистый феррохром заливают в ферросилиций со скоростью 0,1-0,5 т/мин при высоте струи 1,5-3,0 и порциями по 10-50% от веса заливаемого метал 883187. 8

ла и после окончательной заливки2. Патент ФРГ . 1213452

сплав вьщерживают 20-40 минут.кл. 18 в 7/00, 1968.

- 3. Авторское свидетельство СССР

Источники информации, 571524, кл. С 22 С 33/04, 1976.

принятые во внимание при экспертизе4. Sampath V.S/ Bhatnagar Р р

-1. Дуррер Р.. Фолькерт Г.Металлур-, Production of low-carbon ferro-chrom

гия ферросплавов. М. , Металлургия, Res and Ind 1961, б, N 11 р 3851976, с. 218.386.

Авторы

Даты

1981-11-23—Публикация

1980-03-05—Подача