(5) МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ Изобретение относится к светочувствительным и формным материалам,применяемым при изготовлении офсетных печатных форм в полиграфических и репрографических процессах. Известен материал для изготовления печатных офсетных форм, состоящий из полиэфирной основы и гидрофильного покрытия в качестве основы имеющий полиэтилентерефталатную пленку, а в качестве гидрофильного покрытия 3 5 слоев следующего состава, мас.%: Триацетат целлюлозы О, Терефталевая смола 0,08-0,65 Метиленхлорид 85 ,95-89,26 Этанол 9,5-9,8 Для улучшения адгезии концентрация терефталевой смолы уменьшается от нижнего до верхнего слоя ПЗ. Недостатками этого материала являются сложность и высокая трудоемкость гидрофилизации пробельных элементов при нестабильных оеаультатах, ограниченная область применения, и как след ПЕЧАТНЫХ ФОРМ ствие, непригодность для изготовления некоторых видов печатной продукции. В процессе изготовления форм необходима обработка спиртовым раствором щелочи , что затрудняет получение устойчивых пробельных и печатакхцих элементов. Материал невозможно применять для изготовления форм со сложным и многокрасочным изображением. Наиболее близким к предложенному является материал для изготовления . офсетных печатных форм, состоящий из бумажной основы, адгезива, представляющего собой 1-3-х слойное покрытие, включающее поливиниловый спирт, дубитель - двойной сульфат титанила и аммония и воду, а также рабочего гидрофильного слоя, включающего полиш1ниловый спирт, дубитель - двойной сульфат титанила и аммония, каолин,, гексаметафосфат натрия, глицерин, формалин и воду 2, Недостатками указанного материала являются низкая тиражеустойчивост 5 . (не более 800 оттисков), неудовлетворительно низкие физико-механические свойства (нестабильность геометрических размеров, приводящая к искажению печатающих элементов), низкая адгезия рабочего гидрофильного слоя к основе. Эти недостатки ограничивают применение указанного материала, например, не позволяют использовать его при печати типовых элементов чертежей многоцветных рисунков и др. . Целью изобретения является повышение тиражеустойчивости материала,улуч шение его физико-механических свойств повышение адгезии рабочего гидрофильного слоя к основе и расширение облас тей применения. Поставленная цель достигается тем что в материале для изготовления офсетных печатных форм, состоящем из основы, адгезива и рабочего гидрофильного слоя, включающего поливи. ниловый спирт, дубитель, каолин,гексаметафосфат натрия, глицерин, формалин и воду, основа выполнена из двух осноориентированной полиэтилентерефаталатной пленки, адгезив представляет собой подслой, включающий трихлоруксусную кислоту, двуокись кремния и воду, а рабочий гидрофильный слой в качестве дубителя содержит мочевиноформальдегидную смолу при следующем соотношении компонентов в слоях, мас.%: Адгезив Трихлоруксусчая кислота А,2-10, Двухокись кремния 0,, Вода Остальное Рабочий гидрофильный слой Поливиниловый спирт 3,6-3,85 Мочевиноформальдегидная смола0,62-0,89

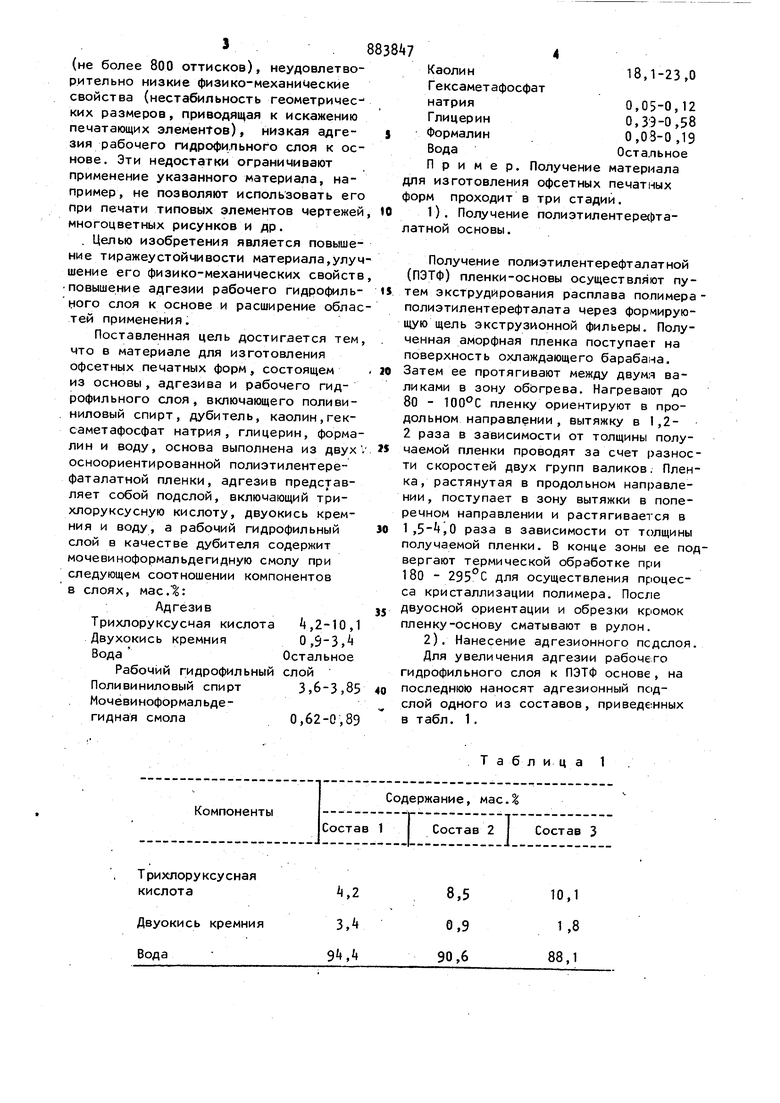

Таблица 1 7 Каолин 18,1-23,0 Гексаметафосфат 0,05-0,12 натрия Глицерин 0,ЗЭ-0,58 Формалин 0,03-0,19 Остальное Пример, Получение материала ля изготовления офсетных печатных орм проходит в три стадий. 1) . Получение полиэтилентере(|)таатной основы. Получение полиэтилентерефталатной (ПЗТФ) пленки-основы осуществляют путем экструдйрования расплава полимера полиэтилентерефталата через формирующую щель экструзионной фильеры. Полученная аморфная пленка поступает на поверхность охлаждающего барабана. Затем ее протягивают между двумя валиками в зону обогрева. Нагревают до 80 - пленку ориентируют в продольном направлении , вытяжку в 1,22 раза в зависимости от толщины получаемой пленки проводят за счет разности скоростей двух групп валиков. Пленка, растянутая в продольном направлении , поступает в зону вытяжки в поперечном направлении и растягивается в 1,5-+,О раза в зависимости от толщины получаемой пленки. В конце зоны ее подвергают термической обработке при 180 - 235° для осуществления процесса кристаллизации полимера. После двуосной ориентации и обрезки кромок пленку-основу сматывают в рулон. 2). Нанесение адгезионного подслоя. Для увеличения адгезии рабочего гидрофильного слоя к ПЭТФ основе, на последнюю наносят адгезионный подслой одного из составов, приведе;нных в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ПРЯМОГО ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ С ПОМОЩЬЮ ЛАЗЕРНОГО ПРИНТЕРА | 2008 |

|

RU2365508C1 |

| Покрытие для бумаги | 1973 |

|

SU477211A1 |

| Многослойный материал для чертежнографических работ | 1976 |

|

SU654452A1 |

| Способ изготовления форм для офсетной печати | 1974 |

|

SU528026A3 |

| Способ изготовления офсетной печатной формы | 1979 |

|

SU889486A1 |

| Способ изготовления форм плоской печати | 1981 |

|

SU992222A1 |

| Способ изготовления форм плоской печати дубликатов-чертежной пленки | 1971 |

|

SU425536A1 |

| Материал для электрофотографического изготовления формных офсетных пластин с термическим закреплением тонера | 1982 |

|

SU1057315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 1972 |

|

SU340553A1 |

| Двухслойный светочувствительный материал | 1971 |

|

SU401243A1 |

Трихлоруксусная 5 Состав адгезива готовят последова тельными введением компонентов при перемешивании в смесителе. Адгезив наносят в количестве 10 15 г/м и высушивают при 80° С.

Поливиниловый спирт

Мочевиноформальдегидная

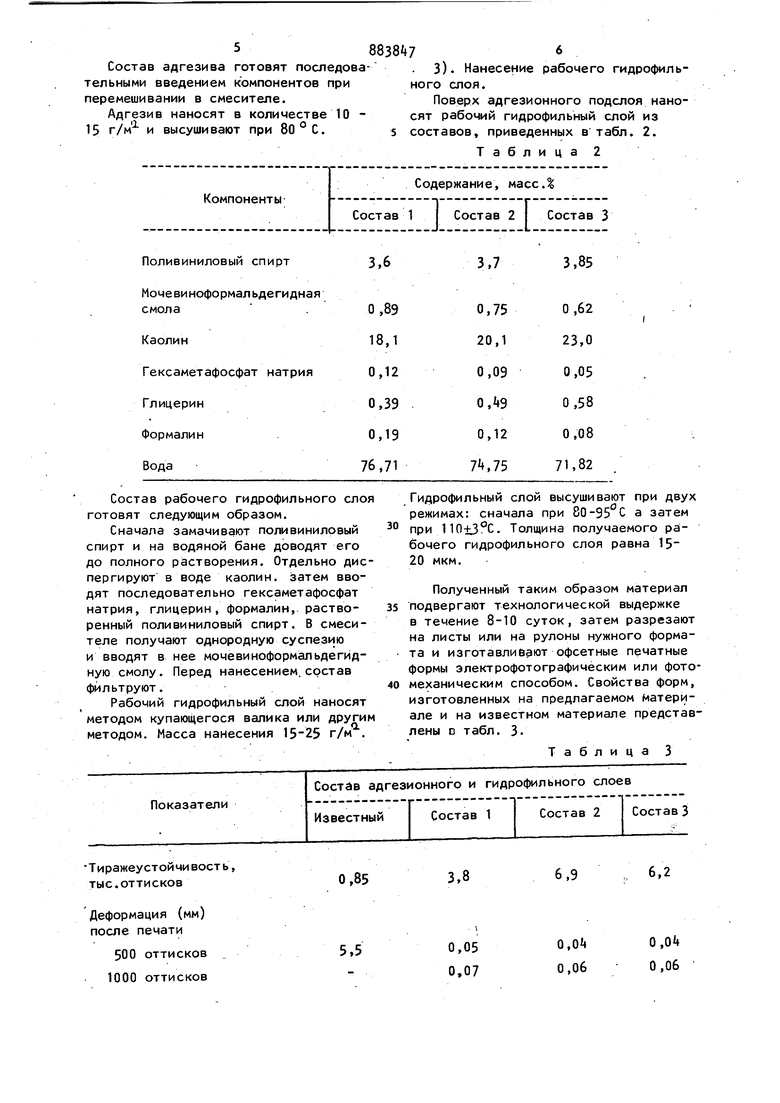

Состав рабочего гидрофильного слоя готовят следующим образом.

Сначала замачивают поливиниловый спирт и на водяной бане доводят его до полного растворения. Отдельно диспергируют в воде каолин, затем вводят последовательно гексаметафосфат натрия, глицерин, формалин, растворенный поливиниловый спирт. В смесителе получают однородную суспезию и вводят в нее мочевиноформальдегйдную смолу. Перед нанесением, состав фильтруют.

Рабочий гидрофильный слой наносят методом купающегося валика или другим методом. Масса нанесения г/м .

Тиражеустойчивость, тыс.оттисков

Деформация (мм) после печати

500 оттисков 1000 оттисков

3,85

3,7

Гидрофильный слой высушивают при двух режимах: сначала при 80-95 0 а затем при 110+3°С. Толщина получаемого рабочего гидрофильного слоя равна 1520 мкм.

Полученный таким образом материал подвергают технологической выдержке в течение 8-10 суток, затем разрезают на листы или на рулоны нужного формата и изготавливают офсетные печатные

формы электрофотографическим или фотомеханическим способом. Свойства форм, изготовленных на предлагаемом материале и на известном материале представлены D табл. 3.

Таблица 3

6,2

6,9

3,8

Q,Qk

0,0 0,06 0,06 3). Нанесение рабочего гидрофильного слоя. Поверх адгезионного подслоя наносят рабочий гидрофильный слой из 5 составов, приведенных в табл. 2. Таблица 2

Авторы

Даты

1981-11-23—Публикация

1980-06-27—Подача