Изобретение относится к трубопрокатному производству, а именно к способу подготовки центробежнолитых заготовок из трудно деформируемых марок стали и сплавов 10Х23Н18, 08Х17Н15М, 08Х20Н15С2, 08Х22Н6Т, 20Х25Н25ТЮ-Ш, 09Х14Н19Б2СР, ХН32Т, ХН60ВТ, 06ХН28МДТ, ХН30МДБ, 08Х18Н10Т, 08Х18Н12Т, 08Х10Н20Т2, 08Х10Н16Т2 и др., предназначенных для последующей прокатки бесшовных горячекатаных труб на трубопрокатных установках с пилигримовыми и автоматическими станами.

Известен способ подготовки центробежнолитых заготовок из стали марок 08Х18Н10Т, 08Х18Н12Т, 08Х10Н20Т2 и 08Х10Н16Т2, включающий механическую обработку по наружной и внутренней поверхности с шероховатостью не более 80 мкм по ГОСТ 2789-73 с последующим травлением (ТУ 14-3-561-77 "Заготовки трубные центробежнолитые полые из стали марок 08Х18Н10Т, 08Х18Н12Т, 08Х10Н20Т2 и 08Х10Н16Т2" для изготовления труб на трубопрокатных установках с пилигримовыми станами по ТУ 14-3-743-78 "Трубы бесшовные горячекатаные из стали марки 08Х18Н12Т для химического машиностроения", по ТУ 14-3-1556-88 "Трубы бесшовные горячекатаные из стали марок 08Х18H12Т и 08Х18Н10Т для криогенной техники" и по ТУ 14-3-1564-88 "Трубы бесшовные горячедеформированные из стали марок 08Х10Н20Т2 и 08Х10Н16Т2 для выдвижных систем"). После обточки и расточки на наружной и внутренней поверхности не должно быть трещин, раковин, песочин, резких переходов и глубоких рисок, а также темных пятен повышенной травимости с резко выраженными границами. Указанные пороки должны быть удалены местным ремонтом на глубину не более 8,0 мм с плавным переходом по границам места зачистки. Места вырубки или зачистки дефектов должны подвергаться повторному травлению с последующим осмотром (контролем). Макроструктура обточенных и расточенных заготовок не должна содержать трещин, песочин, шлаковых включений, газовых пузырей, спаев и усадочной рыхлости.

Недостатком данного способа является то, что все размеры центробежнолитых заготовок независимо от диаметров и толщины стенок обтачивают и растачивают со съемом металла одной величины. После травления дефекты на наружной поверхности удаляют местным ремонтом, а при большом количестве дефектов повторной обточкой. На внутренней поверхности дефекты контролируют на кольцевых макротемплетах шириной 10-15 мм, которые отбирают от задних концов заготовок (со стороны заливки металла). Макроструктура заготовок оценивается осмотром темплетов невооруженным глазом. В случае получения неудовлетворительных результатов со стороны задних концов заготовок отрезают повторные кольца. Повторная оценка является окончательной.

Данный вид контроля является необъективным, т.к. дефекты на внутренней поверхности заготовок могут быть в любом месте, что может привести к cдаче в производство заготовок с дефектами на внутренней поверхности и, как следствие, к браку горячекатаных труб, а также к браку заготовок, которые можно спасти за счет дополнительной расточки. Гарантированный (повышенный) съем металла при расточке приводит к повышенному расходу металла и дополнительной трудоемкости при расточке, т.е. к нерациональному использованию металла и станочного оборудования, а следовательно, к повышенной стоимости горячекатаных труб из трудно деформируемых марок стали и сплавов при переделе центробежнолитая заготовка - горячекатаная труба.

Целью предложенного способа является исключение трудоемкой операции повторной отрезки колец на макро, необоснованной операции забракования центобежнолитых заготовок по макроструктуре колец, введения дифференцированного съема металла при расточке заготовок в зависимости от их геометрических размеров (диаметров и толщины стенок), а самое главное это снижение расхода металла при переделе центробежнолитая заготовка - горячекатаная труба и, как следствие, снижение стоимости горячекатаных труб из трудно деформируемых марок стали и сплавов.

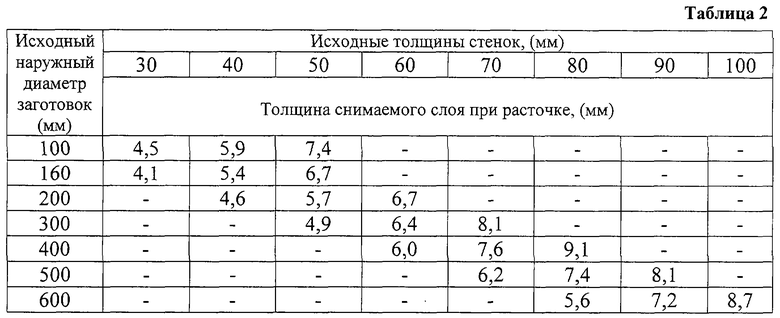

Поставленная цель достигается тем, что в известном способе подготовки центробежнолитых заготовок из трудно деформируемых марок стали и сплавов к прокатке труб, включающем механическую обработку (обточку и расточку), центоробежнолитые заготовки растачивают на величины, которые зависят от толщины стенок и диаметров, а именно снимаемый слой металла при расточке увеличивают с увеличением толщины стенок и уменьшают с увеличением диаметра центобежнолитых заготовок, величину которого определяют из выражения

Δ S=S· (K1-K2·D/S),

где Δ S - величина снимаемого слоя металла при расточке центробежнолитых заготовок, мм;

S - исходная толщина стенок заготовок, мм;

D - исходный диаметр заготовок, мм;

К1 - коэффициент, уменьшающийся в прямой зависимости от 0,175 до 0,165 с увеличением толщины стенок заготовок от 30 до 100 мм;

К2 - коэффициент, возрастающий в прямой зависимости от 0,0075 до 0,0125 для заготовок диаметром от 100 до 300 мм и с 0,009 до 0,013 для заготовок диаметром от 350 до 600 мм.

На наружной поверхности центробежнолитых заготовок образуется корка от шлака (песка), который заливается в кокиль перед началом заливки металла. Глубина залегания (проникновения) шлака в металл с наружной поверхности заготовок не превышает 5,0 мм. Поэтому центробежнолитые заготовки независимо от геометрических размеров (диаметра и толщины стенки) обтачивают по наружной поверхности для удаления шлака (песочин) на глубину не более 5,0 мм. После травления на наружной поверхности некоторых заготовок видны трещины (волосовины), плены, раковины и отдельные невыведенные песочины, которые удаляют местным ремонтом с плавным переходом по границам мест зачистки, а при большом количестве данных дефектов повторной обточкой заготовок по всей поверхности. По существующей технологии расточку центробежнолитых заготовок производят на глубину 5,0 мм, величина которой также не зависит от геометрических размеров заготовок. После травления дефекты на внутренней поверхности заготовок обнаружить значительно сложнее, да и удаление их требует специального оборудования. Поэтому в ТУ 14-3-561-77 дефекты на внутренней поверхности контролируют на кольцевых макротемплетах шириной 10-15 мм, которые отбирают от задних концов заготовок (со стороны заливки металла). Так как процесс охлаждения центробежнолитых заготовок происходит с наружной поверхности, то величина (глубина) залегания дефектов в виде шлаковых включений, газовых пузырей и рыхлости на внутренней поверхности заготовок будет зависеть от их геометрических размеров, а именно от диаметра и толщины стенки. Чем толще стенка и меньше диаметр, а следовательно, чем меньше отношение D/S, тем глубже залегание данных дефектов, т.е. с увеличением диаметра и уменьшением толщины стенки глубина залегания данных дефектов будет уменьшаться.

Таким образом, для гарантированного удаления дефектов с внутренней поверхности центробежнолитых заготовок из трудно деформируемых марок стали и сплавов необходимо величину снимаемого (растачиваемого) слоя увеличивать с увеличением толщины стенки и уменьшать с увеличением диаметра.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ подготовки центробежнолитых заготовок из трудно деформируемых марок стали и сплавов к прокатке труб отличается от известного тем, что центробежнолитые заготовки растачивают на величины, которые зависят от толщины стенок и диаметров, т.е. снимаемый слой металла при расточке увеличивают с увеличением толщины стенок и уменьшают с увеличением диаметров центробежнолитых заготовок, величину которого определяют из выражения

Δ S=S· (K1-K2·D/S).

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

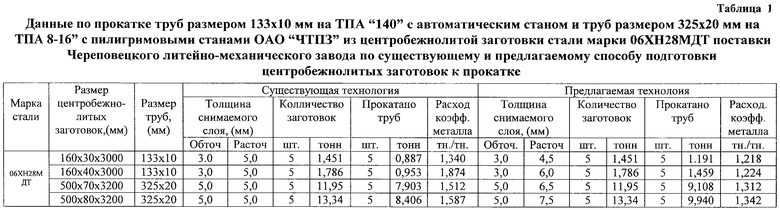

Способ подготовки центробежнолитых заготовок из трудно деформируемых марок стали и сплавов к прокатке опробован при прокатке труб размером 133× 10 мм на ТПА "140" с автоматическим станом и труб размером 325× 20 мм на ТПА "8-16" с пилигримовыми станами ОАО "ЧТПЗ" из центробежнолитой заготовки стали марки 06ХН28МДТ поставки Череповецкого литейно-механического завода по существующему и предлагаемому способу. Данные по прокатке и результатам сдачи приведены в таблице 1.

В производство было задано по 10 центробежнолитых заготовок размером 160× 30× 3000, 160× 40× 3000, 500× 70× 3200 и 500× 80× 3200 мм для прокатки передельных труб размером 133× 10 и 325× 20 мм с целью дальнейшей перекатки их на станах ХПТ. По 5 заготовок каждого размера поставщиком металла было обточено и расточено по существующей технологии (ТУ 14-3-561-77). Заготовки размером 160× 30× 3000 и 160× 40× 3000 мм обточены со съемом металла 3,0 мм и расточены со съемом металла 5,0 мм, а заготовки размером 500× 70× 3200 и 500× 80× 3200 мм соответственно 5,0 и 5,0 мм. По 5 заготовок каждого размера было обточено и расточено в соответствии с расчетными данными по формуле изобретения (таблица 2).

Трубы размером 133× 10 мм, прокатанные по существующей технологии на внутренней поверхности, имели (кроме труб, прокатанных из заготовки 160× 30× 3000 мм) большое количество дефектов в виде внутренних плен и рванин, которые приходилось вырезать на горячекатаных трубах или производить дополнительную расточку труб перед холодной прокаткой.

Расходный коэффициент металла по трубам размером 133× 10 мм, прокатанным из заготовок размером 160× 30× 3000 мм по существующему способу, составил 1,340, а по предлагаемому способу 1,218. Снижение расходного коэффициента металла по предлагаемой технологии связано с уменьшением снимаемого слоя при расточке размером с 5,0 до 160× 40× 3000 мм по существующей технологии составил 1,874, а по предлагаемой 1,224. Трубы, прокатанные по существующей технологии, имели большое количество дефектов в виде внутренних плен, раковин и рванин, выходящих на наружную поверхность, что привело к браку горячекатаных труб и дополнительному расходу металла при расточке их под холодный передел.

Расходный коэффициент металла по трубам размером 325× 20 мм, прокатанным из заготовок размером 500× 70× 3200 и 500× 80× 3200 мм, по существующему способу составил 1,512 и 1,587, а по предлагаемому соответственно 1,312 и 1,342. Трубы, прокатанные по существующему способу, имели на внутренней поверхности большое количество дефектов в виде плен и раковин, а в двух случаях рванины вышли на наружную поверхность, которые пришлось удалять вырезкой. Для удаления данных дефектов пришлось растачивать трубы перед холодным переделом с дополнительным съемом металла на 3-4 мм.

Таким образом, из таблицы 1 видно, что по предлагаемому способу подготовки центобежнолитых заготовок из труднодеформируемых марок стали и сплавов к прокатке труб получено снижение расхода металла при горячей прокатке в зависимости от сортамента труб и размеров центробежнолитых заготовок от 122 до 650 кг.

Использование предлагаемого способа подготовки центробежнолитых заготовок из труднодеформируемых марок стали и сплавов к прокатке труб позволит значительно снизить расход металла за счет снижения количества внутренних дефектов в виде плен и раковин, исключить образование дефектов в виде рванин, значительно снизить трудоемкость подготовки труб к холодному переделу (удаление дефектов в виде плен и раковин), а следовательно, снизить стоимость передельных и товарных труб из дорогостоящих марок стали и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2340417C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306991C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ И ТОВАРНЫХ ТРУБ ИЗ ЦЕНТРОБЕЖНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2002 |

|

RU2233721C2 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2315673C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311979C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 168,3×10,6×5000-10000 мм | 2013 |

|

RU2545950C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 88,9×6,45×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2527578C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311980C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 88,9х6,45х9000-10700 мм ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2615924C1 |

Использование: изобретение относится к трубопрокатному производству, в частности к способу подготовки центробежнолитых заготовок из труднодеформируемых марок стали и сплавов, предназначеннных для последующей прокатки бесшовных горячекатаных труб на трубопрокатных установках с пилигримовыми и автоматическими станами. Сущность: в способе подготовки центробежнолитых заготовок из труднодеформируемх марок стали и сплавов к прокатке труб, включающем механическую обработку - обточку и расточку, центробежнолитые заготовки растачивают на величины, которые зависят от их толщины стенок и диаметров, при этом снимаемый слой металла при расточке увеличивают с увеличением толщины стенок и уменьшают с увеличением диаметра центробежнолитых заготовок, величину которого определяют из выражения Δ S=S× (K1-K2×D/S), где Δ S - величина снимаемого слоя металла при расточке центробежнолитых заготовок, мм; S - исходная толщина стенки заготовок, мм; D - исходный диаметр заготовок, мм; K1 - коэффициент, уменьшающийся в прямой зависимости от 0,0175 до 0,0165 с увеличением толщины стенок заготовок от 30 до 100 мм; K2 - коэффициент, возрастающий в прямой зависимости от 0,0075 до 0,0125 для заготовок диаметром от 100 до 300 мм и с 0,009 до 0,013 для заготовок диаметром от 350 до 600 мм. Изобретение обеспечивает повышение производительности за счет исключения трудоемкой операции отрезки колец на макро, необоснованной операции отбраковки заготовок по макроструктуре колец, снижение расхода металла при переделе центробежнолитая заготовка - горячекатаная труба и снижение стоимости горячекатаных труб из труднодеформируемых марок стали и сплавов. 1 з.п.ф-лы, 2 табл.

Δ S=S· (K1-K2·D/S),

где Δ S - величина снимаемого слоя металла при расточке центробежно-литых заготовок, мм;

S - исходная толщина стенки заготовок, мм;

D - исходный диаметр заготовок, мм;

К1 - коэффициент, уменьшающийся в прямой зависимости 0,0175-0,0165 с увеличением толщины стенок заготовок 30-100 мм;

К2 - коэффициент, возрастающий в прямой зависимости 0,0075-0,0125 для заготовок диаметром 100-300 мм и с 0,009 до 0,013 для заготовок диаметром 350-600 мм.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| г.Челябинск, ЧТПЗ, 1977 | |||

| Способ подготовки трубной заготовки из коррозионностойкой стали к холодному или теплому прокату | 1991 |

|

SU1813587A1 |

| Способ подготовки трубных заготовок из углеродистых и легированных сталей к прошивке | 1990 |

|

SU1708560A1 |

| Способ подготовки заготовки перед винтовой прокаткой | 1984 |

|

SU1616742A1 |

| RU 20036031 C1, 27.05.1995. | |||

Авторы

Даты

2004-12-20—Публикация

2002-10-31—Подача