Изобретение относится к обработке металлов давлением и может быть использовано при производстве биметаллических труб.

Целью изобретения является повышение качества труб за счет обеспе- чения возможности устранения макро- и микрорасслоений в зоне сварки слоев и волнистости на поверхности внутреннего слоя.

Способ осуществляется следующим образом.

Совместное безоправочное волочение двух сроено расположенных заготовок, их,последующую парогазовую раздачу внутренним давлением в м-чтрице и дальнейшую оправочную прокатку на стане ХПТ, деформации при волочении

и прокатке на стане ХПТ выбирают в зависимости от деформации при парогазовой раздаче в соо тветствии с соотношениями

е (0,80 - 0,95)p, (1) „ (2,0 - 2,5)5p, (2)

41

;о

Од

;о

Од

N9

... D - dg где Cg f5- деформация при во® лочении; Dg, dg - внешний диаметр

заготовки соответственно до и после волочения, мм;

, Dp - de

С-р : деформация при па рогазовой раздачеi

3149

D - внешний диаметр заготовки после парогазовой раздачи,мм

«. Dp - dr .

tn ;;- - деформация при про

Р катке,на стане

хпт-,

d - внешний диаметр готовой трубы, мм,

Основным агрегатом, определяющим качество готовых труб, является установка парогазовой раздачи, так как условия деформации на ней предопределяют появление необратимого брака - сквозных порывов на стенке биметаллической заготовки. Поэтому именн деформация при парогазовой раздаче принята за основную и по ее величине определяются деформации при воло- чении и прокатке, при выборе конкретных значений которых исходят из следующих соображений. При соотношении деформаций волочения и парогазовой раздачи К. р- 0,8 на го-

Ср

товых трубах независимо от величины деформации при парогазовой раздаче

и прокатке, а также их соотношения

с К - наблюдается расслоение основ

ного и плакирующего слоев металла,

что объясняется недостаточно прочным соединением слоев заготовки на первой стадии деформащи. При ,9 независимо от f-, „ и К„ на внутрен ней поверхности готовой трубы наблюдаются микродефекты (волнистость), появление которых можно объяснить недостаточным разлаживанием поверхности заготовки в процессе раздачи после предыдущего обжатия - редуци- рования в процессе волочения. При ;К с 2,0 независимо от 6g ,. вр и обеспечивается качественное соединение основного и плакирз ющего слоев готовой трубы (остаточные микропоры) , что объясняется недостаточным обжатием заготовки после предшествующей раздачи, приводящей к микро- сдвигам -слоем. При Kf,2,5 независи- МО от fg, р и Kg происходит макро- скальшание слоев трубы (так называемый подрыв плакировки) вследствие того, что сдвигающие напряжения при прокатке превьш ают прочность сварки слоев трубы, достигнутую в ходе предшествующих операций волочения и парогазовой раздачи. Таким образом.

оптимальным является сочетание деформаций, определяемое вьфажениями (1) и (2), так как в этом случае обеспечивается получение готовой трубы без макро- и микродефектов в зоне сварки слоев, а также высокое качество ее внутренней поверхности.

Как при использовании предлагаемого способа, так и при проведении эксперимента используется следующая методика расчета маршрута изготовления биметаллических труб.

Исходными данными, на основании которых рассчитывается весь маршрут изготовления биметаллической трубы, являются диаметр (внешний) готовой трубы d , толщина внешнего слоя h, , толщина внутреннего слоя h деформация при парогазовой раздаче 6р р Наличие звездочки в индексе указывает на то, что величина исходно задана.

Величины d, h,-, , h определяются конкретными требованиями потребителя. Величина Et определяется пластичностью деформируемых металлов, составляющих биметаллическую пару, и не должна превьш1ать критической величины бркр, так как это может при вести к необратимому браку заготовки - появлению сквозных порывов стенки. Реально (0,4 - 0,6)ер что гарантирует получение качественных труб. С учетом действительных значений бр Б 0,13 - 0,20. В. экспериментальньпс исследованиях использовали три дискретных значения 6р 0,13; 0,16; 0,20.

Внешний диаметр заготовки после парогазовой раздачи равен

d

Р 1 - Кпе

(3)

в соответствии с заявляемым способом К„ К 4 2,0 - 2,5, В экспериментальных исследованиях использовали пять дискретных значений К 1,8; 2,0,- 2,25; 2,5; 2,7.

Внешний диаметр заготовки после волочения равен

, 4

в - (1 - ( 1)(4)

Внешний диаметр заготовки перед волочением равен

(e-tfeiV-r

В соответствии с предлагаемым способом Kg К 0,80 - 0,95. В экспериментальных исследованиях использовали пять дискретных значений К 0,75; 0,80; 0,875; 0,95, 1,00.

Формулы (3)-(5) получены следующим образом. Например,

еп

1

о.

(6)

ь - ie Ri

е т Л| 4

hp(Dp-.

hp). (11)

Толщина стенки наружного слоя заготовки перед волочением равна

Ч. 4(6- (d,-2h,)lH-(d-2h)

(12)

10

толщина стенки внутреннего слоя равна

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

| Способ изготовления многослойных труб | 1988 |

|

SU1627298A1 |

| Способ изготовления биметаллических труб из стали, плакированной медью | 1989 |

|

SU1704987A1 |

| Поточная линия для производства биметаллических труб диффузионной сваркой | 1980 |

|

SU884914A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК С НАРУЖНЫМИ И ВНУТРЕННИМИ ПЛАКИРУЮЩИМИ СЛОЯМИ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ, ПРОИЗВОДСТВА ИЗ НИХ БЕСШОВНЫХ ТРЕХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ И ХОЛОДНОКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ, ДЛЯ ДОБЫЧИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ, ЕГО ТРАНСПОРТИРОВКИ И ТРУБ ДЛЯ ХОЗЯЙСТВЕННЫХ НУЖД | 2013 |

|

RU2535151C2 |

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| Способ изготовления труб | 1980 |

|

SU884781A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391163C2 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2654398C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве биметаллических труб. Цель изобретения - повышение качества труб за счет обеспечения возможности устранения макро- и микрорасслоений в зоне сварки слоев и волнистости на поверхности внутреннего слоя. После химической подготовки контактных поверхностей и попарной сборки слои сочленяются безоправочным волочением. Затем полученный полуфабрикат нагревают, производят его парогазовую раздачу. После раздачи осуществляют волочение и прокатку на стане ХПТ по заданным режимам в зависимости от деформации при парогазовой раздаче. Оптимальное сочетание деформаций обеспечивает получение готовой трубы с хорошим сцеплением слоев и высоким качеством ее внутренней поверхности. 2 табл.

Отсюда

D

dr

р Т -е,

(7)

этом

0

к„-

f

(8)

Подставляя (8) в (7), получают

(3). Аналогично получают в ьфажения

(4)и (5).

Коэффициент плакировки готовой трубы (соотношение площади поперечного сечения внутреннего слоя и площади поперечного сечения трубы в целом) равен

(dr - 2hj.) 2 - (dr - 2Ьт, - Р d) - (, - 2ъТ

п

На основании постоянства величины коэффициента плакировки по переделам определяют изменение толщины слоев стенки биметаллической трубы по маршруту ее изготовления.

Суммарная толщина стенки заготовки перед прокаткой (после парогазовой раздачи) равна

р Т

)

(10)

де h

-ьГл

тг

суммарная толщина стенки готовой трубы, мм{

К - коэффициент, отражающий соотношение деформации заготовки по стенке и ее редуцирования по диаметру при прокатке на стане ХПТ. К 1,8- 2,2; в эксперименте К 2,0.

Суммарная толщина стенки заготови после волочения равна

15

9)

20

25

30

35

40

ой

ио50

ч45

55

Вг 6 в)

Внешний диаметр внутреннего слоя заготовки перед волочением равен

d,(d,- 2h,)(,) -uVl)

где Л зазор между слоями заготовки перед волочением, составляющий на практике величину Л 1-3 мм (в :экспе- рименте принимали Л 1 мм).

Таким образом, по исходным параметрам и значениям величин К,, К параметры маршрута изготовления биметаллических труб предлагаемым способом определяются полностью,

В ходе экспериментов изготавливали трубы, размеры которых приведены в табл.1.

Компоненты биметаллической пары в эксперименте сталь 10 - 12Х18Н10Т. Трубы указанных размеров изготавливали как с внешним, так и с внутренним расположением слоя из нержавеющей стали.

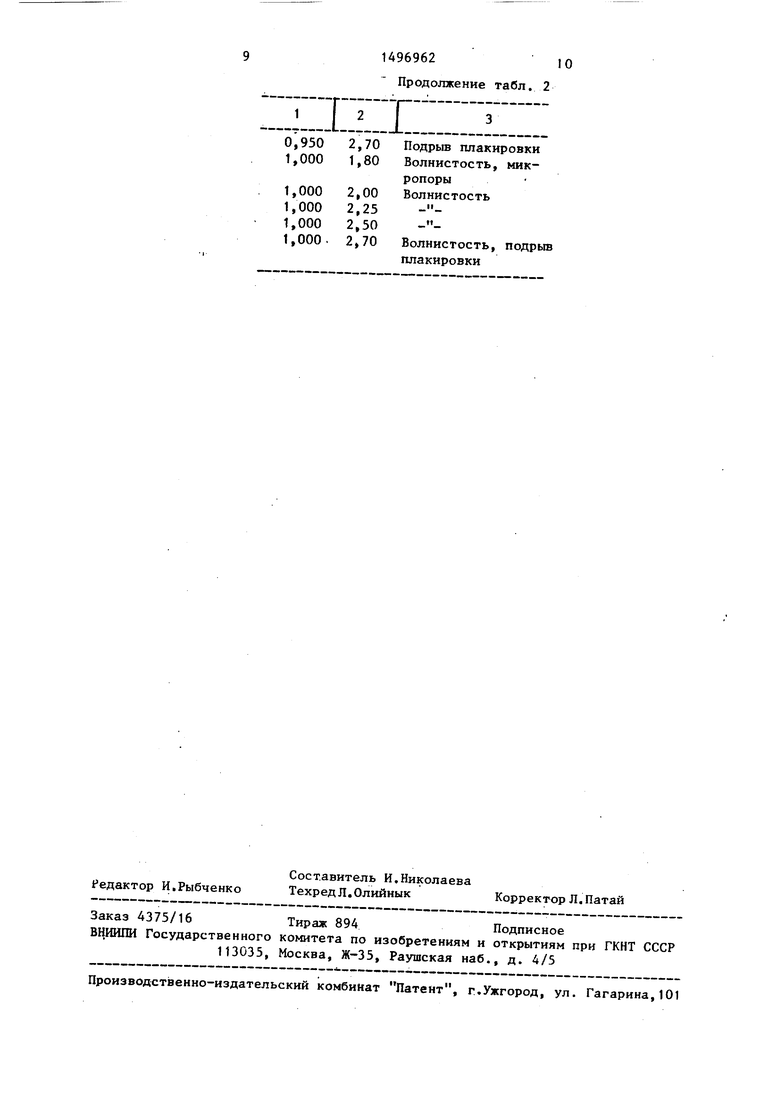

В табл.2 представлены результаты эксперимента изготовления трубы при

ер 0,16.

При ,5 мм (с внутренним слоем из нержавеющей стали) , h, 3,0 мм; ,5 мм; е 0,16; Кр 0,80-0,95 и Кп 2,0-2,5 трубы не имеют дефектов. Аналогичные результаты получены при 6р 0,13 и 0,20. При изготовлении труб остальных типоразмеров результаты аналогичны.

Таким образом, предлагаемый способ изготовления биметаллических труб позволяет повысить их качество.

Формула изобретения

Способ производства биметаллических труб, преимущественно из малоуглеродистой нержавеющей стали.

включающий совместное волочение двух соосно расположенных заготовок, парогазовую раздачу в матрице и окончательную деформацию на стане ХПТ, отличающийся тем, что, с целью повышения качества труб за счет обеспечения возможности устранения макро- и микрорасслоений в зоне сварки слоев и волнистости на поверхности внутреннего слоя, деформацию на стане ХПТ при волочении и прокатке выбирают в зависимости от деформации при парогазовой раздаче в соответствии с соотношениями

gg. (0,80 - 0,95)ер)

е„- (2,0 - 2,5)5р;

Ье - de

где S

D, DB в

-деформация при волоченииi

-внешний диаметр заготовки соответственно до и после волочения, мм;

Таблица 2

0,750 1,80

Расслоение, микропорыРасслоение

2,25

2,50 2,70 1,80 2,00 2,25 2,50 2,70 1,80 2,00 2,25 2,50

Расслоение, подрыв

плакировки

Микропоры

Бездефектная

труба

Бездефектная

труба

То же

Подрыв плакировки

Микропоры

Бездефектная труба

То же

То же

Подрыв плакировки

Микропоры

Бездефектная труба

То же

То же

Dp d.

D,

Dp - dr °P

деформация при парогазовой ра з- даче;

внешний диаметр заготовки после парогазовой раздачи, MMi

деформация при прокатке на стане ХПТ;

внешний диаметр готовой трубы,мм.

Таблица 1

мм

I HT, , мм

r1

ММ

149696210

Продолжение табл. 2

| Чепурко М.И | |||

| и др | |||

| Биметаллические материалы | |||

| Л.: Судостроение, 1984, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1989-07-30—Публикация

1987-06-10—Подача