pw.

Изобретение относится к листовой штамповке, может найти применение в ма- шино-и приборостроительной промышленности и является усовершенствованием изобретения, охарактеризованного в основном авт. св. № 1278067.

Цель изобретения - повышение коэффициента использования материала.

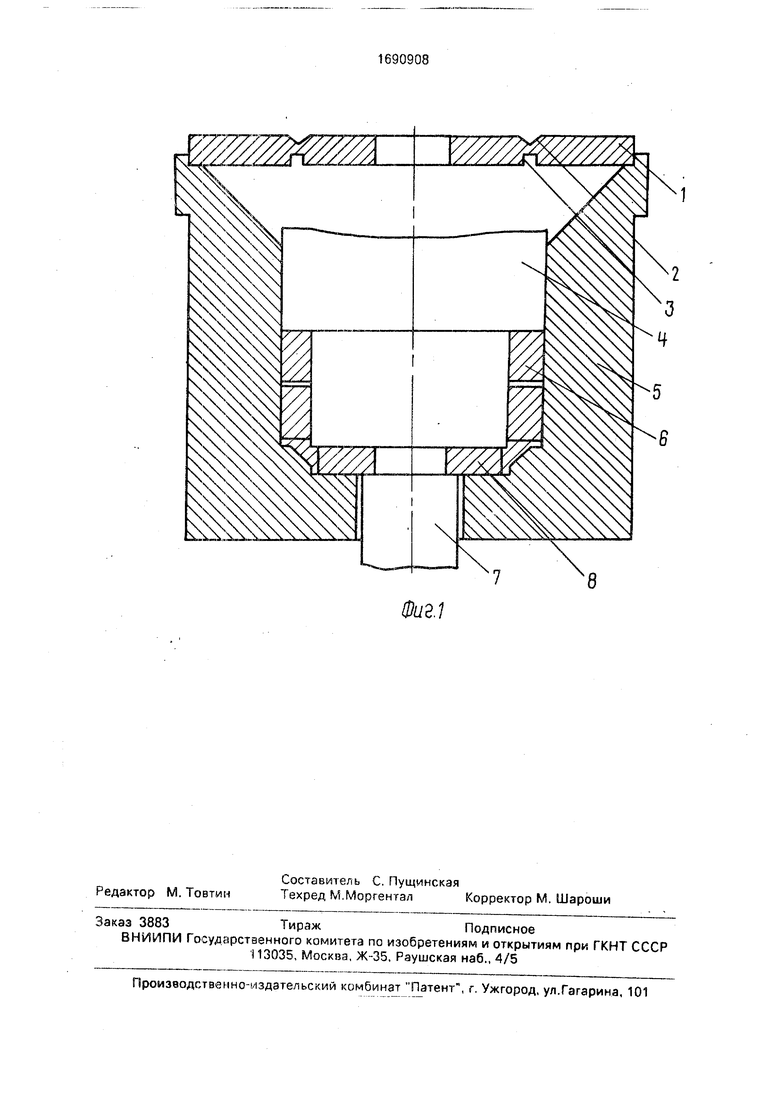

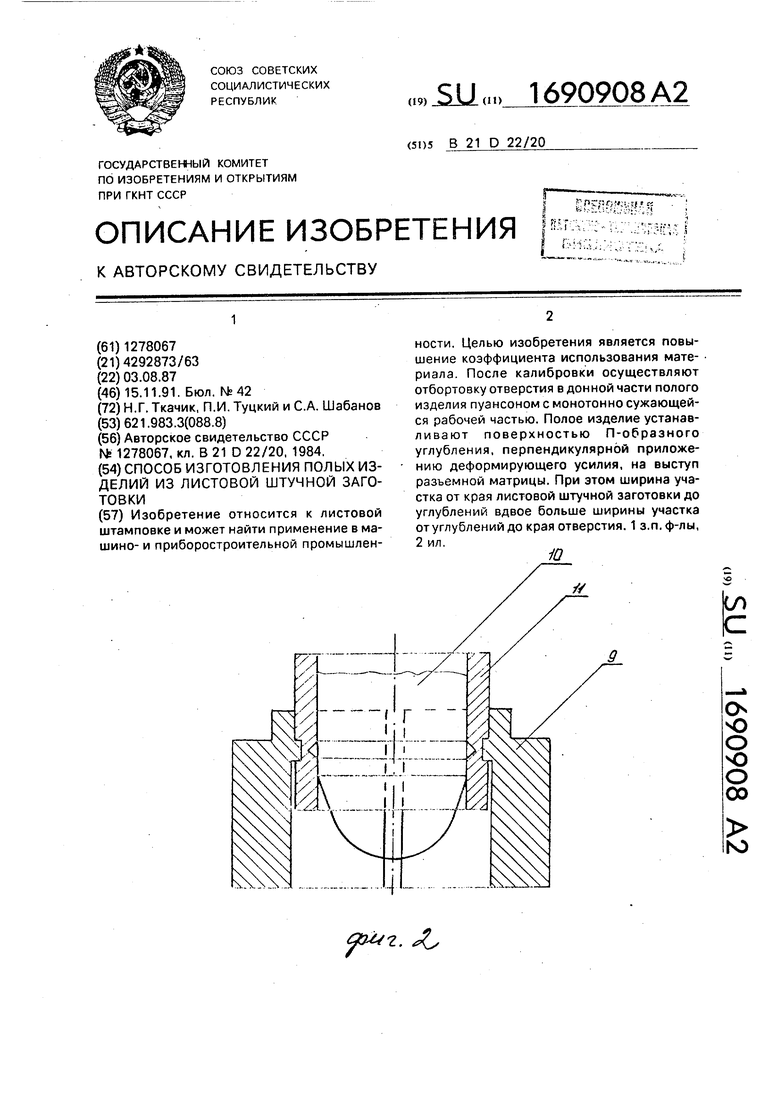

На фиг. 1 показан штамп для вытяжки и калибровки цилиндрического изделия; на фиг. 2 - штамп для отбортовкм донной части.

Способ осуществляют следующим образом.

Для изготовления изделий служит плоская кольцеобразная заготовка 1. В плоской заготовке 1 с обеих сторон выполняют кольцевые углубления 2 и 3, одно из которых - 2 имеет V-образную форму с углом 90 между сторонами, а другое - 3 П-образную форму. Углубления 2 м 3 располагают одно напротив другого на участках заготовки 1, соответствующих зоне сопряжения дна со стенкой полуфабриката в виде стакана. Глубина V-образного углубления 2 равна глуби- не П-образного углубления 3, а их суммарная глубина равна произведению коэффициента вытяжки и толщины исходной заготовки.

Заготовку 1 укладывают в штамп, обращая ее V-образным кольцевым углублением 2 к пуансону 4, и производят вытяжку в матрице 5, образуя сначала полуфабрикат конической формы, а затем полое изделие цилиндрической формы в виде стакана, являющееся заготовкой при последующей обработке. Плоская кольцеобразная заготовка 1 с двухсторонними кольцеобразными углублениями 2 и 3 укладывается на ложемент матрицы 5 так, что заготовка фиксируется в ней по торцу для устранения смещения в радиальном направлении и контактирует с опорной плоскостью матрицы узкой кольцевой периферийной полосой. Центральная часть заготовки находится перед началом вытяжки вне зоны контакта с матрицей. На центральную часть заготовки, ограниченную в радиальном направлении от перемещения, воздействуют ступенчатым пуансоном А м при этом заготовка втягивается сначала в конусную часть матрицы, а затем в ее цилиндрическую полость до упора, соответствующего вытянутой форме П- образного углубления и полученной при вытяжке донной части полуфабриката в виде стакана.

При вытяжке стороны V-образного углубления 2 смыкаются, а стороны П-образного углубления 3 расходятся, В конце вытяжки изделие соприкасается с выступами на матрице и пуансоне и при этом происходит калибровка стенок изделия обжатием до получения изделия правильной геометрической формы. После калибровки

торца цилиндрической стенки полуфабриката - стакана с помощью ступени пуансона, соответствующей размеру диаметра цилиндрической полости матрицы, полученное изделие - полуфабрикат б извлекается из

0 матрицы выталкивателем 7. Зазор между пуансоном 4 и матрицей 5 в цилиндрической части равен толщине исходной заготовки и в результате этого стенка стакана в процессе вытяжки не утоняется.

5 Затем на последующей штамповочной операции производят отбортовку отверстия донной части 8 полученного изделия в виде стакана.

Для этого изделие 6 устанавливают на

0 выступ разъемной матрицы 9 поверхностью П-образного углубления, перпендикулярной приложению усилия отбортовки, и с фиксированием от смещения в радиальном направлении по наружной поверхности ци5 линдрической стенки. Отбортовку производят с помощью пуансона 10 с монотонно сужающейся рабочей частью, входящей в начальной стадии отбортовки в отверстие кольцеобразной донной частив. В процессе

0 отбортовки осуществляют упор полуфабриката на стенку П-образного углубления 3 с помощью полукольцевых выступов разъемной матрицы 9. Рабочая часть пуансона 10 выполнена в форме параболоида, что в наи5 большей степени способствует отбортовке донной части при минимальном усилии и плавном возрастании нагрузок, устраняющем возможность образования трещин со стороны отверстия при отбортовке донной

0 части. В результате продвижения пуансона 10 донная часть 8 отбортовывается и полуфабрикат принимает форму цилиндрической заготовки в виде втулки 11. Для удаления полученной заготовки разъемные

5 части матрицы 9 раздвигаются. Полученную групповую заготовку подвергают разрезке на отдельные штучные заготовки для изделий типа кольцо.

Кольцевые углубления на штучной заго0 товке находятся в зоне припуска на разъединение нижней части заготовки, соответствующей донной части, от верхней части, соответствующей цилиндрической стенке полуфабриката - стакана. Припуски

5 на разъединение и обработку изделий в виде кольца заложены при выборе размера штучной кольцеобразной заготовки 1. Количество заготовок для кольца и, соответственно, количество полученных после механической обработки изделий типа

кольцо из верхней (цилиндрической) и нижней (донной) частей может находиться в соотношении 2:1, для чего используют листовую штучную заготовку, в которой ширина участка от края заготовки до углублений вдвое больше ширины участка от углублений до края отверстия.

Предлагаемый способ реализован следующим образом.

Изготавливали детали типа кольцо из сплава Л63 следующих размеров: наружный диаметр -042 h 14, внутренний диаметр -036Н7, высота - 12 мм. В качестве исходной заготовки использовали кольцеобразную листовую заготовку, наружный диаметр которой 110 мм, а внутренний - 25 мм, толщиной 6 мм с выполнением в зоне сопряжения дна со стенкой цилиндрического полуфабриката в виде стакана углублений V-образной и П-образной формы общей глубиной 3 мм.

Кольцевые углубления разделили заготовку в соотношении 2:1, т.е. ширина периферийной части - 29 мм, а центральной части заготовки - 13,5 мм. Диаметральный размер центральной и периферийной частей установлен с учетом припуска на разъединение заготовки на изделия. Припуском на отделение изделий периферийной части от центральной служит участок образованных V-образных и П-образных углублений и равен 2,5 мм. Припуск на разъединение изделий в периферийной части установлен 1,5 мм, припуск на обработку по торцам - 1,5 мм.

Отбортовку донной части полуфабриката в виде стакана производили в штампе с разъемной матрицей при упоре в П-образ- ное углубление. Разъединение полуфабриката на изделия производили на 1ок.арнои станке с помощью отрезного резца. Из цилиндрической групповой заготовки получили 3 изделия типа кольцо, 2 - из

периферийной части и 1 из центральной части заготовки.

Технико-экономические преимущества предлагаемого способа изготовления деталей типа кольцо по сравнению с прототипом заключаются в повышении коэф- фициента использования металла, так

как для изготовления изделия используется

как цилиндрическая часть полуфабриката в

виде стакана, так и его донная часть и обеспечена возможность изготовления нескольких деталей из одной заготовь, что также способствует увеличению коэффициента использования металла при изготовлении деталей типа кольцо, имеющих

небольшую высоту по сравнению с их диаметром.

Формула изобретения 1. Способ изготовления полых изделий из листовой штучкой заготовки по авт. св. №

1278067, отличающийся тем. что, с целью повышения коэффициента использования материала, после калибровки осуществляют отбортовку отверстия в донной части полого изделия пуансоном с монотонно сужающейся рабочей частью, при этом полое изделие устанавливают поверхностью П-образного углубления, перпендикулярной приложению деформирующего усилия, на выступ разъемной матрицы.

2. Способ по п. 1, отличающийся тем, что ширина участка от края листовой штучной заготовки до углублений вдвое больше ширины участка от углублений до края отверстия.

mmmtz,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1984 |

|

SU1278067A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ В ПЛАНЕ КВАДРАТНЫХ ДЕТАЛЕЙ С ОТВЕРСТИЕМ В ДОННОЙ ЧАСТИ ПУТЕМ СОВМЕЩЕНИЯ ВЫТЯЖКИ И ОТБОРТОВКИ | 2011 |

|

RU2490084C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2047407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС | 2000 |

|

RU2183148C2 |

Изобретение относится к листовой штамповке и может найти применение в ма- шино-и приборостроительной промышленности. Целью изобретения является повышение коэффициента использования материала. После калибровки осуществляют отбортовку отверстия в донной части полого изделия пуансоном с монотонно сужающейся рабочей частью. Полое изделие устанавливают поверхностью П-образного углубления, перпендикулярной приложению деформирующего усилия, на выступ разъемной матрицы. При этом ширина участка от края листовой штучной заготовки до углублений вдвое больше ширины участка от углублений до края отверстия. 1 з.п.ф-лы, 2 ил. iQ

Фиг.1

| Способ изготовления полых изделий | 1984 |

|

SU1278067A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1987-08-03—Подача