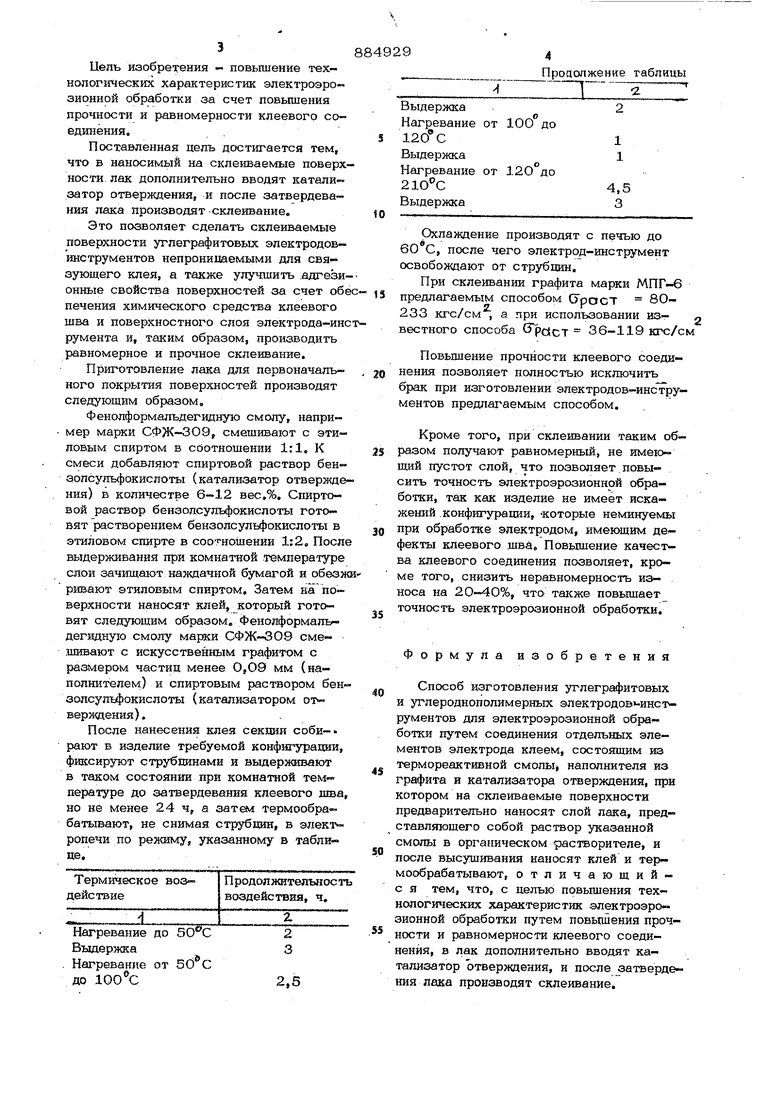

Изобретение относится к электрофизическим и электрохимическим методам обработки материалов, и в частности к способам изготовления электродов-инстру ментов для электроэрозионной обработ ки. Известен способ изготовления элект родов-инструментов для электроэрозионной обрабо-пси, при котором производят склеивание составных частей электрода, представляющих собой графитовые блоки, клеем на основе эпоксидной смолы Недостатками этого способа являются низкая электро- и тедлопррводнбсть 1ше вых швов, неравномерное склеивание по поверхности за счет того, что клей входит в поры : материала, выход клеевых швов на рабочую поверхность электрода-инструмента. Наиболее близким к предлагаемому изобретению является способ изготовления углеграфитовых .и углероднополимермых электродов-инструментов для электроэрозионной обработай путем соединения отдельных элементов электрода клеем, состоящим из термореактивной смолы, наполнителя из графита и катализатора отверждения, при котором на склеиваемые поверхности предварительно наносят слой лака, представляющего сЬбой раствор указанной смолы в органическом растворителе, и после высушивания наносят клей и термообрабатьюают L2 . Недостатком этого способа является проникновение в процессе термообработки пленки лака и части связующего клея в поры материала так как наступает низкотекучее состояние клея. В результате клеевой щов обедйяется связующим клеем, с чем связано резкое падение его прочности и равномерности, а это в свою очередь приводит к ухудшению технологических характеристик электроэрозионной обработки, а именно к снижению производительности, увеличению неравномерности износа электрода-инструмента, понижению точности обработки. Цель изобретения - повьпиение тех нопогических характеристик электроэроэионной обработки за счет повьпиения прочности и равномерности клеевого соединения.. . Поставленная цель достигается тем, что в наносимый на склеиваемые поверх ности лак дополнительно вводят катализатор отверждения, и после затвердевания лака производят склеивание. Это позволяет сделать склеиваемые поверхности углеграфитовых электродовинструментов непроницаемыми для связующего клея, а также улучшить .адгези онные свойства поверхностей за счет об печения химического средства клеевого шва и поверхностного слоя электрода-ин румента и, таким образом, производить равномерное и прочное склеивание. Приготовление лака для первоначального покрытия поверхностей производят следующим образом, Фенолформальдегидную смолу, напри. мер марки СФЖ-ЗО9, смешивают с этиловым спиртом в соотношении 1:1, К смеси добавляют спиртовой раствор бензолсульфокислоты (катализатор отвержде ния) в количестве 6-12 вес,%, Стшртовой раствор бензолсульфокислоты готовят растворением бензолсульфокислоты в этиловом спирте в соотношении 1:2, Посл выдерживания при комнатной .температуре слои зачищают наждачной бумагой и обез ривают этиловым спиртом. Затем на поверхности наносят клей, который готовят следующим образом. Фенолформальдегидную смолу марки СФЖ-ЗО9 оме.шивают с искусственным графитом с размером частиц менее 0,09 мм (наполнителем) и спиртовым раствором бен золсульфокислоты (катализатором от верждения). После нанесения клея секпии соби- рают в изделие требуемой конфигурации фиксируют струбцинами и выдерживают в таком состоянии при комнатной тем пературе до затвердевания клеевого шва но не менее 24 ч, а затем термообрабатывают, не снимая струбцин, в электропечи по режиму, указанному в табли де. Продолжение таблицы Выдержка от 100 до Нагревание 120 С Выдержка Нагревание от 12О до 210°С Выдержка Охлаждение производят с печью до 60 С, после чего электрод-инструмент освобождают от струбцин. При склеивании графита марки МПГ-6 предлагаемым способом (JpocT 80233 кгс/см , а при использовании известного способа 36-119 кгс/см Повышение прочности клеевого соединения позволяет полностью исключить брак при изготовлении электродов-инструментов предлагаемым способом. Кроме того, при склеивании таким образом получают равномерный, не имеюП1ий пустот слой, что позволяет повысить точность электроэрозионнрй обработки, так как изделие не имеет искажений .конфигурации, -которые неминуемы при обработке электродом, имеющим дефекты клеевого шва. Повышение качества клеевого соединения позволяет, кроме того, снизить неравномерность износа на 20-40%, что также повышает точность электроэрозионной обработки. Формула изобретения Способ изготовления углеграфитовых и углероднополимерных электродов -инструментов для электроэрозионной обработки путем соединения отдельных элементов электрода клеем, состоящим из термореактивной смолы наполнителя из графита и катализатора отверждения, при котором на склеиваемые поверхности предварительно наносят слой лака, представляющего собой раствор указанной смолы в органическом растворителе, и после высушивания наносят клей и термообрабатывают, отличающийс я тем, что, с целью повьпиения технологических характеристик электроэрозионной обработки путем повышения прочности и равномерности клеевого соединения, в лак дополнительно вводят катализатор отверждения, и после затвердения лака производят склеивание.

5 8849296

Истсгчники ивформашга,мвческих в 8Лектрюф1 эическвх методов

принятые во внвмание при экспертизеобработки. - Тезисы докл. кояф. Пермь,

1. Ибрагимов Р, Н. Изготовление1976, с, 167.

формообраэукщих деталей теянопогнчес-2.Ааторское свицетельство СССР

кой оснастки .методом электроимпульс-% №116653.,кл.;С 09 5/34,1957

ной обработки. Применение элеастрозси- прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКЛЕИВАНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2454444C1 |

| КЛЕЙ | 2021 |

|

RU2782787C1 |

| Способ склеивания полиамидов | 1975 |

|

SU553272A1 |

| КЛЕЙ | 2004 |

|

RU2268282C2 |

| Способ склеивания полимерных материалов | 1978 |

|

SU763432A1 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| Способ изготовления строительных изделий | 1977 |

|

SU698962A1 |

| КЛЕЙ | 2012 |

|

RU2508306C2 |

| СПОСОБ СКЛЕИВАНИЯ ЩИТОВ ПОЛА ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1993 |

|

RU2061014C1 |

| ПРОИЗВОДСТВО КЛЕЕНЫХ ДЕРЕВЯННЫХ ИЗДЕЛИЙ КОРОТКОТАКТОВЫМ СПОСОБОМ | 2003 |

|

RU2309174C2 |

Авторы

Даты

1981-11-30—Публикация

1980-03-21—Подача