Изобретение относится к черной металлургии и может быть использова но для обработки в ковше жидкой ста ли с целью одновременного ее легиро вания и рафинирования от вредных пр Meсеи. Известна экзотермическая смесь для получения синтетического ишака lj , содержащая, вес.%: Древесный уголь 8-18 Апюминиевьй порошок 8-15 Натриевая селитра 7-15 Плавиковьй шпат 18-25 Силикатная глыба 12-20 Доменный шлак. 8-35 При сгорании известной экзотерми ческой смеси не получается шлакометаЛлической лигатуры, кроме того, происходит загря:знение окружающей среды фторидами. Известна экзотермическая смесь для получения шлакометаллической лигатуры, содержащая, вес.%: восста новители: алюминиевый порошок- 7-13 и 75%-ньй ферросилиций до 6; Матрие вая селитра 14-25; известь 30-40; порошок ферросплава 20-40, плавиковый шпат или криолит остальное zj . Известная экзотермическая смесь составлена так, что количество экзотермических веществ компенсируют затраты тепла на нагрев образующейся жидкой шлакометаллической лигатуры до температуры 1600-1650 С. Известь и плавиковый шпат в соче тании с продуктами экзотермической реакции: глиноземом и окислами натр при расправлении обладают высокой рафинирующей способностью. Состав шлака следующий, вес.%$ СаО 40-50, А1205 14-28; NagO 5-8J SlO-2 7-П { жидкий ферросплав 20-40J плавиковый шпат остальное. Рафинировочный шлак содержит до 5-8% окислов натрия,, температура иси реНия которого составляет 129D С. Окислы натрия в шлаке, получающиеся при сгорании известной экзотермической смеси, не образуют химически про ных соединений, поскольку все окислы такого шлака имеют, также как и окис натрия, основной характер. При окисл нии кремния из ферросилиция образуется некоторое количество кремнезема (кислого окисла), однако его недоста точно для связывания полностью окиси натрия в прочные соединения Кроме того, имеющиеся в рафинировочном шлаке Фториды при вьшуске металла в ковш также испаряются, что приводит к. превьшгению загрязненности атмосферы фторидами. При выпуске жидкого металла, имеющего температуру 1600-1650 С, в ковш на образующуюся в результате сгорания экзотермической смеси шлакометаллиЧебкую лигатуру происходит интенсивное вьщеление окислов натрия и фторидов. Это приводит к загрязнению атмосферы цеха. Цель изобретения - улучшений санитарно-гигиенических условий труда за счет снижения выделения окислов натрия и фторидов. Поставленная цель достигается тем, что Экзотермическая смесь для получения шлакометаллической лигатуры, содержащая восстановитель, натркевую селитру, известь и порошок ферросплава, дополнительно содержит кремнезем при следующем соотношении ингредиентов, мас.%: Восстановитель 13-20 Натриевая селитра 24-30 Порошок ферросплава 20-30 Кремнезем15-28 ИзвестьОстальное ,. Важнейшей характеристикой экзотермических смесей является термичность, расчет которой основан иа решении материального и теплового.баланса их горения. Принимается, что количество тепла, вьщеляемого при горении смесей, достаточно для нагрева компонентов образую1цегося шлака до температуры жидкой стали в ковше, например 1600°С. Расчетами установлено, что для нагрева шпака до ГбОО С термичность предлагаемой смеси должна составлять 3500 кДж/м, что соответствует 13% алюминиевого порошка (пример 1) или 20% силикокальция (пример 2), При меньшем содержании горячего компонента (восстановителя) предлагаемая экзотермическая смесь не горит и нельзя получить жидкую шпакометаллическую лигатуру, а соержание восстановителя больше верхнего предела приводит к увеличению их стоимости и ухудшению свойств шлака. Восстановители (алкхминий, кремний, кальций, магний и их сплавы) окислятся раньше этих элементов в составе ферросплавов, поскольку они имеют большее сродство к кислороду по сравнению с ферросплавами. Содержание натриевой селитры находится в стехиометрическом соотношении с восстанови тилем.

После сжигания экзотермической смеси предлагаемого состава в ковше образуется шлак, вес.%: Al20 0,126; 10; CaO 10-17; Si02 32A5; жидкий ферросплав 20-30,

При содержании р шлаке кремнезема 30-45% практически не происходит выделения в атмосферу цеха окислов натрия (кремнезем связывает их в прочные соединения). Поэтому для смеси (пример 1), с алкмиииевым порошком, чтобы получить вшак с содержанием кремнезема 30%, необходимо в предлагаемой экзотермической смеси иметь 28% кремнезема. При использовании силикокальция (пример 2) для получения в шлаке кремнезема 45% необходимо в смеси иметь 15% кремнезема.

Для обеспечения удаления глобулярных включений, например, в подшипниковой стали, ш.пак должен иметь осCaO+NajO .

новность -т--тт- ; в пределах 0.4SiO +Al O

0,6. .

Следовательно, для исключения внчеления в атмосферу окислов натрия и обеспечения удаления из металла глобулярных включений содержание кремнезема в смеси должно быть 15-

При уменьшении содержания кремнезема в смеси менее 15% (пример 2) происходит увеличение основности шлака и появление в металле глобулярных включений более 2,О балла.

При увеличении кремнезема более 28% в шлаке (пример 1) резко увеличивается его вязкость (более 3 П), чТО также приводит к ухудшению его рафинировочных свойств по отношению к оксидам. .

Содержание извести в смеси должно обеспечить получение заданной основности шлака 0,4-0,6.

Верхний и нижний пределы содержания извести в предлагаемой экзотермической смеси должны обеспечить необходимую основность шлака соответ.ственно 0,4-0,6. При увеличении содержания извести выше верхнего предела основность шлака повышается более

0,6, что приводатт к увеличению содер.,

жания глобуЛей в металле.

1НИ1

Применение порошка ферросплава (фракция 3-5 мм) обусловлена механизмом образования шлакометаллической лигатуры. Поскольку горение смеси является объемным, то порошок ферросплава, находящийся в контакте с окислителем и восстановителем, успевает расплавиться и нагреться до температуры жидкой стали (1600 С).

Применение кусков ферросплава более 5 мм не позволяет получить жидкую шлакометалличе кую лигатуру.

Верхний и нижний пределы по содержанию ферросЛлава выбираются в зависимости от решаемых задач по рафинированию стали, например степени удаления оксвдньк и глобулярных включений, зависящих от содержания компонентов шлака, в частности кремнезема, и необходимостью введения в сталь заданного количества легирующего элемента.

Составы предлагаемой экзотермической смеси в примерах 1-3 приведены .в мас.%.

Пример 1 . Алюминиевьй порошок Натриевая селитра Порошок марганца Кремнезем Известь

При сгорании экзотермической смеси образуется йлакометаллическая лигатура еледукж1его состава вес.%: глинозем 26, окись кальция 16, окись натрия 7, кремнезем 32, металлическая лигатура 20.

Пример 2.

Силикокальцнй 20

Натриевая селитра 30

Порошок хрома 30

Кремнезем15

Известь5

При сгорании экзотермической смеси образуется шлакометаллическая лигатура следующего состава, вес.%: окись кальция 16, окись натрия 10, кремнезем 45; металлическаялигатура 30. Пример 3. Алюминиевый порошок 3 Силикокальций11

Натриевая селитра 26 Порошок титана25

Кремнезем25

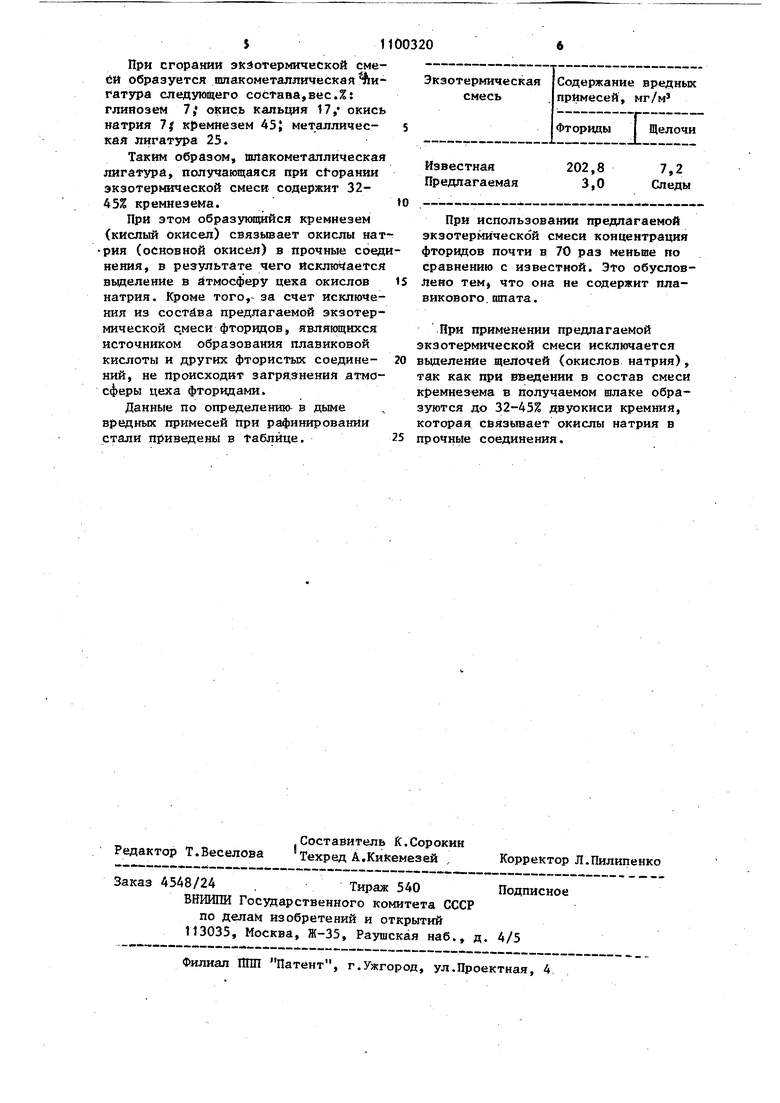

Известь10 $1 При сгорании экзотермической смееи образуется шлакометаллическая игатзФа следующего состава,вес.%: глинозем 7, окись кальция 17, окись натрия 7i кремнезем 45; металлическая лигатура 25. Таким образом, шлакометаллическая лигатура, получающаяся при сгорании экзотермической смеси содержит 3245% кремнезема. При этом образующийся кремнезем (кислый окисел) связьгоает окислы нат рия (основной окисел) в прочнью соед нения, в результате чего йсключ:ается выделение в йтмосферу цеха окислов натрия. Кроме того,- за счет исключения из состава предлагаемой экзотермической с.меси фторидов, являющихся источником образования плавиковой кислоты и других фтористых соединеНИИ, не происходит загрязнения атмосферы цеха фторидами. Данные по определению- в дыме вредных примесей при рафинировании стали приведены в taблйцe, 20 При использовании предлагаемой экзотермической смеси концентрация фторидов почти в 70 раз меньше по сравнению с известной. Это обусловлено тем, что она не содержит плавикового, шпата. При применении предлагаемой экзотермической смеси исключается наделение щеЛочей (окислов натрия), так как при введении в состав смеси кремнезема в получаемом шлаке образуются до 32-45% двуокиси кремния, которая сбязывает окислы натрия в прочные соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь | 1981 |

|

SU1002367A1 |

| Шлакообразующая смесь | 1972 |

|

SU551899A1 |

| Способ получения жидкого рафинировочного шлака и шлакометаллической лигатуры | 1988 |

|

SU1627568A1 |

| Металлотермическая шлаковая смесь | 1975 |

|

SU602563A1 |

| Экзотермический брикет | 1978 |

|

SU771168A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2015 |

|

RU2588915C1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь для рафинирования металла | 1974 |

|

SU539682A1 |

| Шлакообразующая смесь | 1982 |

|

SU1074908A1 |

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

ЭКЗОТЕР |ИЧЕСКАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ШЛАКОМЕТАЛЛИЧЕСКОЙ ЛИГАТУРЫ, содержащая восстановитель, натриевую селитру, известь и порошок ферросплава, отлич ающая.с я тем, что, с целью улучшения санитарно-гигиенических условий труда за счет снижения вьщеления окислов натрия и фт фидов, она дополнительно содержит кремнеэем при следунмцем соотношении Ийгред1|Иентов, мас.%: Восстановитель 13-20 Натриевая селитра 24-30 Порошок ферросплава 20-30 Кремнезем15-28 Известь Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШЛАКА | 0 |

|

SU213059A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU342920A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-30—Публикация

1979-01-24—Подача