4

О5

сл

Изобретение относится к черной металлургии, конкретно к сталеплавильному и литейному производствам, и касается составов экзотермических смесей, применяемых для обработки металла.

Целью изобретения является повьппе- ние качества стали и увеличение степени усвоения ванадия и титана.

Экзотермическая смесь для легиро вания и рафинирования стали содержит ванадиевый тлак, алюминий, кремний, кальций и титановый концентрат при следующем соотношении ингредиентов, мас.%:

Ванадиевый шлак 49-57 Алюминий9 13

Кремний8-12

Кальций3-16

Титановый концентрат 19-24 Ванадиевый шлак является источником оксидов ванадия и титана, необходимых для легирования стали этими элементами, а также содержит оксиды железа, участвующие в экзотермических процессах при взаимодействии с рас- кислителями. Требования к параметрам ванадиевого шлака соответствзтот ТУ 14-11-178-79, Применение такого материала в количестве менее 49 мас«% не обеспечивает получение металла с заданной концентрацией ванадия и титана. Соответственно понижается качество металла (растет его окисленность), ухудшаются механические свойства стали, увеличивается- брак литья. Расход ванадиевого шлака свыше 57 мас.% нецелесообразен, так как при этом увелкч1шается количество вводимых балластных оксидов и ухудшаются условия шлакообразования, что приводит :к снижению степени усвоения легирующих элементов и качества металла, При этом растет угар раскислителей и увеличивается себестоимость выплавляемой стали.

Титановый концентрат также является поставщиком оксидов титана и железа. Использование этого материала компенсирует недостающее в ванадиевом :шлаке количество оксидов титана и обеспечивает получение заданной концентрации этого элемента в стали, Сзл марное кол1тчество оксидов железа, вносимое при совместном использовании ванадиевым гшаком и титановым концентратом, обуславливает наиболее

5

0

0 с о 5

0

5

интенсивное протекание экзотермических процессов. Последнее предопределяет эффективное использование раскислителей, снижает их потери, а также устраняет необходимость применения других источников оксидов железа. Характеристика титановых концентратов соответствовала МПТУ-2491-50 ТУ 48-4-236-72, ТУ-48-А-267-73, Использование этого концентрата в количестве менее 19 мас.% не обеспечивает получение металла с заданной концепт- рацией титана. При этом увеличивается концентрация кислорода и неметаллических включений, уменьшается содержание мелкодисперсных нитридов этого элемента в стали, снижается ее качество, растет брак литья. Содержание титанового концентрата свыше 24 мас.% увеличивает количество вводимых балластных оксидов, что приводит к ухудшению условий ршакообразования и соответственно к снижению усвоения легирующих элементов, качества металла, возрастает угар раскислителей и увеличивается себестоимость стали.

Количество раскислителей (алюми ния, кремния, кальция) обеспечивает восстановление ванадия и титана из состава упомянутых материалов для легирования стали и ее раскисление. Активное развитие экзотермических процессов при взаимодействии раскис- лителей с оксидами железа ванадиевого и титанового сырья направлено на более полное усвоение легирующих и раскислителей. При расходе раскислите- лей в количестве менее нижнего граничного предела (9 мас,% алюминия, 8 мас,% кремния, 3 мас,% кальция) снижается степень усвоения ванадия и титана, не достигаются требуемые концентрации этих элементов в стали, металл переокислен, падает его качество растет брак литья по камневидному излому, увеличивается расход феррованадия и ферротитана и соответствен но себестоимость стали. Расход раскислителей свьше верхнего граничного предела (13 мас.% алюминия, 12 мас,% кремния, 6 мас.% кальция) нецелесообразен, так как при этом не происходит последующего увеличения степени усвоения ванадия и титана, растут безвозвратные потери раскислителей и себестоимость стали. Техническая характеристика алюминия соответствовала

314

ТУ 48-01-73-71. Источником кремния и кальция являлся силикокальций.

Для легирования и рафинирования стали предложенным составом экзотер- мической смеси проведены плавки в 10 т дуговой электросталеплавильной печи с основной футеровкой, Вьтлав- ляли сталь марки 35ХМФЛ. Смесь давали в восстановительный период плавки, либо в ковш в количестве 15-22 кг/т стали. Для сравнения использовали i смесь известного состава.

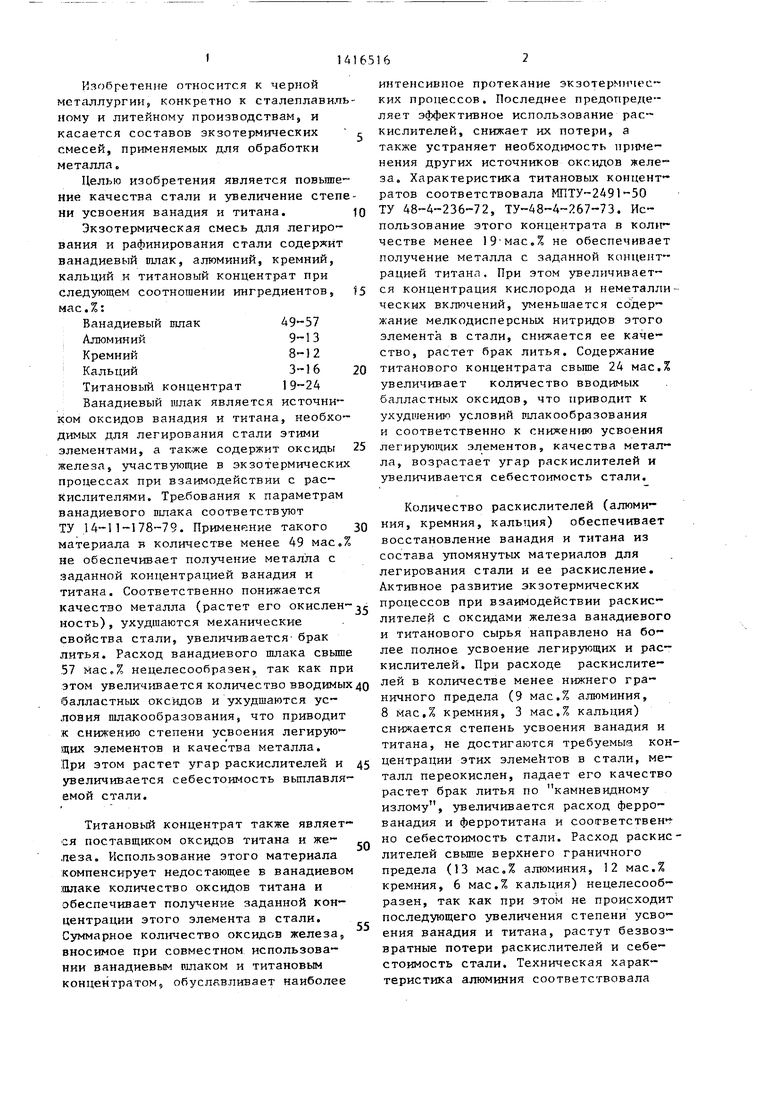

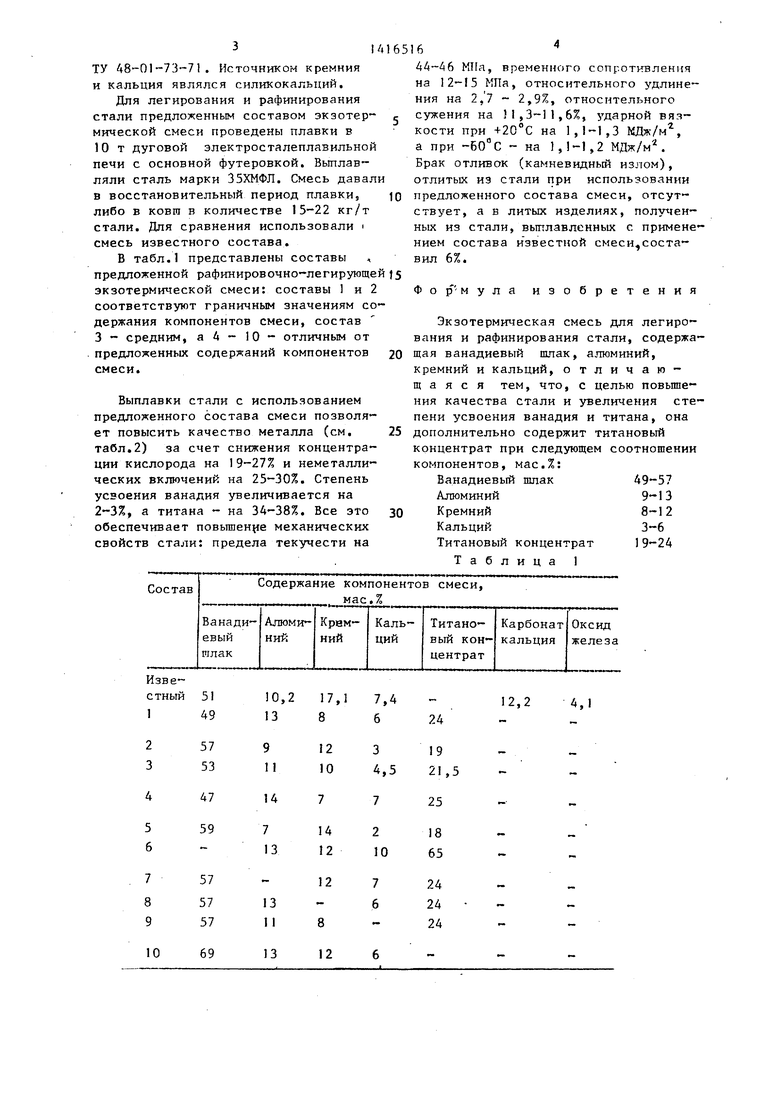

В табл.1 представлены составы предложенной рафинировочно-легирующей экзотермической смеси: составы 1 и 2 соответствуют граничным значениям содержания компонентов смеси, состав 3 - средним, а 4 - 10 - отличным от предложенных содержаний компонентов смеси.

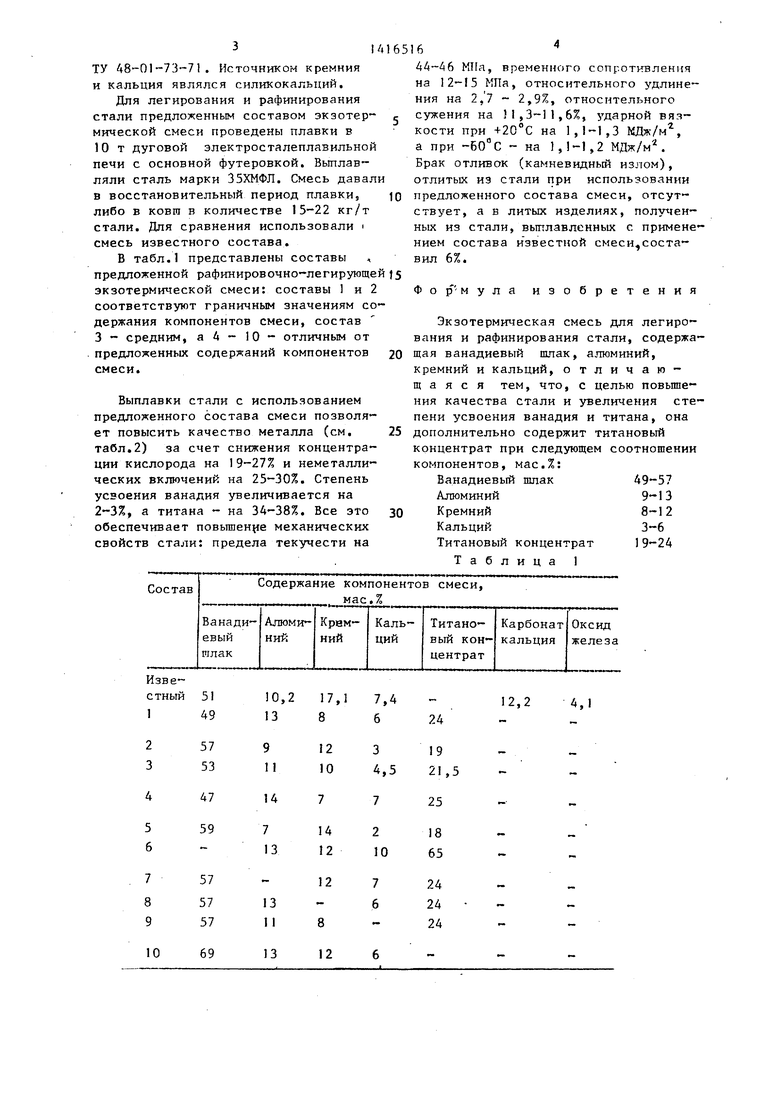

Выплавки стали с использованием предложенного состава смеси позволяет повысить качество металла (см. табл.2) за счет снижения концентрации кислорода на 19-27% и неметаллических включений на 25-30%. Степень усвоения ванадия увеличивается на 2-3%, а титана - на 34-38%. Все это обеспечивает повьппенре механических свойств стали: предела текучести на

6

Mlla, временного сопротивления на 12-15 МПа, относительного удлинения на 2,7 2,9%, относительного сужения на 1,3-1 1,6%, 5 дарной вязкости при +2G°C на 1,1-1,3 МДж/м, а при - на 1,1-1,2 МДж/м. Брак отливок (камневидный излом), отлитых из стали при использовании предложенного состава смеси, отсутствует, а в литых изделиях, полученных из стали, выплавленных с примене нием состава известной смеси,составил 6%.

Фор мула изобретения

Экзотермическая смесь для легирования и рафинирования стали, содержащая ванадиевый шлак, алюминий, кремний и кальций, отличающаяся тем, что, с целью повьше- ния качества стали и увеличения степени усвоения ванадия и титана, она дополнительно содержит титановый концентрат при следующем соотношении компонентов, мас.%:

Ванадиевый пшак 49-57 Алюминий9-13

Кремний8-12

Кальций3-6

Титановый концентрат 19-24 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для легирования стали | 1981 |

|

SU994567A1 |

| Шихта для получения легирующего,раскисляющего и рафинирующего расплава | 1985 |

|

SU1275047A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| Брикет для легирования стали | 1980 |

|

SU889720A1 |

| Шлакообразующая смесь для раскисления кислой стали | 1990 |

|

SU1705360A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| Смесь для легирования и рафинирования стали | 1982 |

|

SU1070179A1 |

Изобретение относится к области черной металлургии, конкретно к сталеплавильному и литейному производств вам, и касается составов экзотермичес-- ких смесей, применяемых для обработки металла. Целью изобретения является повьшение качества стали и увеличение степени усвоения ванадия и титана. Экзотермическая смесь для легирования и рафинирования стали содержит, мае. %: ванадиевый шлак 49-57; алюминий 9-13; кремний 8-12; кальций - 3-6; титановый концентрат 19-24. Применение смеси позволяет повысить предел текучести стали на 44-46 МПа; относительное удлинение на 2,7-2,9%; относительное сужение на 11,3-11,6%; ударную вязкость при 20 С на 1,1- 1,3 МДж/м . При этом степень усвоения ванадия и.титана увеличивается соответственно на 2-3 и на 34-38%. 2 табл. « (Л с:

10

69

13

12

If} I. с I tMi mf t f-m tininvtinom- -4 e

t4fnfO(nC4CV|t4t ts fv|«4

cn

Ч P4

rCM

о «4 ю n tvl CO m en o o

о I ) e - m U1 f r f-

«4 t4

e

OS

о n

2 S 5

о о о

г.

§счм

оо

оо

да

t

4«

CO

e

4

чО

n

t

ГЦ

l

t-

4t

r

f4

«

t-x

vO

W -i- -

00

CO

1Л

to

in

PI

m t

я я

in «ч

-

«ч

1Л (S

f

ГЧ

o

44

in

- - in

00

«ч

(Ч

°. м

00

«4 fO

m

«

ri

-от

«ч-СЧ

Oi O O

vD r

еч (Ч N Ot (Г O

- e - «n- tvfin m- о CT --- -

r.(

x in

со

ю

ш

чэ

«

00

-

in in

- сч

9

o

S

(П

о

- 00 У1 -

vO

г

- vO

о о

сч о о о

о en о о

00 00

г-г

00оо-

оо-

ооо

ш

П

о о

оо

ш

8

о

1Л

о о

ш ш о о

t - о ш ш со 000

о о о

| Легирующая смесь | 1980 |

|

SU910825A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Экзотермическая смесь для легирования ванадием и рафинирования стали | 1975 |

|

SU544682A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-15—Публикация

1986-12-11—Подача