(5) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU885333A1 |

| Сталь | 1981 |

|

SU996507A1 |

| Сталь | 1980 |

|

SU908928A1 |

| Сталь | 1980 |

|

SU943318A1 |

| Сталь | 1980 |

|

SU865956A1 |

| Коррозионностойкая сталь | 1990 |

|

SU1747532A1 |

| Литейная сталь | 1989 |

|

SU1677085A1 |

| Сталь | 1978 |

|

SU783358A1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2020 |

|

RU2740929C1 |

Изобретение относится к металлургии стали и литейного производства, в частности к разработке литейных высоколегированных сталей аустенитного класса с повышенными коррозионной стойкостью, литейными и механическими свойствами.

Известны в химическом машиностроении литейные нержавеющие стали марок 10Х18Н9ТЛ, 10Х18Н12М2ТЛ, 15Х18Н12САТЛ, из которых изготовляют обширный перечень отливок арматуры химических аппаратов, корпусов, насосов и т .д. l .

Наиболее близкой к предлагаемой является сталь 21, содержащая, вес.%:

Углерод0,05-0,1

Кремний0,3-1 ,0

Марганец1,0-2,0

Хром17,0-20,0

Никель8,0-10 ,0

Кальций0,001-0,08

Магний0,001-0,05

0,01-0,08

Алюминий

Титан 0,01-0,6

Бор 0,0005-0,007

Редкоземельные

0,01-0,1

металлы

Железо Остальное

Существенным недостатком известной стали являются относительно невысокие коррозионные свойства, что значительно снижает срок службы изготовленных

10 из нее отливок. Так, при эксплуатации таких отливок в агрессивных средах при получении искусственного волокна их стойкость составляет всего лишь 800-1000 ч вместо 5000-6000 ч по тре15бованиям проекта.

Цель изобретения - снижение склонности к межкристаллитной коррозии, повышение коррозионной стойкости стали.

20

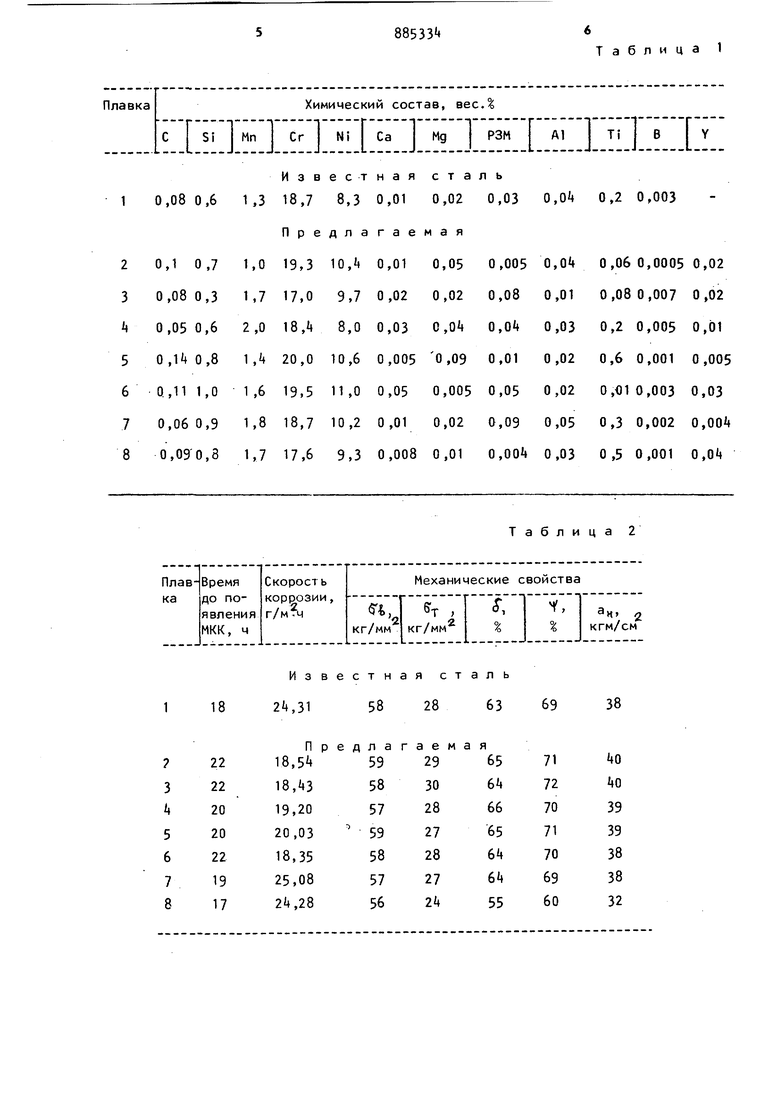

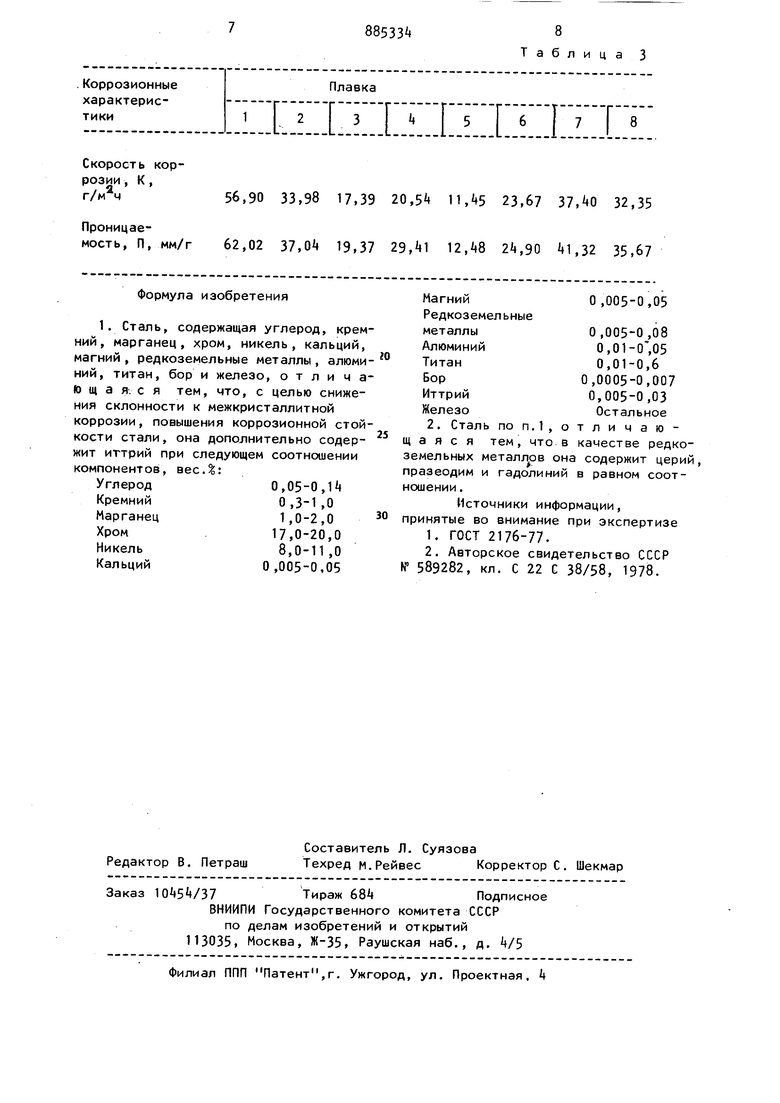

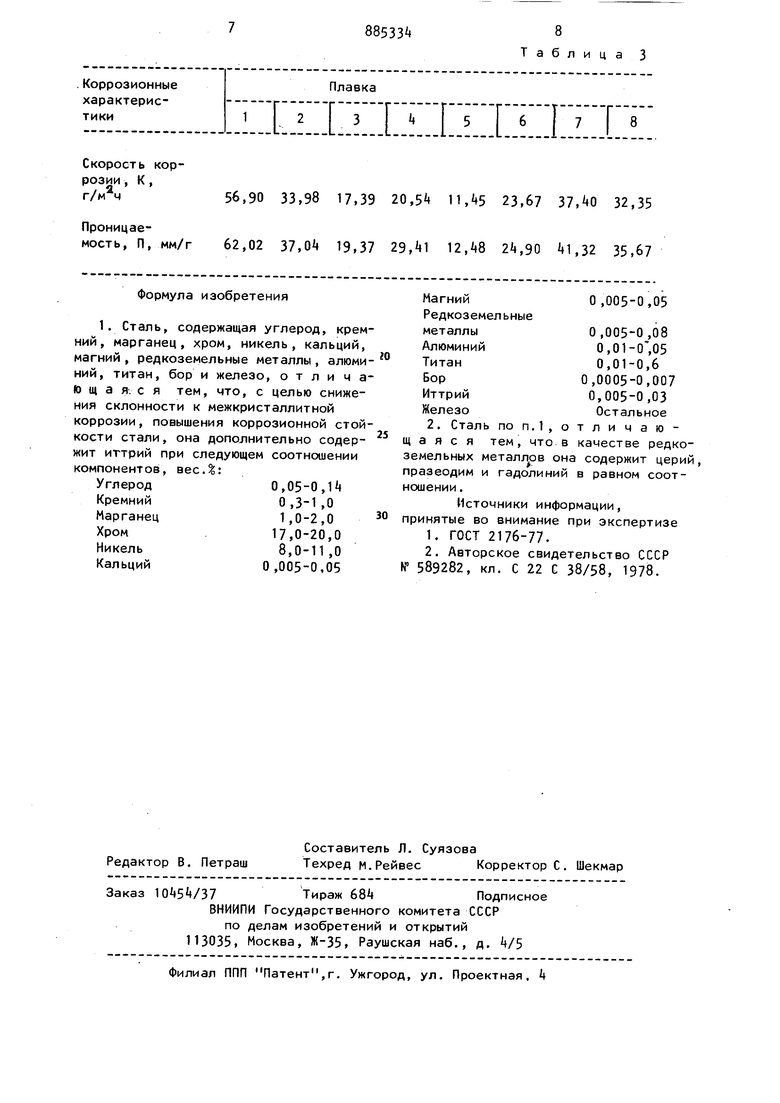

Для достижения поставленной цели сталь, содержащая углерод, кремний, марганец, хром, никель, кальций, магний, редкоземельные металлы, алюмиНИИ, титан, бор и железо, дополнител но содержит иттрий, при следующем со отношении компонентов, весД: Углерод0,05-0,И Кремний0,3-1 ,0 Марганец1 ,0-2 ,0 Хром17,0-20,0 Никель8,0-11,0 Кальций0,005-0,05 Магний0,005-0,05 Алюминий0,01-0,05 Титан0,01-0,6 Бор0,0005-0,007 Иттрий0,005-0,03 Редкоземельные металлы0,005-0,08 ЖелезоОстальное В качестве редкоземельных металло сталь содержит церий, празеодим и гадолиний в равном соотношении. Дополнительное введение в состав стали иттрия связано с его исключительно 6лагоприятнь1М влиянием на коррозионную стойкость стали.Механиз увеличения коррозионной стойкости стали при введении иттрия связан с повышением термодинамической стабильности структуры в агрессивных средах за счет снижения общего содержания неметаллических включений и кислорода, повышения гомогенности и плотности структуры. Оптимальное содержание иттрия в предлагаемой ста ли определяется пределом 0,0050,03 вес.|. Меньшее его содержание не обеспечивает снижение содержания включений и кислорода и, соответственно, повышение гомогенности и плот ности структуры, В результате корро зионная стойкость стали повышается. Большее содержание иттрия, свыше выб ранного предела, напротив, приводит избыточному количеству окислов и дру гих включений, которые в этом случае находятся на границах зерен и, тем самым, резко снижают весь комплекс механических свойств и коррозионную стойкость стали. В качестве РЗН выбраны церий, пр зеодим и гадолиний в связи с тем, ч именно эти элементы из группы РЗМ обладают наиболее высокой модифицирующей и рафинирующей способностью. В результате сталь приобретает мелк зернистую структуру, свободную от крупных неметаллических включений и особенно сульфидов. В рассматриваем плане эти элементы практически не ступают друг другу и их равное соотношение обеспечивает минимальный ффект, исходя из показателей коррозионной стойкости и пластичности. Для определения оптимального хиического состава (табл. 1) предлагаемой стали исследованы ее механические эксплуатационные свойства. В табл. 2 приведены результаты механических и коррозионных испытаний. Как видно, механические свойства у предлагаемой стали изменяются незначительно, в основном увеличиваются пластические характеристики, прочностные остаются на прежнем уровне. Изменения коррозионной стойкости более существенны. Так, коррозионная стойкость стали составов 2-6 находится в пределах 18-20 г/м-ч,а исходная сталь и сталь плавок 7 и 8 в пределах . Одновременно заметно сни кeниe склонности к межкристаллитной коррозии. На образцах стали плавок 2-6 трещины при загибе После кипячения появляются только после 20-22 ч, в образцах других плавок и исходной трещины появляются намного раньше (через 17-18 ч). Опытно-промышленные испытания деталей, отлитых из предлагаемой стали, в сильно агрессивной среде - осадительной ванне вискозного производства (На50ц1 2 г/л, Мая50ц.275 г/л, ZnSO 16 г/л, S 0,05 г/л, следы HjS, CSg, температура 60°С) показывают увеличение коррозионной стойкости в среднем на 60-80 в сравнении с известной. Результаты лабораторных испытаний в указанной среде приведены в табл.ЗДля опытно-промышленной проверки отлита партия деталей фильтр-бужная стойка верхнего насоса прядильной машины). Осмотр деталей показывает отсутствие следов коррозионного разрушения на поверхности деталей. Таким образом, предлагаемая сталь обладает повышенными коррозионными свойствами, что обеспечивает высокий уровень эксплуатации деталей, изготовленных из этой стали. Это позволяет за счет увеличения ресурса работы деталей получить экономический эффект в среднем 50 тыс.руб. в год. В частности, как показывают испытания, ресурс работы литых деталей машин вискозного производства повышается в 2 раза.

Таблица 1 Скорость коррозии , к, 56,90 33,98 17,39 Проницаемость, П, мм/г 62,02 37,0 19,37 Формула изобретения 1. Сталь, содержащая углерод, крем ний, марганец, хром, никель, кальций, магний, редкоземельные металлы, алюми НИИ, титан, бор и железо, о т л и ч а Ю щ а я. с я тем, что, с целью снижения склонности к межкристаллитной коррозии, повышения коррозионной стой кости стали, она дополнительно содержит иттрий при следующем соотношении компонентов, весД: Углерод0,05-0,1 КремнийО ,3-1 ,0 Марганец1,0-2,0 Хром17,0-20,0 Никель8,0-11 ,0 Кальций0,005-0,05

Таблица 3 ZO.S ll.tS 23,6 37,0 32,35 29,41 12,8 ,90 11,32 35,67 0,005-0,05 Магний Редкоземельные 0,005-0 ,08 металлы 0,01-0,05 Алюминий 0,01-0,6 Титан 0,0005-0,007 Бор Иттрий 0,005-0,03 Остальное Железо 2. Сталь по п.1 , о т л и ч а ю а я с я тем, что в качестве редкомельных металлов она содержит церий, азеодим и гадолиний в равном соотшении. Источники информации, инятые во внимание при экспертизе 1.ГОСТ 2176-77. 2.Авторское свидетельство СССР 589282, кл. С 22 С 38/58, 1978.

Авторы

Даты

1981-11-30—Публикация

1980-02-15—Подача