(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1715880A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО- И ИЗНОСОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2000 |

|

RU2158319C1 |

| СТАЛЬ | 1992 |

|

RU2013462C1 |

| Коррозионно-стойкая аустенитная сталь | 1988 |

|

SU1507854A1 |

| Сталь | 1980 |

|

SU885334A1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2573161C1 |

| Нержавеющая сталь | 1986 |

|

SU1342940A1 |

Изобретение относится к металлургии стали, в частности к легированным сталям с повышенными технологическими свойствами и эксплуатационными характеристиками, стойким к различным видам износа - коррозионного, эрозионного и смешанного.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является сталь 08Х18Н10 1, содержащая, вес.%:

Не более 0,08

Углерод Не более 0,8

Кремний Не более 2,0

Марганец 17,0-19,0

Хром 9,0-11,0

Никель 0,02

Сера не более

Не более 0,035

Фосфор Остальное

Железо

К недостаткам данной стали относятся низкие коррозионная стой| сть, стойкость к межкристаплитной коррозии, а также низкое сопротивление

износу. Эти показатели снижают срок службы изготовленных из этой с.тали отливок. В частности срок службы литых деталей химических наносов составляет только 800-1000 ч, в то 5 время как проектируемый ресурс работы изделий должен составлять 5 6 тыс. м.

Цель изобретения - повышение коррозионной стойкости, стойкости к мелкристаллитной коррозии и износу. Поставленная цель достигается тем, что сталь, содержащая углерод, хром, никель, марганец, кремний и 5 железо, дополнительно содержит молибден, медь, азот, редкоземельные, металлы при следующем соотношении

компонентов, вес.%: Углерод

0,,06

20

15,0-20,0

Хром

5,0-10,0

Никель

1,5-2,0

Марганец

0,10-0,15

Кремний

Молибден1 ,5-2,и

Медь 2,5-3,5

Азот0,16-0,18

Редкоземельные

металлы0,008-0,03 %

ЖелезоОстальное

Предлагаемая сталь в качестве редкоземельных металлов содержит церий. Дополнительное введение в состав стали церия связано с его благоприят-ю ным влиянием на коррозионную стойкость стали, В этом случае механизм увеличения коррозионной стойкости стали связан с повышением термодинамической стабильности структуры в is агрессивных средах за счет снижения общего содерж ания неметаллических включений и-кислорода, повьвцения гомогенности и плотности структуры. Оптимальное содержание церия в предла- 20 гаемой стали определяется пределами (0,,03)%. Меньшее его содержание не обеспечивает снижение содержания неметаллических включений и повышение гомогенности и плотности 25 структуры стали. Введение в сталь церия свыше верхнего предела, напротив, приводит к избыточному количеству окислов и других включений, которые в этом случае скапливаются по зо границам зерен, и тем самым снижают весь комплекс механических свойств и коррозионную стойкость стали. Следует отметить, что оптимальное содержание церия обеспечивает наиболее благоприятное сочетание коррозионной стойкости и механических свойств стали.

Частичная замена никеля, как аустенитообразующего элемента, в данной д стали компенсируется азотом в преелах (0,16-0,18). Повышенное содержание азота более верхнего предела влечет за собой образование скоплений крупных, нитридных включений.Введение азота в количестве меньше, нижнего предела недостаточно для образования аустенитной структуры.

Для повышения коррозионной стойкости в данной стали увеличено соержание хрома и дополнительно ввеены молибден и медь. Эти элементы егируют твердый раствор, тем самым овышают его термодинамическую стаильность в агрессивных средах. 55

Металл выплавляют в индукционной ечи. При фракционной разливке сталь икролегируют РЗМ. В качестве РЗМ

84

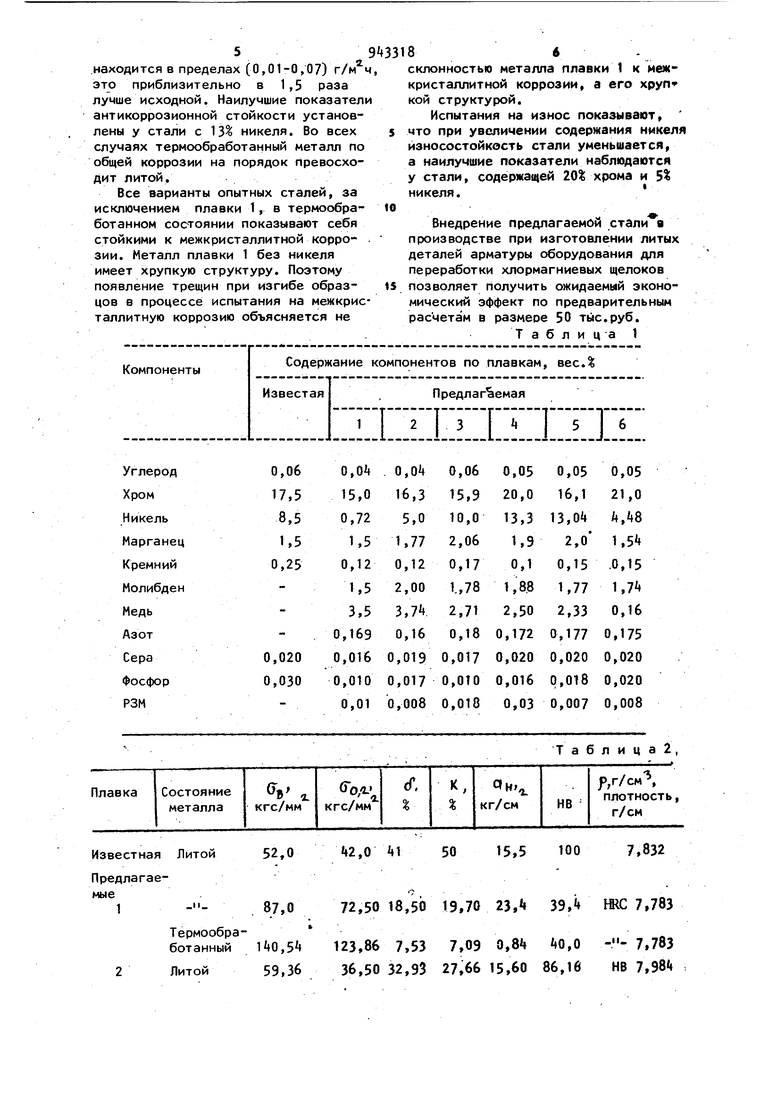

выбирают церий, его вводят в ковш перед разливкой в расчетном количестве 0,15%. Химический состав опытных плавок приведен в табл. К

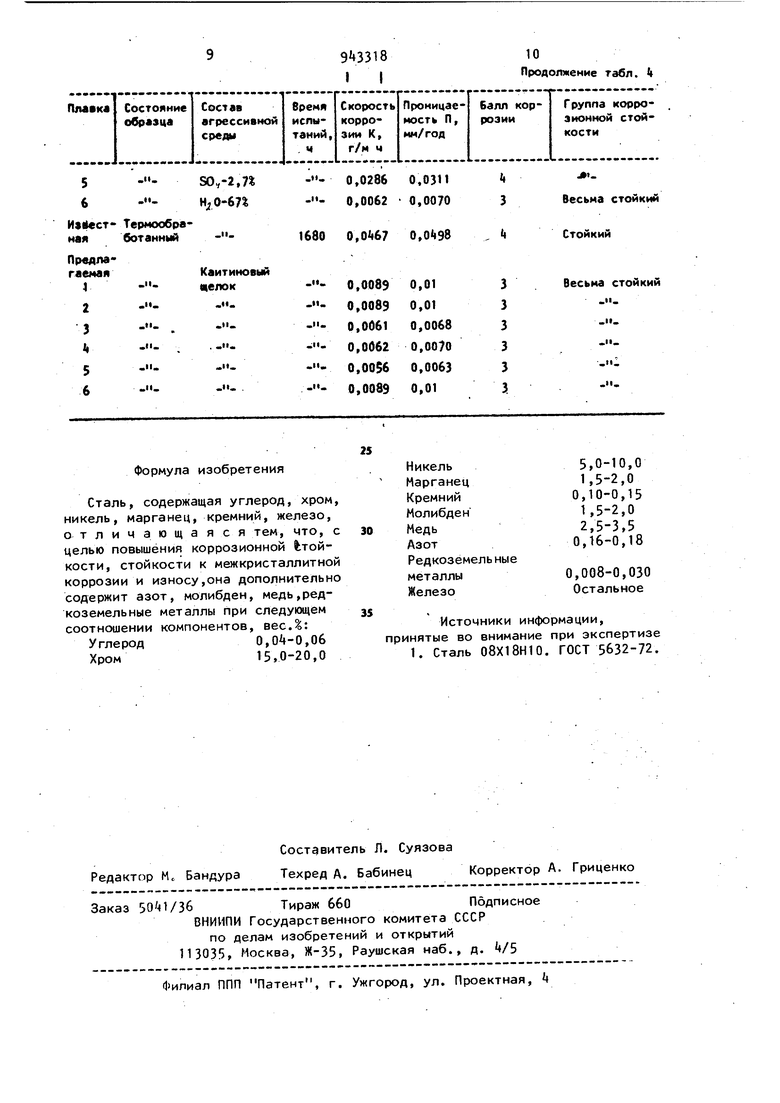

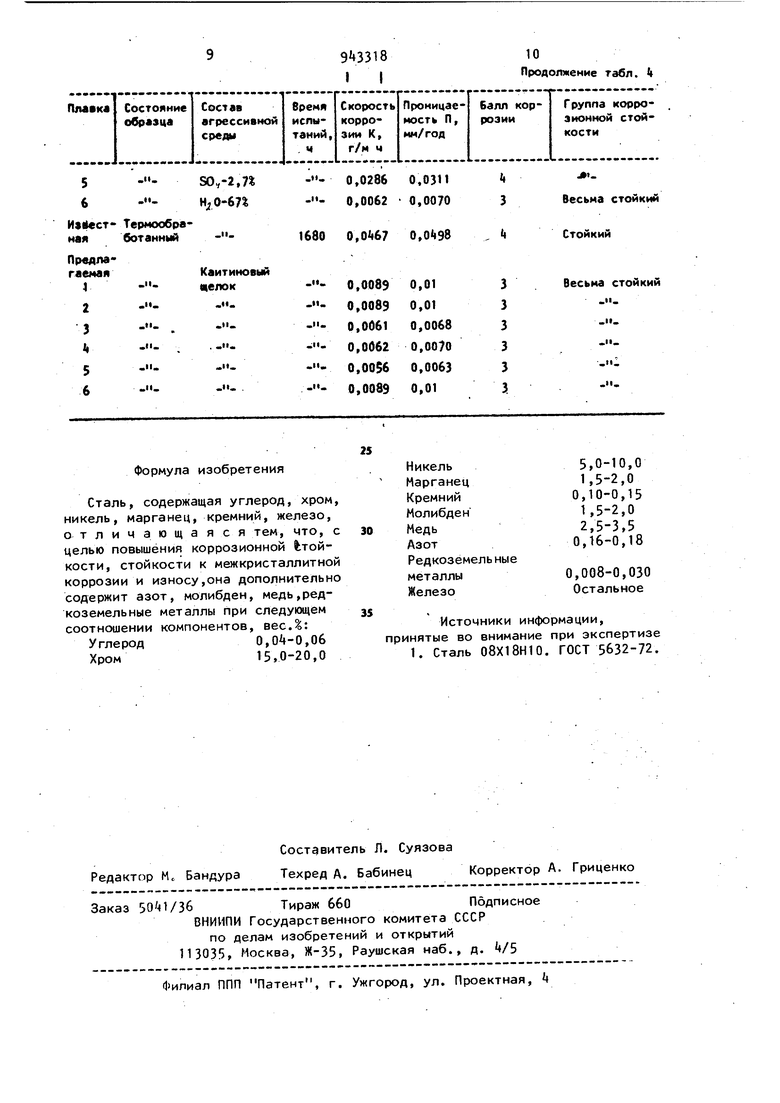

Металл опытных плавок проверяют на коррозионную стойкость, стойкость к износу в агрессивных средах хлормагниевого производства, а также определяют основные физико-механические свойства. Механические свойства определяют на образцах в литом и термообработанном состоянии Результаты испытаний приведены в табЛс

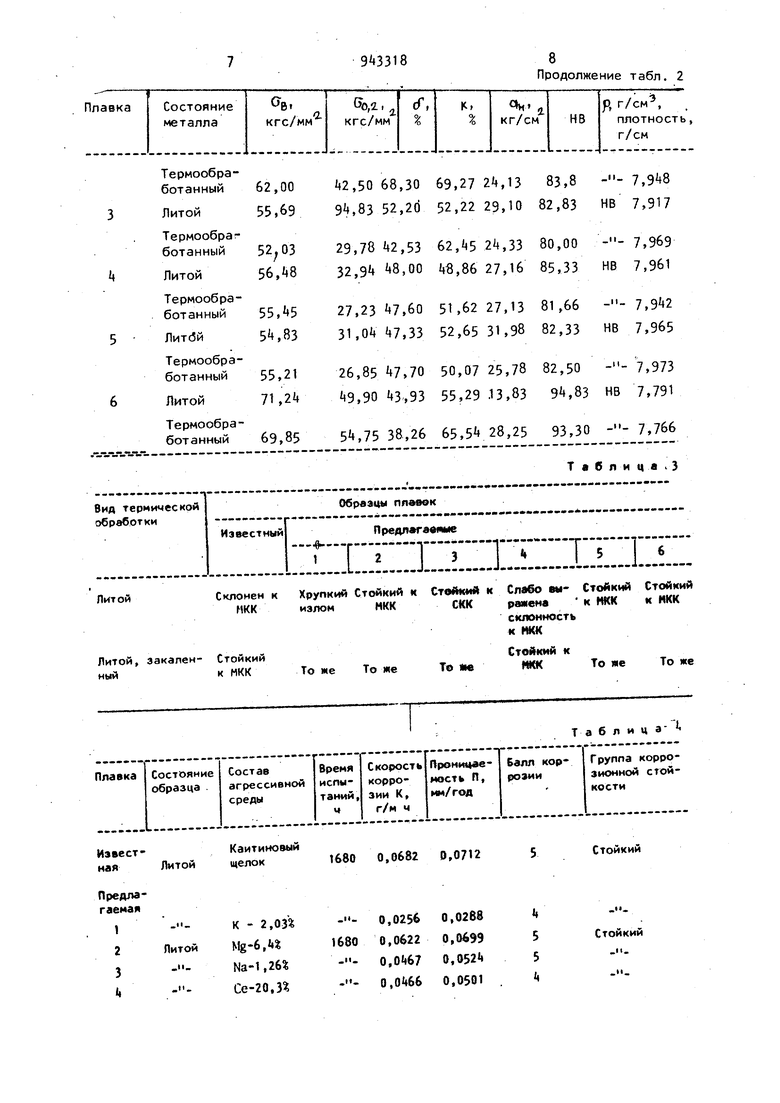

Коррозионные характеристики определяют в лабораторных и промышленных условиях согласно ГОСТа 13819-68. О склонности металла к межкристаллитной коррозии судят по характеру поверхности изгиба образца, выдержанного в течение 2 ч в кипящем растворе агрессивной среды. Результаты испытаний на МКК приведены в табл.З.

Общую антикоррозионную стойкость, показателями которой являются скорость коррозии и проницаемость,определяют по результатам потери веса образцов, выдержанных в течение 1680 ч в реальном технологическом потоке Для этого образцы крепят в верхней части выпарного аппарата и они находятся в постоянном контакте с агрессивной средой, в условиях аналогичных промышленным. Результат этих испытаний приведены в табл. ,

Износостойкость опытных сталей определяют методом трения образцов друг о друга в растворе соляной кислоты при нагрузке 50 кг по методике, разработанной в лаборатории. Показателями износостойкости являются величины удельной потери веса (%) и скорость изнашивания (г/см ч). Эти величины наилучшие -у стали плавок 1,2 и 6, они имеют соответственно удельную потерю веса, %: 0,4; 0,р8; 0,05 и скорость изнашивания, 0,0077; 0,0012J 0,0008. Образцы остальных плавок развальцовываются после первого часа испытаний .

На основании всего комплекса испытаний устанавливают, что опытные стали не уступают по механическим свойствам известной стали.

Коррозионными испытаниями устанавливают, что все опытные стали относятся к группе стойких и весьма стойких сталей, общая скорость коррозии 5 находится в пределах (0,01-0,07) Г/м это приблизительно в 1,5 раза лучше исходной. Наилучшие показател антикоррозионной стойкости установлены у стали с 13% никеля. Во всех случаях термообработанный металл по общей коррозии на порядок превосходит литой. Все варианты опытных сталей, за исключением плавки 1, в термообработанном состоянии показывают себя стойкими к межкристаллитной коррозии. Металл плавки 1 без никеля имеет хрупкую структуру. Поэтому появление трещин при изгибе образцов в процессе испытания на межкрис таллитную коррозию объясняется не ,0 А1 Известная Литой Предлагаемые72,50 18,50 1 .и Термообра123,86 7,53 ботанный ,5 36,50 32,93

Т а б л и ц а 2, B склонностью металла плавки 1 к межкристаллитной коррозии, а его хруп кой структурой. Испытания на износ показывают, что при увеличении содержания никеля износостойкость стали уменьшается, а наилучшие показатели наблкэдаются у стали, содержащей 201 хрома и S% никеля. Внедрение предлагаемой стали а производстве при изготовлении литых деталей арматуры оборудования для переработки хлормагниевых щелоков позволяет получить ожидаемый экономический эффект по предварительным расчетам в размере 50 тыс.руб. Таблица 1 19,70 23, 39,« HRC 7,783 7,09 0,8 ,0 7,783 27,66 15,60 86,16 НВ 7,98 Склонен к Хрупкий Стойкий к Стойкий к МКК излом МКК СКК

Литой, закален- Стойкий

То ме То же ныйк МКК

1680 0,0682 D,0712

,02560,0288

16800,06220,0499S

,0«670,

,,0501, «

Таблица.}

Стойкий к То те НКК То яе

То же

ТаблицаСтойкий

- СтойкийСлабо т- Стойкий Стойкий решена к НКК к НКК склонность

10 Продолжение табл. k I I

Авторы

Даты

1982-07-15—Публикация

1980-09-08—Подача