Изобретение относится к металлургии, в частности к литейной стали с заданным уровнем механических и эксплуатационных свойств для отливок корпусов обжиговых тележек.

Цель изобретения - снижение склонности к межкристаллитной коррозии, повышение прочностных свойств литейной стали при температурах испытаний до 570°С,, сопротивления термической усталости и эксплуатационных свойств а условиях циклически изменяющихся температур в интервале 400-1100°С.

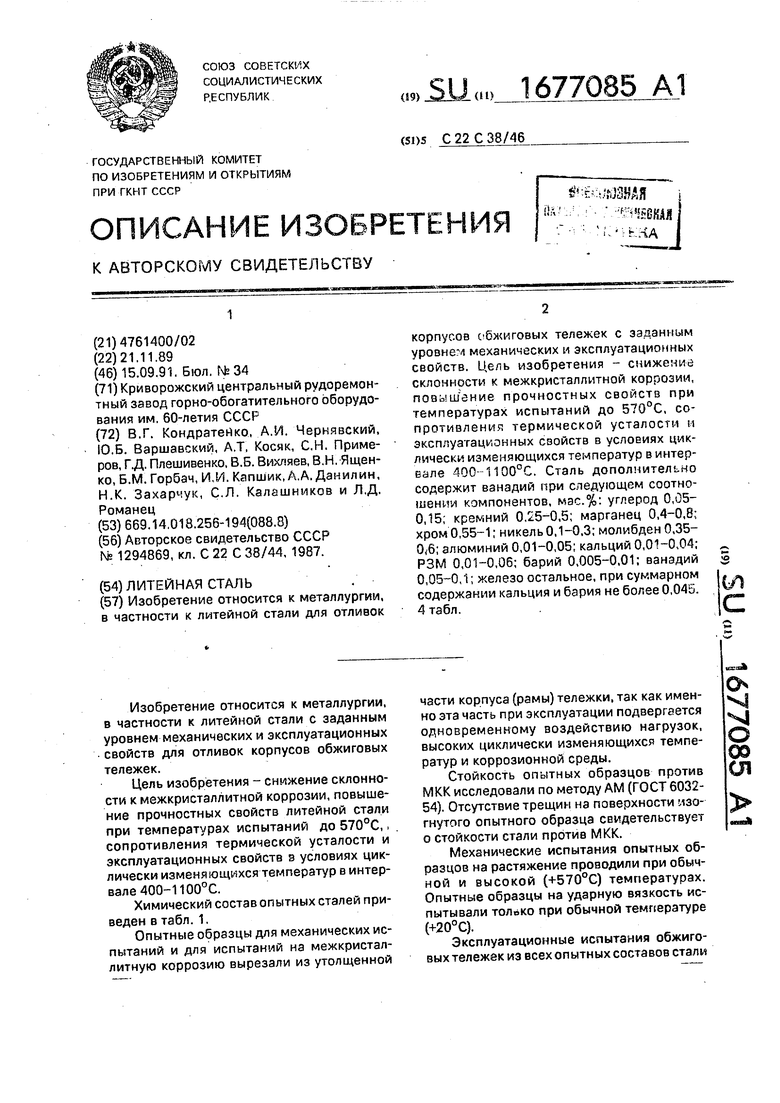

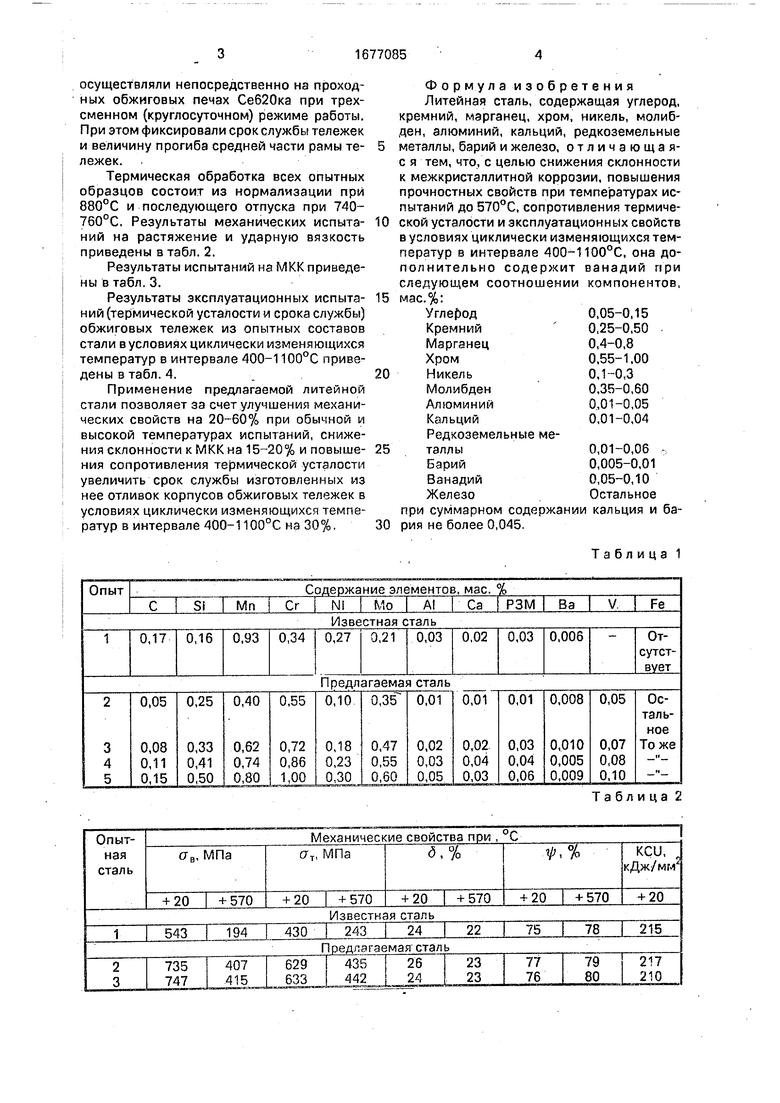

Химический состав опытных сталей приведен в табл.1.

Опытные образцы для механических испытаний и для испытаний на межкристал- литную коррозию вырезали из утолщенной

части корпуса (рамы) тележки, так как именно эта часть при эксплуатации подвергается одновременному воздействию нагрузок, высоких циклически изменяющихся температур и коррозионной среды.

Стойкость опытных образцов против МКК исследовали по методу AM (ГОСТ 6032- 54). Отсутствие трещин на поверхности изогнутого опытного образца свидетельствует о стойкости стали против МКК.

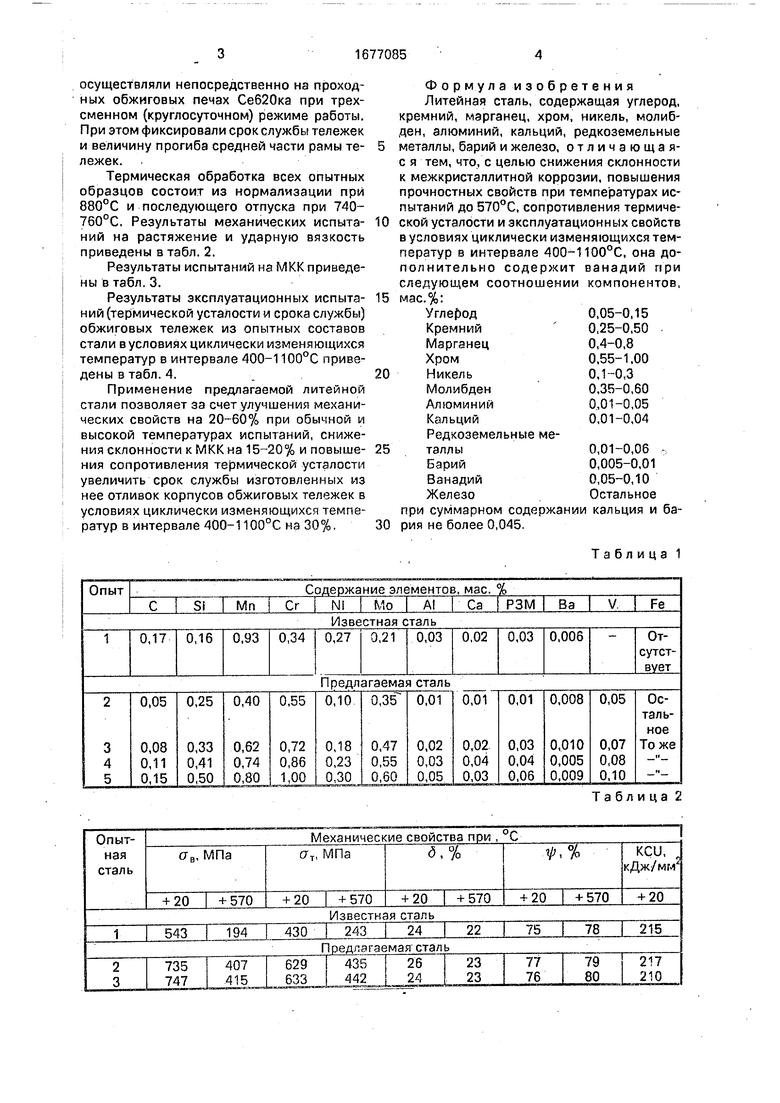

Механические испытания опытных образцов на растяжение проводили при обычной и высокой (+570°С) температурах. Опытные образцы на ударную вязкость испытывали толоко при обычной температуре (+20°С).

Эксплуатационные испытания обжиговых тележек из всех опытных составов стали

О

Х|

ч о

00

ел

осуществляли непосредственно на проходных обжиговых печах Се620ка при трехсменном (круглосуточном) режиме работы. При этом фиксировали срок службы тележек и величину прогиба средней части рамы те- лежек.

Термическая обработка всех опытных образцов состоит из нормализации при 880°С и последующего отпуска при 740- 760°С. Результаты механических испыта- ний на растяжение и ударную вязкость приведены в табл. 2.

Результаты испытаний на МКК приведены в табл. 3.

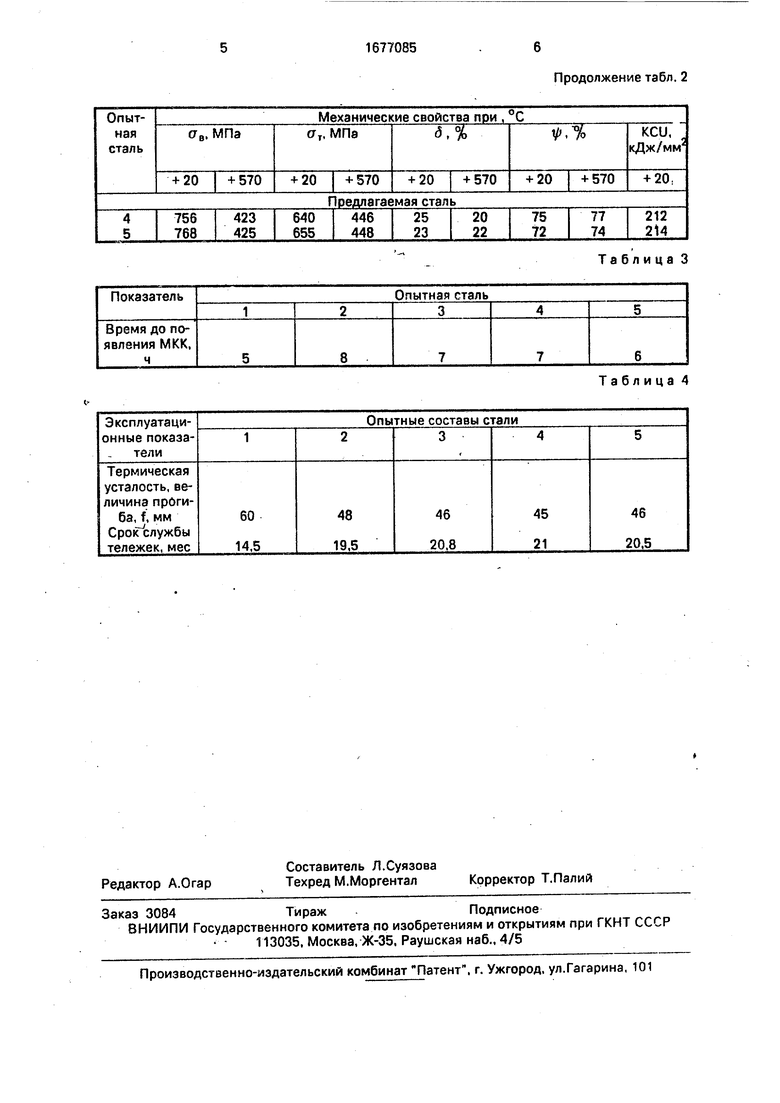

Результаты эксплуатационных испыта- ний (термической усталости и срока службы) обжиговых тележек из опытных составов стали в условиях циклически изменяющихся температур в интервале 400-1100°С приведены в табл. 4,

Применение предлагаемой литейной стали позволяет за счет улучшения механических свойств на 20-60% при обычной и высокой температурах испытаний, снижения склонности к МКК на 15-20% и повыше- ния сопротивления термической усталости увеличить срок службы изготовленных из нее отливок корпусов обжиговых тележек в условиях циклически изменяющихся температур в интервале 400-1100°С на 30%.

Формула изобретения Литейная сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, кальций, редкоземельные металлы, барий и железо, отличающая- с я тем, что, с целью снижения склонности к межкристаллитной коррозии, повышения прочностных свойств при температурах испытаний до 570°С, сопротивления термической усталости и эксплуатационных свойств в условиях циклически изменяющихся температур в интервале 400-1100°С, она дополнительно содержит ванадий при следующем соотношении компонентов, мас.%:

Углерод0,05-0,15

Кремний 0,25-0,50

Марганец0,4-0,8

Хром0,55-1,00

Никель0,1-0,3

Молибден0,35-0,60

Алюминий0,01-0,05

Кальций0,01-0,04

Редкоземельные металлы0,01-0,06 - Барий0,005-0,01 Ванадий 0,05-0,10 ЖелезоОстальное при суммарном содержании кальция и бария не более 0,045.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная сталь | 1976 |

|

SU655744A1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОСНИКОВ ОБЖИГОВЫХ ТЕЛЕЖЕК С ПОВЫШЕННЫМ ЭКСПЛУАТАЦИОННЫМ РЕСУРСОМ | 2018 |

|

RU2708728C1 |

| Литейная часть | 1990 |

|

SU1765244A1 |

| Лигатура | 1981 |

|

SU1024521A1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| Сталь | 1978 |

|

SU783358A1 |

| Литейная сталь | 1980 |

|

SU956606A1 |

| Сталь | 1981 |

|

SU996507A1 |

| Сталь | 1990 |

|

SU1715880A1 |

Изобретение относится к металлургии, в частности к литейной стали для отливок корпусов с&жиговых тележек с заданным уровнем механических и эксплуатационных свойств. Цель изобретения - снижение склонности к межкристаллитной коррозии, повышение прочностных свойств при температурах испытаний до 570°С, сопротивления термической усталости и эксплуатационных свойств в условиях циклически изменяющихся температур в интервале 400-1100°С. Сталь дополнительно содержит ванадий при следующем соотношении компонентов, мас.%: углерод 0,05- 0,15; кремний 0,25-0,5; марганец 0,4-0,8; хром 0,55-1; никель 0,1-0,3; молибден 0,35- 0,6; алюминий 0,01-0,05; кальций 0,01-0,04; РЗМ 0,01-0,06; барий 0,005-0,01; ванадий 0,05-0,1; железо остальное, при суммарном содержании кальция и бария не более 0,045. 4 табл. (Л С

Таблица 2

Продолжение табл. 2

Таблица 3

Таблица 4

| Сталь | 1985 |

|

SU1294869A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-15—Публикация

1989-11-21—Подача