(54) СПОСОБ СЕРЕБРЕНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ СЕРЕБРЕНИЯ | 2016 |

|

RU2652681C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| Способ подготовки алюминиевых сплавов перед серебрением | 1980 |

|

SU931815A1 |

| Электролит серебрения | 1971 |

|

SU583209A1 |

| ЭЛЕМЕНТ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ОХЛАЖДАЕМОЙ СТЕНКИ ЭЛЕМЕНТА КРИСТАЛЛИЗАТОРА И СПОСОБ ВОССТАНОВЛЕНИЯ СЕРЕБРЯНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 1997 |

|

RU2181315C2 |

| Способ электролитического осажденияСЕРЕбРА HA МЕТАлличЕСКиЕ издЕлия | 1978 |

|

SU796250A1 |

| ЭЛЕКТРИЧЕСКИЕ ПРОВОДА И КАБЕЛИ ДЛЯ КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2022 |

|

RU2830430C2 |

| Электролит серебрения | 1979 |

|

SU829727A1 |

| Электролит серебрения | 1980 |

|

SU905336A1 |

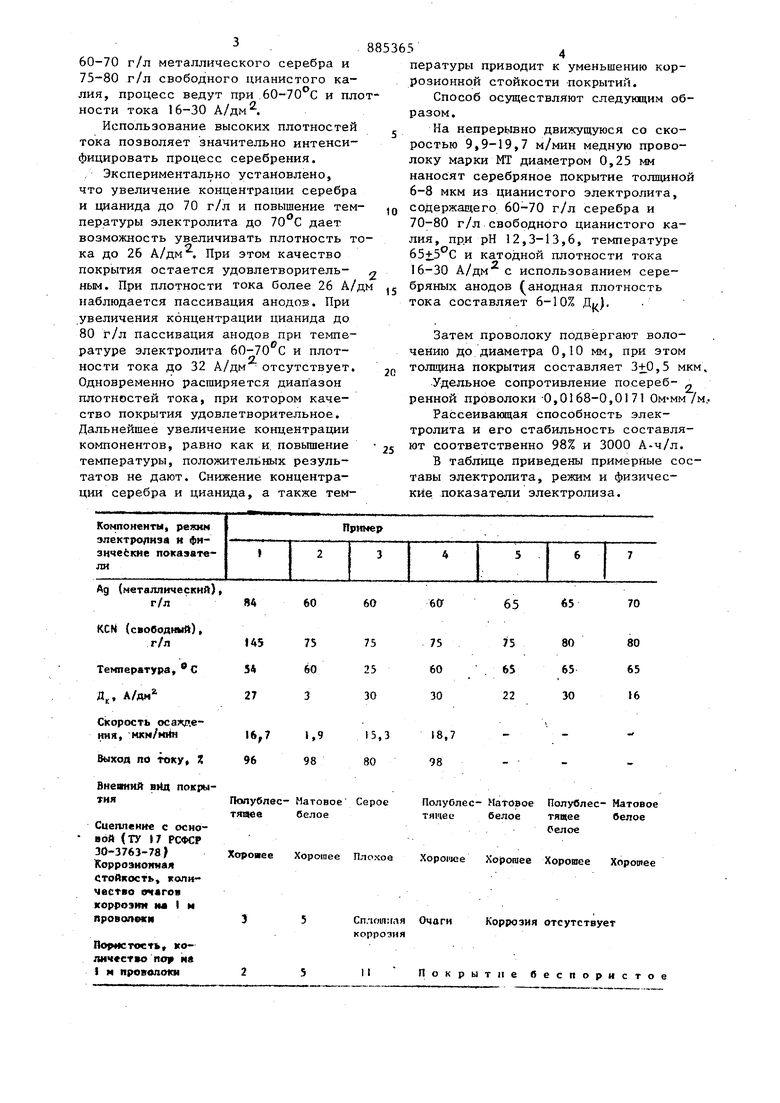

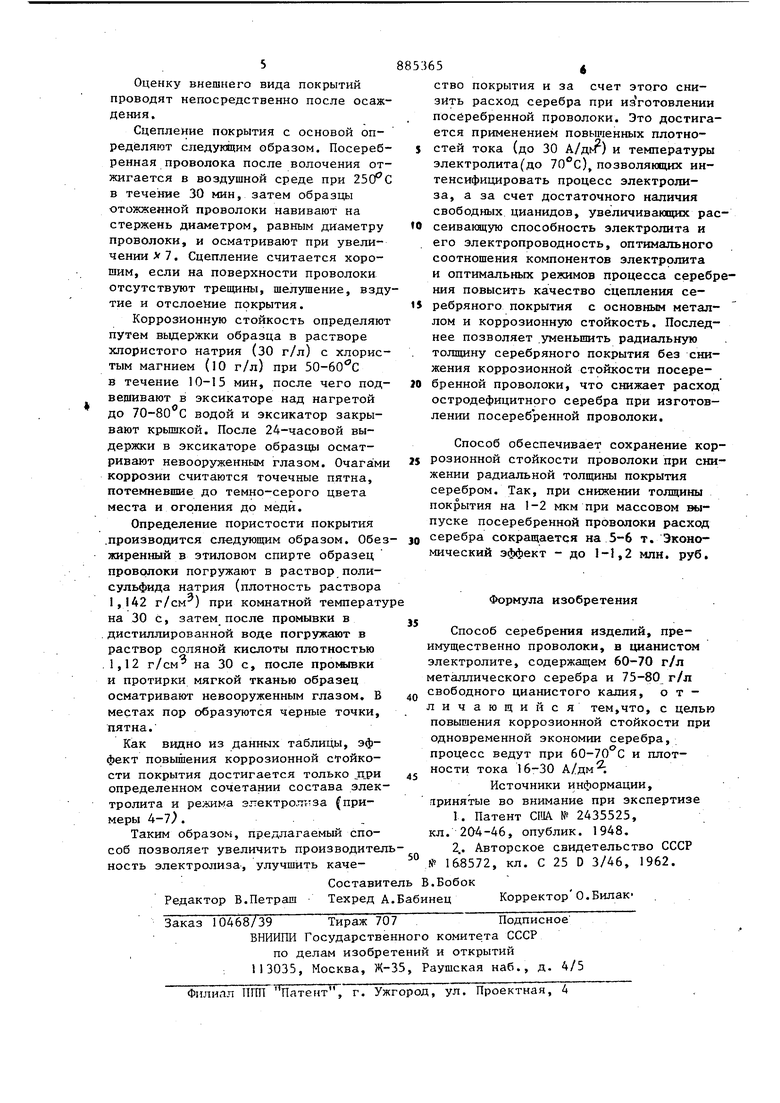

Изобретение относится к гальваностегии, в частности к электролитичес кому серебрению круглой проволоки из меди и ее сплавов, применяемой в качестве токопроводящей жилы кабельных изделий. Серебрение медной проволоки применяют для защиты токопроводящей жилы от коррозии. От качества серебрения зависит срок службы кабельных изделий, гарантийный срок службы которых составляет 12-22 г. Наиболее приемлемым для этой цели является ци анистый электролит, так как, обладая наибольшей рассеивакяцей способностью он может обеспечить получение равномерного по периметру сечения серебряного покрытия. Известен способ серебрения издеЛИЙ в цианистом электролите, содержа щем 84 г/л серебра и 140-150 г/л цианистого калия, при 40-54°С и плотности тока 16-27 . Однако данный способ не обеспечивает достаточной коррозионной стойкости посеребренной проволоки. Кроме того, высокое содержание в электррлите цианистого калия ухудшает условия труда. Наиболее близким к предлагаемому является способ серебрения изделий в цианистом электролите, содержащем 60-70 г/л металлического серебра и 75-80 г/л свободного цианистого калия, при 18-25 С и плотности тока 2-3 . Однако коррозионная стойкость покрытий, полученных известным способом, недостаточна,- что требует увеличения толщины серебряного покрытия. , . Цель изобретения - повьш1ение коррозионной Стойкости при одновременной экономии серебра. Поставленная цель достигается тем, что, в способе; серебрения в цианистом электролите, содержащем 60-70 г/л металлического серебра и 75-80 г/л свободного цианистого калия, процесс ведут при 60-70 С и пл ности тока 16-30 А/дм . Использование высоких плотностей тока позволяет значительно интенсифицировать процесс серебрения. , Экспериментально установлено, что увеличение концентрации серебра и цианида до 70 г/л и повышение тем пературы электролита до 70с дает возможность увеличивать плотность т ка до 26 А/дм . При этом качество покрытия остается удовлетворительным. При плотности тока более 26 А/ наблюдается пассивация анодов. При увеличения концентрации цианида до 80 г/л пассивация анодов при температуре электролита 60-70 С и плотности тока до 32 А/дм отсутствует Одновременно расширяется диапазон плотностей тока, при котором качество покрытия удовлетворительное. Дальнейшее увеличение концентрации компонентов, равно как и. повьппение температуры, положительных результатов не дают. Снижение концентрации серебра и цианида, а также темВнешний вид покрыПопублес- Матовое Серое тия тя1цеебелое Сцепление с основой ТУ 17 РСФСР 30-3763-78) Хорошее Хорошее Плохое Корроэиоммая стойкость, Konifчество очдгоя коррозии на I м проволоки ItotMtcTocTbr количество noip НА I м проволоки Сплошн корроз пературы приводит к уменьшению коррозионной стойкости покрытий. Способ осуществляют следующим образом. На непрерывно движущуюся со скоростью 9,9-19,7 м/мин медную проволоку марки МТ диаметром 0,25 мм наносят серебряное покрытие толщиной 6-8 мкм из цианистого электролита, содержавшего 60-70 г/л серебра и 70-80 г/л свободного цианистого калия, при рН 12,3-13,6, температуре 65i5 С и катодной плотности тока 16-30 А/дм с использованием сере- бряных анодов анодная плотность тока составляет 6-10% fli). Затем проволоку подвергают волочейию до диаметра 0,10 мм, при этом толщина покрытия составляет 3+0,5 мкм. Удельное сопротивление посеребренной проволоки -0,0168-0,0171 Ом-мм /м. Рассеивакицая способность электролита и его стабильность составляют соответственно 98% и 3000 А-ч/л. В таблице приведены примерные составы электролита, режим и физические показатели электролиза. Полублес- Матовое Полувлес- Матовое тящесбелое тяшеебелое Xopoiiice Хорошее Хорошее Хорошее Очаги Коррозия отсутствует Покрытие беспористое

Авторы

Даты

1981-11-30—Публикация

1980-03-25—Подача