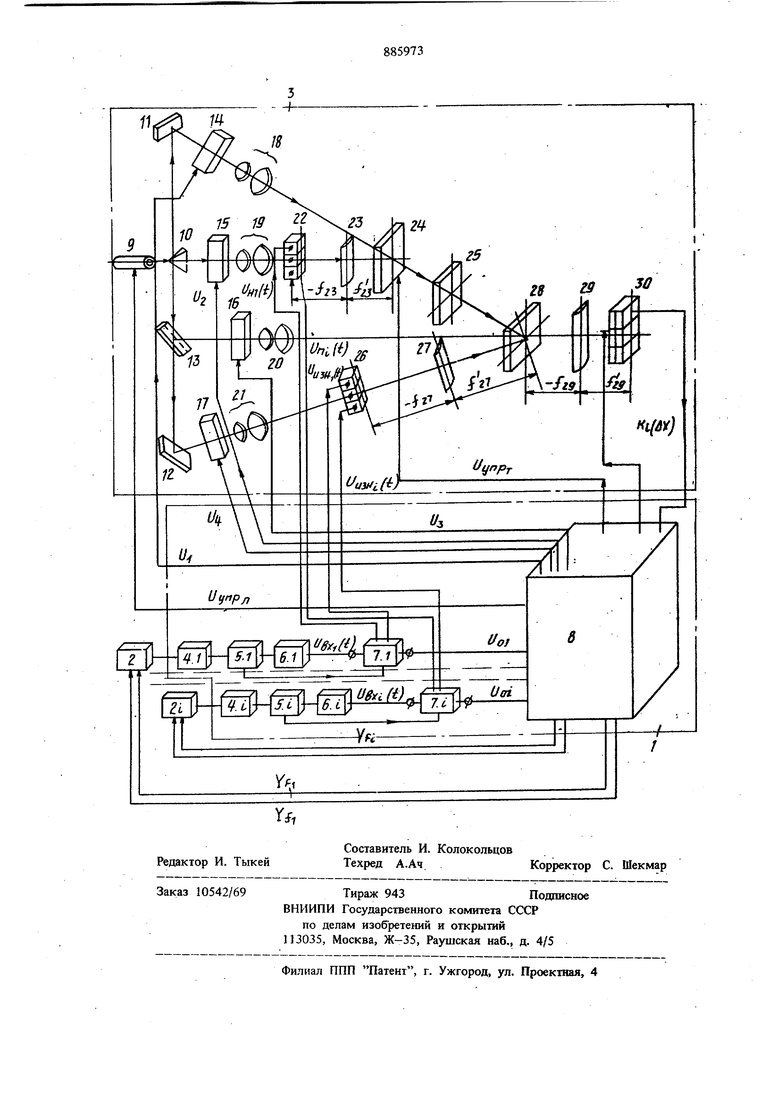

Изобретение относится к автоматическому управлению и может быть использовано для адаптивного управления группой металлорежущих станков. Известна система автоматического управлегшя станком, содержащая датчики текущих парамет ров резания, пороговые переключатели, элементы И, ИЛИ и электрический блок оптимизации процесса обработки деталей, которая регулирует скорость подачи и количество оборотов шпинделя 1. Однако эта система не учитывает вибрации упругой системы станок-приспособпение-инструмент-деталь (СПИД), которые являются важным информативным параметром, с помощью которого косвенным методом можно определить размерный износ режущего инструмента. Известна, также система адаптивного управления металлорежущими станками, содержащая датчик вибраций, фильтр, детектор колебаний, выпрямитель, схему сравнения, цифровую систему управления. Сигнал от датчика вибраций, установленного на резцедержателе станка, поступает через фильтр на детектор, который усиливает и демодулирует колебания, лежащие в выбранной полоса частот. Выходной сигнал выпрямляется и интегрируется для получения постоянного напряжения, пропорционального амплитуде вибраций системы СПИД. Это напряжение сравнивается с эталонным напряжением, соответствующим заданному низкому уровню вибращш. Сигнал рассогласования поступает на цифровую систему управления, которая, восстанавливая заданный уровень вибрации, регулирует скорость подачи, что позволяет обеспечить оптимальные условия обработки 2. Система имеет ряд недостатков. Одним из них является недостаточная надежность, так как система не учитьшает влияние совокупности побочных факторов, которые возникают в процессе работы станка, на качество обработки деталей. Фазо-частотная характеристика спектра вибраций не регистрируется. Кроме того, скорость выдачи команды цифровой системой управления невысока из-за необходимости восстановлений заданного уровня вибраций. Наиболее близким к предлагаемому является система адаптивного управле1шя станка ш, содержащая в каждом канале последовательно соединенные исполнительный элемент, датчик вибраций, усилитель, детектор и электронный затвор, а также блок управления, , связанный с оптическим процессором 3. Недостатком такой системы является низкая надежность. Цель изобретения - повышение надежности системы. Поставленная цель достигается тем, что в многоканальную систему адаптивного управления металлорежущими станками, содержащую блок управления, первый вход которого подключен к выходу блока считывания, подключенного первым входом к первому выходу блока управления, последовательно соединещйю лазер, светоделительную призму, первое зеркало, первый электронный затвор, подключенный ко второму выходу блока управления, первый расширитель и первый элемент регистра ции, подключенный вторь1м входом к третьему выходу блока управления, последовательно соединенные второй электронный затвор, подключенный к четвертому выходу блока управления и к светоделительной призме, второй расширитель пучка, первый блок акусто-оптической модуляции и первую Фурье-линзу, в задней фокальной плоскости которой расположен первый элемент регистращга, и в каждом канале последовательно соединенные исполнительный элемент, подключенный входом к пятому выходу блока управления, датчик вибраций, усилитель, детектор и электронный фильтр, первый выход которого соединен со вторым входом блока управления, второй выход - со входом первого блока акусто-оптической модуляции, а второй вход - со вторым выходом детектора данного канала, введены оптический фазовращатель, последовательно соединенные полупрозрачный оптический элемент, третий электронный затвор, третий расширитель пучка, второй элемент регист рации, вторую Фурье-линзу, и последовательно соединенные второе зеркало, четвертый электронный затвор, четвертый расширитель пучка, второй блок акусто-оптической модуляции .и .третью Фурье-линзу, в задней фокальной плоскости которой расположен второй элемент регистрации, оптически связанньш с выходом первого элемента регистрации через оптический фазовращатель, вход лазера подключен к шестому выходу блока управления, светоделительная призма через полупрозрачный оптический элемент связана со вторым зеркалом, ceдьмo и восьмой выходы блока управления соединены соответственно с третьим и четвертым электронными затворами, а вторые входы второго блока акусто-оптической модуляции подключены к третьим выходам электронных фильтров, причем блок считывания установлен в задней фокальной плоскости второй Фурье-линзы. На чертеже представлена схема системы. Система состоит из электронного узла 1 управления группой 2 станок-приспособлениеинструмент-деталь (СПИД) и многоканального оптического процессора 3. Электронный узел 1 управления содержит датчики 4 вибраций, соединенные через усилители 5 и детекторы 6 с электронными фильтрами 7, блок 8 управления, входы которого соединены с фильтрами 7. Процессор 3 содержит лазер 9 с перестраиваемой длиной волны, светоделительную призму 10, первое 11 и второе 12 зеркало, полупрозрачный оптический элемент 13, первый 14, второй 15, третий 16 и четвертый 17 электронные затворь, первый 18, второй 19, третий 20 и четвертый 21 расширители пучков, расположенные на оптической оси каждого пучка. Первый блок 22 акусто-оптической модуляции установлен в передней фокальной плоскости цилиндрической первой Фурье-линзы 23, в задней фокальной плоскости которой находится первый элемент 24 регистрами, оптический фазовращатель 25 расположен на одной оптической оси с элементом 24. Второй блок 26 акусто-оптической модуляции установлен в передней фокальной плоскости третьей Фурье-линзы 27, в задней фокальной плоскости которой расположен второй элемент 28 регистрации, которьш одновременно находится в передней фокальной плоскости, второй Фурье-линзы 29. Блок 30 считывания установлен в задней фокальнор плоскости Фурье-линзы 29. Система работает следующим образом. Сигналы от датчиков 4, расположенных на резцедержателях станков, поступают на усилители 5 и детекторы 6. С усилителей 5 переменное напряжение (Jbxi () поступает на фильтры 7, с первого выхода которых снимается постоянная составляющая Uoj входного напряжения иbxi (t) и подается на входы блока 8. Со второго выхода фильтров 7 снимается переменная составляющая Uj (t) которая подается на соответствующие входь блоков 22 и 26. Величина напряжения Uoi несет информацию о величине силы резания, а UG (t) - о характере вибраций узла 2 СПИД, Режим работы лазера 9 управляется сигналом иупрл, поступающим от блока 8. П)ок излз 1ения с длиной волны X, от лазера 9 расцепляется на три пучка светоделительной призмой. Ш. Первый пучок поворачивается зеркалом II и при открытом затворе 14, на входы которого от блока 8 поступает. управляющий сигнал U, , через расширитель 18 направляется на элемент 24, в качестве которого можно использовать фототермопластическую пластину. На блок питания элемента 24 от блока 8 поступает сигнал UynpT. Второй пучок излучения через затвор 15, который управляется сигналом от блока 8, и расширитель 19 направляется на входы блока 22, где происходит дифракция света на ультразвуковых волнах, возбуждаемых электрически ми сигналами и, (t) от датчиков 4 и измеряемых в момент начала процесса резания новым инструментом. Каждый акустооптический модулятор образует дифракционное поле, .определяемое формой подаваемого сигнала :Ui(t). В задней фокальной плоскости Фурьелинзы 23 формируются пространственные (Лектры вводимых сигналов Ui (t); Vi(fx,Yi)Ui(t,Yi) exp (-J 2irftt) a t, (1) где fj - пространственная частота спектра, -; V - скорость распространения ультра звуковой волны в звукопроводе модулятора; f - временная частота спектра. Таким образом, электрическое колебание с частотой ft преобразуется в пространственное и отображается на элементе 24 в точке с координатой X: X fxXif (3) где Xi - длина волны излучения. Первый пучок излучения является опорной волной для регистрации на элементе 24 спект ра вибраций упругой системы СПИД, измерен ных в начальный момент процесса резания. Mli (fX Yi) Ju«i (X, Yj) exp {-j 2Srf X) a x. (4) После этого затвор 15 закрьшается, и первый пучок проещ1рует спектр через четвер волновую пластину фазовращателя 25, вносящую фазовый сдвиг на 1Г(2 в спектр, на элемент 28. В качестве элемента 28 используется фотохромный материал. Элемент 13 делит падающий на него пучок света на две части. Один пучок, поворачиваясь зеркалом 12, через затвор 17, который управляется сигналом U4 от блока 8, и расширитель 21 направляется на блок 26. Через интервал времени, обусловленный стойкостью материала режущего инструмента и быстродействием системы управления, сигна лы от датчиков 4 поступают на соответствующие входы блока 26, где преобразуются в пространственный спектр вибраций:. Yi)lV,x, УО exp (-J 21ЙХ X) а x. (5 Поскольку спектры (fx,yi) (fx, Vi) сдвинуты по фазе на 1C а пластиной фазовра34щателя 25, то на элементе 28 происходит их вычитание, и регистрируется разностный спектр Vpj (f, Yj), характеризирующий износ режущего инструмента. Вторая часть пучка излучения, но уже с длиной волны 2, от элемента 13 через открытый затвор 16, на входы которого поступают сигналы Us от блока 8 и расширитель 20 направляется на элемент 28. Так как фотохромный материал регистратора чувствителен к интенсивности падающего излучения, то регистрируется энергетический спектр полезного сигнала вибраций Wpi (f х, yj). В задней фокальной плоскости Фурье-линзы 29 формируется автокорреляционная функция энергетического разностного спектра изношенного инструмента Kj (Дх)|Wp} (fx, Vi)exp(j 2СТх Дх) о X (6) Для перезаписи спектра на элемент 28 через элемент 13, затвор 16 и расширитель 20 направляется пучок излучения с длиной волны Хз, что обеспечивается режимом работы лазера 9. Автокорреляционная функция К|(Ах) считывается блоком 30, в качестве которого используется прибор зарядовой связи (ПЗС-матрица), на которую поступает с блока 8 управляющее напряжение Uynpj Выходной сигнал, характеризующий величину автокорреляционной функции Kj(Ах), .поступает на входы блока 8, который формирует управляющие команды Ypj-Yfi и выдает их на узлы 2 СПИД. Предлагаемая система имеет ряд преимуществ по сравнению с известными. Оптический процессор позволяет в реальном масштабе времени преобразовать сложный случайный сигнал вибраций узла СПИД в информативный параметр, характеризующий размерный износ инструмента. Система полностью устраняет отрш;ательное влияние побочных факторов, возникающих в процессе резания, что повышает надежность и точность управления, качество обработки деталей. Один оптический процессор обрабатывает информацию от группы металлорежущих станков со скоростью 10 бит/с, что значительно превышает скорость обработки информации электронной системой. Оптическая жстема по надежности и срокам эксплуатации превосходит электрошше системы. Формула изобретения Многоканальная система адаптивного управления металлорежущими станками, содержащая блок управления, первый вход которого подключен к выходу блока считывания, подклюiCHHoro первым входом к первому выходу блока управления, последователыю соединенны лазер, свегоделительную призму, первое зеркало, первый электронный затвор, подключенный ко второму выходу блока управления, первый ртеширитель пучка и первый элемент регистрации, подключенный вторым входом к третьему выходу блока управления, последова тельно соединенные второй электронный затвор, подключен1П1Ш к четвертому выходу блока ухфаэления и светоделительной призме, второй расширитель пучка, первый блок акусто-оптической модуляции и первую Фурье1ввдзуа в задней фокальной плоскости которой расцодожен первый элемент регистрации, ив канале последовательно соединенные исполдательный элемент, подключенный входом к 1штрму выходу блока управления, датчик . вибраций, усилитель, детектор и электронный фильтр, первый выход которого соединен со вторым входом блока управления, второй выход - со входом первого блока акустооптической модуляции, а второй вход - со вторым выходом детектора данного канала, отличающаяся тем, что, с целью повышения надежности, она содержит оптический фазовращателЬ) последовательно соединенные полупрозрачный оптический элемент, третий электронный затвор, третий расширитель пучка, второй элемент регистрации. вторую Фурье-линзу, и последовательно соединенные второе зеркало, четвертый электронный затвор, четвертый расишритель пучка, второй блок акусто-оптической модуляции и третью Фурье-линзу, в задней фокальной плоскости которой расположен второй элемент регистрации, оптически связанный с выходом первого элемента регистрации через оптический фазовращатель, вход лазера подключен к шестому выходу блока управления, светоделительная призма через полупрозрачный оптический элемент связана со вторым зеркалом, седьмой и восьмой выходы блока управления соединены соответственно с третьим и четвертым электронными затворами, а вторые входы второго блока акусто-оптической модуляции подключены к третьим выходам электронных фильтров, причем блок считьтания установлен в задней фокальной плоскости второй Фурьелинзы. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1242751, кл. G 05 В 13/02, опублик. 1968. 2.Патент Великобритании № 1217962, кл. G 05 D 19/02, опублик. 1968. 3.Авторское свидетельство СССР по заявке № 2796269/24, кл. G 05 В 19/39, 1979 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления металлорежущим станком | 1981 |

|

SU1000157A1 |

| Устройство для программного управления металлорежущими станками | 1985 |

|

SU1315236A1 |

| Устройство компенсации погрешностей обработки на металлорежущих станках | 1986 |

|

SU1706836A1 |

| Устройство для измерения скорости износа режущего инструмента | 1984 |

|

SU1188581A1 |

| Интерференционное устройство для измерения линейных перемещений | 1989 |

|

SU1714346A1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЦЕНКИ ПАРАМЕТРОВ ПРЕОБРАЗОВАТЕЛЕЙ ИЗОБРАЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2177163C2 |

| Акустооптический анализатор спектра | 1987 |

|

SU1492307A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ И НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2085844C1 |

| ДВУСТОРОННИЙ ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ КОНЦЕВЫХ МЕР ДЛИНЫ | 2014 |

|

RU2557681C1 |

Авторы

Даты

1981-11-30—Публикация

1979-12-17—Подача