Известные ванны-автоматы и полуавтоматы для гальва-гических покрытий могут работать лишь с наружными (полосками пли частично конформными) анодами. Вследствие этого сплониное, а тем более равномерное (одинаковое но толщине), покрытие миогих сложных, в частности пустотелых, предметов в них не удается, особенно сггли ocyniecTвляют покрытие из электролитов с плохой рассенваюгцей способностью, нанример хромовых. Поэтому всякая сложная хролшровка даже МЕССОвых изделий ведется не в автоматах, а в стационарных ваннах, и результаты работы зависят от точности производимой вручную установки конформных анодов.

Некоторые специализированные ванны облегчают использование внутренних анодов в сравнительно простых случаях (например ванна Канпгпа для хромирования ободьев велосипедных колес), по работа на них пе автоматизирована.

Описываемая гальваническая ваи} а-полуавтомат с внтковым устройством для перемещения покрываемых изделий и анодов имеет следующие технологические и механические преимущества но сравнению с существующими.

1)Одновременное координированное перемещение в ванне катодных и аиодных контактов допускает работу с анодами, расположенными как Вне, так и внутри покрываемых изделий, благодаря чему становится возможным покрытие изделий |:ложной формы и, в частности, пустотелых (применением конформных анодов), а также расширяется номенклатура изделий, обрабатываемых методом поточного пронзводства.;

2)Постоянное сохранение взаимного расцоложення изделий - катодов и анодов при перемещении их в ваипе обеспечивает равномерное покрытие металлом, в результате чего улучшается качество покрь1тия, экономится электрОоПит и сокращается время обработки. На стр. 1 в строке 2 сверху вместо «полосками следует читать «плоскими.

ОПЕЧАТКА

№ 88605- 2 -

3)Возможнасть сокращения расстояний между анодами и катодами позволяет значительно эффективнее использовать объем ванны и тем самым увеличить ее производительность.

4)Витковая система транспортера более проста и удобна, чем обычно применяемые для передвижения деталей шарнирные цепи.

Особенность описываемой гальванической ванны-полуавтомата заключается в том, что рабочие шины электродов (катода и анода) укреплены на внутренней стороне враш,ающегося двухходового виткового устройства, с помош,ью которого перемешают в ванне катоды - покрываемые изделия и конформные им внутренние или внешние аноды, шарнирно подвешенные к медным роликам с ребордами, движущимися по рабочим шинам так, что расстояние между контактами при перемещении их в ванне остаются постоянными. Устройство рабочих шин (в зависимости от режима покрытия изделий) изменяется путем изготовления цельных или составных (из любого числа) одинаково расположенных в обоих витках, равных медных долек с изоляцией между ними.

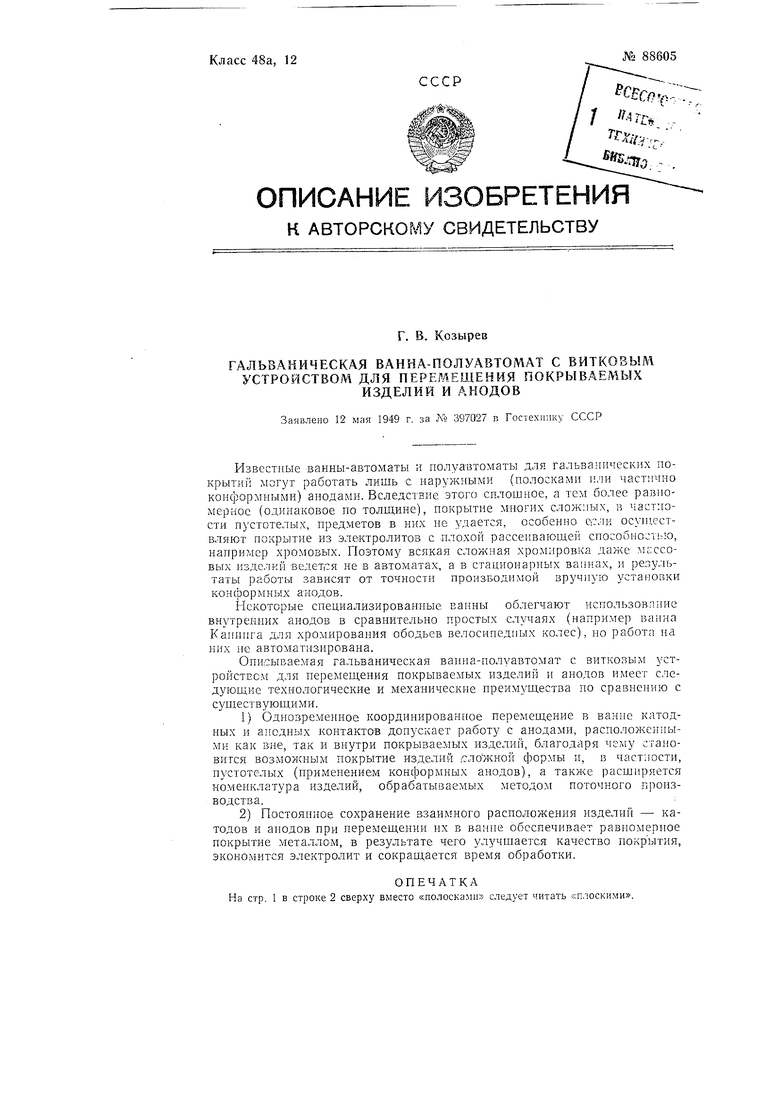

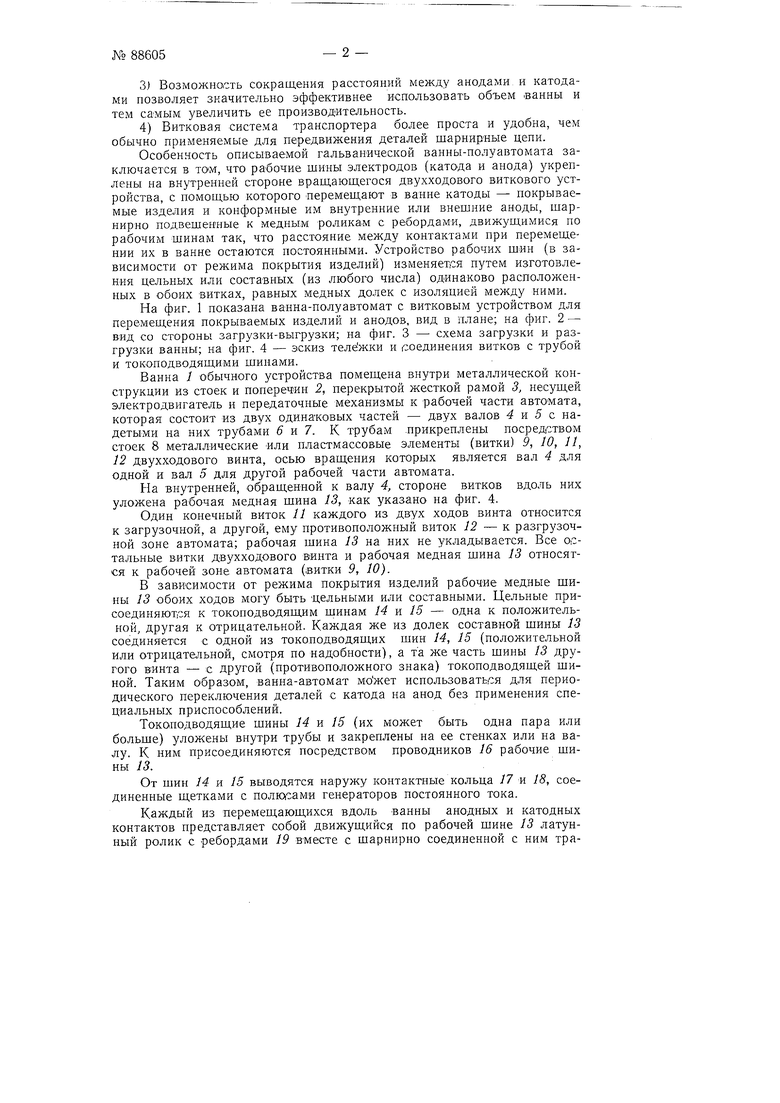

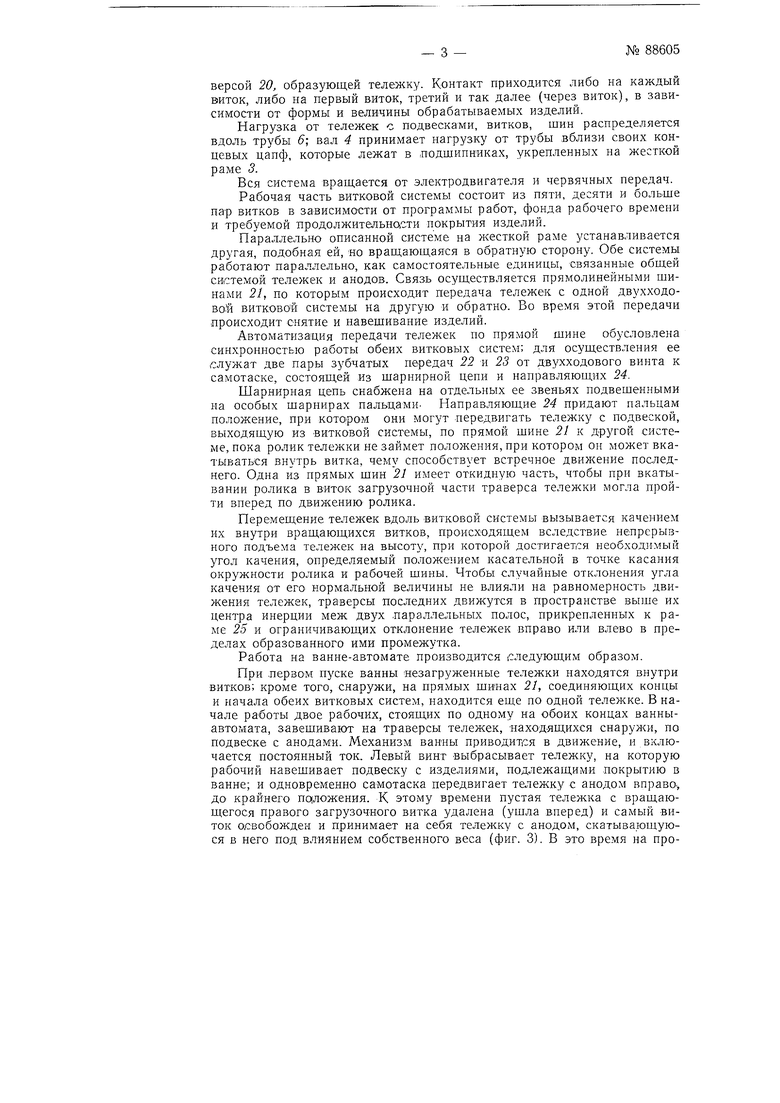

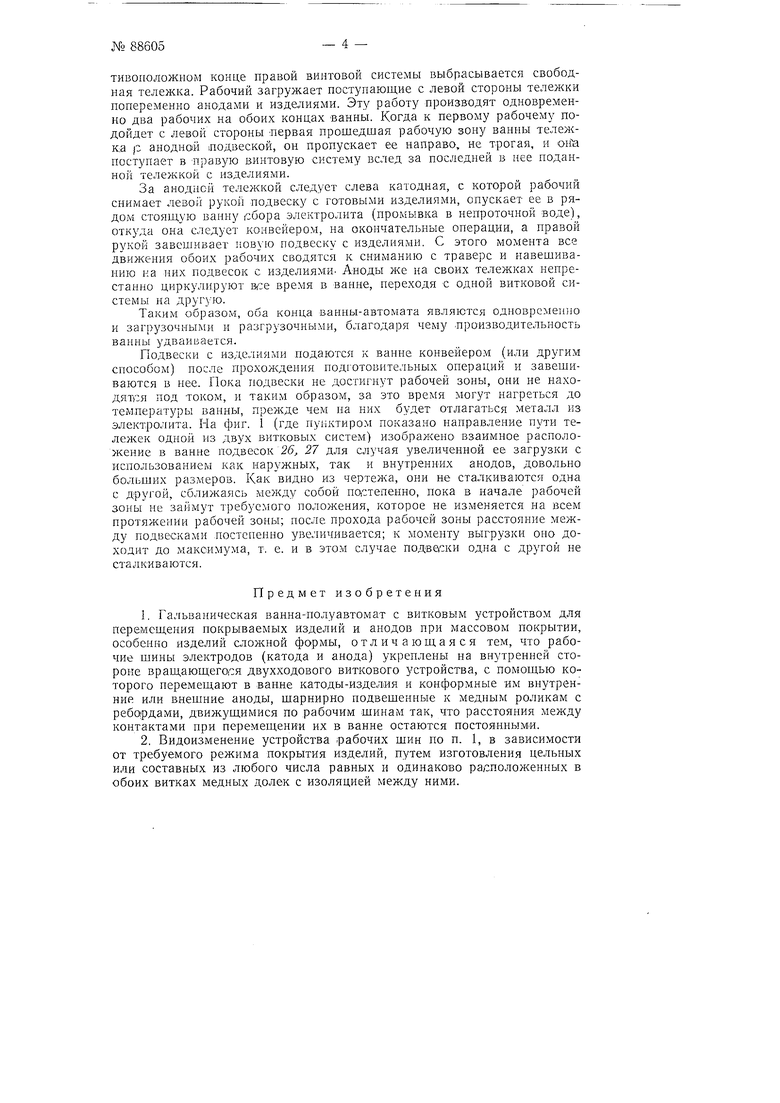

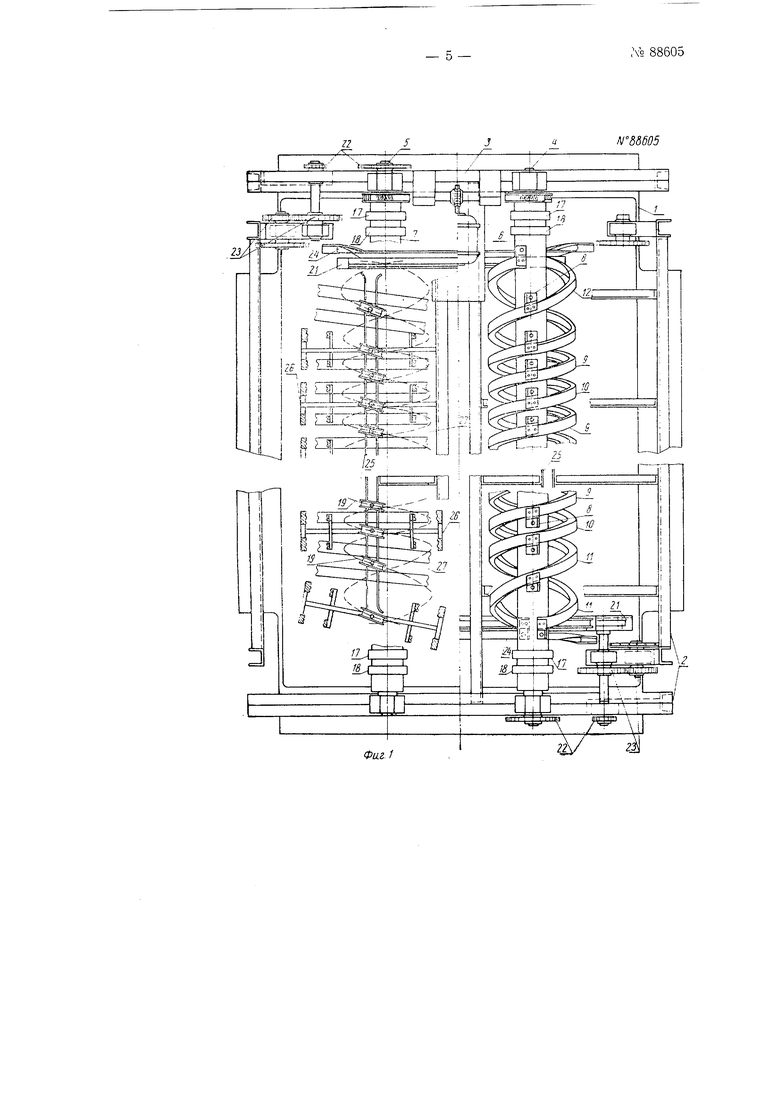

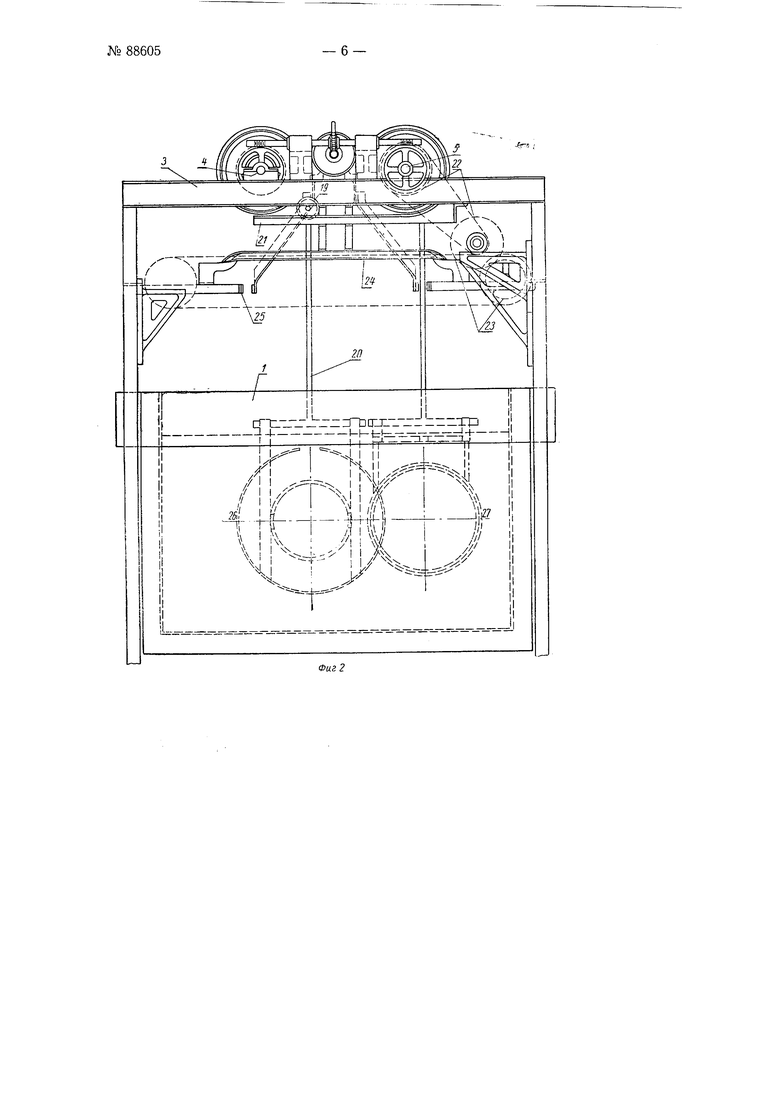

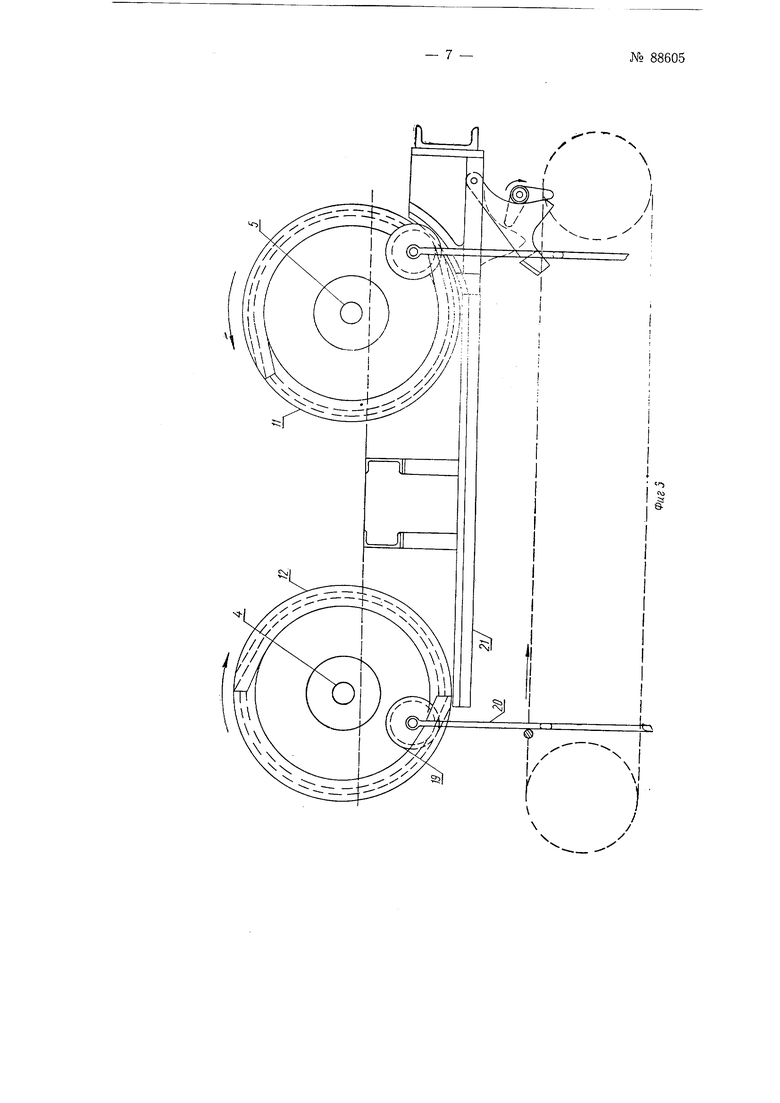

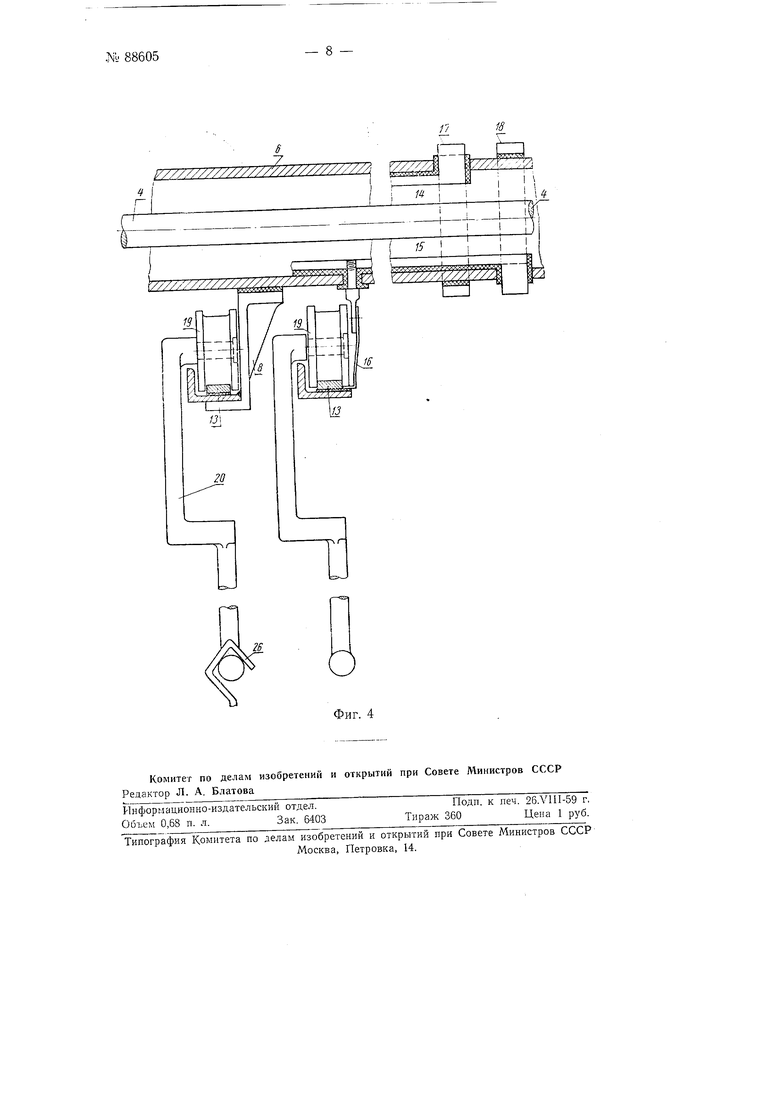

На фиг. 1 показана ванна-полуавтомат с витковым устройством для перемещения покрываемых изделий и анодов, вид в плане; на фиг. 2 - вид со стороны загрузки-выгрузки; на фиг. 3 - схема загрузки и разгрузки ванны; на фиг. 4 - эскиз тележки и соединения витков с трубой и токоподводящими щинами.

Ванна 1 обычного устройства помещена внутри металлической конструкции из стоек и поперечин 2, перекрытой жесткой рамой 3, несущей электродвигатель и передаточные механизмы к рабочей части автомата, которая состоит из двух одинаковых частей - двух валов 4 и 5 с надетыми ца них трубами /5 и 7. К трубам .прикреплены посредством стоек 8 металлические «ли пластмассовые элементы (витки) 9, 10, 11, 12 двухходового винта, осью вращения которых является вал 4 для одной и вал 5 для другой рабочей части автомата.

На внутренней, обращенной к валу 4, стороне витков вдоль них уложена рабочая медная щина 13, как указано на фиг. 4.

Одиц конечный виток 11 каждого из двух ходов винта относится к загрузочной, а другой, ему противоположный виток 12 - к разгрузочной зоне автомата; рабочая шина 13 на них не укладывается. Все остальные витки двухходового Винта и рабочая медная щина 13 относятся к рабочей зоне автомата (витки 9, 10).

В зависимости от режима покрытия изделий рабочие медные шины 13 обоих ходов могу быть Цельными или составными. Цельные присоединяются к токоподводящим щинам 14 к. 15 - одна к положительной, другая к отрицательной. Каждая же из долек составной шины 13 соединяется с одной из токоподводящих щин 14, 15 (положительной или отрицательной, смотря по надобности), а та же часть шины 13 другого в-инта - с другой (противоположного знака) токоподводящей шиной. Таким Образом, ванна-автомат может использоваться для периодического переключения деталей с катода на анод без применения специальных приспособлений.

Токоподводящие щины 14 и 15 (их может быть одна пара или больше) уложены внутри трубы и закреплены на ее стенках или на валу. К ним присоединяются посредством проводников 16 рабочие щины 13.

От щин 14 и 15 выводятся наружу контактные кольца 17 и 18, соединенные щетками с полЮ|Сами генераторов постоянного тока.

Каждый из перемещающихся вдоль ванны анодных и катодных контактов представляет собой движущийся но рабочей щине 13 латунный ролик с ребордами 19 вместе с шарнирно соединенной с ним траверсой 20, образующей тележку. Контакт приходится либо на каждый виток, либо на первый виток, третий и так далее (через виток), в зависимости от формы и величины обрабатываемых изделий.

Нагрузка от тележек с подвесками, витков, шин распределяется вдоль трубы 6; вал 4 принимает нагрузку от трубы вблизи своих концевых цапф, которые лежат в -подшипниках, укрепленных на жесткой раме 3.

Вся система вращается от электродвигателя и червячных передач.

Рабочая часть витковой системы состоит из пяти, десяти и больше пар витков в зависимости от программы работ, фонда рабочего времени и требуемой лродолжптельнасти покрытия изделий.

Параллельно описанной системе па жесткой раме устанавливается другая, подобная ей, но вращающаяся в обратную сторону. Обе системы работают параллельно, как самостоятельные единицы, связанные общей системой тележек и анодов. Связь осуществляется прямолинейными шинами 21, по которым происходит передача тележек с одной двухходовой витковой системы на другую и обратно. Во время этой передачи происходит снятие и навешивание изделий.

Автоматизация передачи тележек по прямой шине обусловлена синхронностью работы обеих витковых систем; для осуществления ее служат две пары зубчатых передач 22 и 23 от двухходового винта к самотаске, состоящ,ей из шарнирной цепи и направляющих 24.

Шарнирная цепь снабжена на отдельных ее звеньях подвешенными на особых шарнирах пальцами. Направляющие 24 придают пальцам положение, при котором они могут передвигать тележку с подвеской, выходящую из витковой системы, по прямой шине 21 к другой системе, пока ролик тележки не займет положения, при котором он может вкатываться внутрь витка, чему способствует встречное движение последнего. Одна из прямых шин 21 имеет откидную часть, чтобы при вкатывании ролика в виток загрузочной части траверса тележки могла пройти вперед по движению ролика.

Перемещение тележек вдоль витковой системы вызывается качением их внутри вращающихся витков, происходящем вследствие непрерывного подъема тележек на высоту, при которой достигается необхОлТ.имый угол качения, определяемый положением касательной в точке касания окружности ролика и рабочей шины. Чтобы случайные отклонения угла качения от его нормальной величины не влияли на равномерность движения тележек, траверсы последних движутся в пространстве выше их центра инерции меж двух .параллельных полос, прикрепленных к раме 25 и ограничивающих отклонение тележек вправо или влево в пределах образованного ими промежутка.

Работа на ванне-автомате производится следующим образом.

При .первом пуске ванны незагруженные тележки находятся внутри витков; кроме того, снаружи, на прямых шинах 21, соединяющих концы и начала обеих витковых систем, находится еще по одной тележке. В начале работы двое рабочих, стоящих по одному на обоих концах ванныавтомата, завешивают на траверсы тележек, находящихся снаружи, по подвеске с анодами. Механизм ванны приводится в движение, и включается постоянный ток. Левый винт .выбрасывает тележку, на которую рабочий навешивает подвеску с изделиями, подлел ащими покрытию в ванне; и одновременно самотаска передвигает тележку с анодом вправо., до крайнего наложения. К этому времени пустая тележка с вращающегося правого загрузочного витка удалена (ушла вперед) и самый виток освобожден и принимает на себя тележку с анодом, скатываюш.уюся в него под влиянием собственного веса (фиг. 3). В это время на про№ 88605

№ 88605 4 -

тивоположном конце правой винтовой системы выбрасывается свободная тележка. Рабочий загружает поступающие с левой стороны тележки попеременно анодами и изделиями. Эту работу производят одновременно два рабочих на обоих концах ванны. Когда к первому рабочему подойдет с левой стороны лервая прошедшая рабочую зону ванны тележка р анодной лодвеской, он пропускает ее направо, не трогая, и oifa поступает в винтовую систему вслед за последней в нее поданной тележкой с изделиями.

За анодной тележкой следует слева катодная, с которой рабочий снимает левой рукой подвеску с готовыми изделиями, опускает ее в рядом стоящую ванну i:6opa электролита (промывка в непроточной воде), откуда она следует конвейером, на окончательные операции, а правой рукой завешивает новую подвеску с изделиями. С этого момента все движения обоих рабочих сводятся к сниманию с траверс и навешиванию на них подвесок с изделиями- Аноды же на своих тележках непрестанно циркулируют Bice время в ванне, переходя с одной витковой системы на другую.

Таким Образом, оба конца ванны-автомата являются одновременно и загрузочными и разгрузочными, благодаря чему Производительность ванны удваивается.

Подвески с изделиями подаются к ванне конвейером (и.яи другим способом) после прохол деиия подготовительных операций и завегииваются в нее. Пока подвески не достигнут рабочей зоны, они не паходятг:я под током, и таким образом, за это время могут нагреться до температуры ванны, прежде чем па них будет отлагаться металл из электролита. На фиг. 1 (где пунктиром показано направление пути тележек одной из двух витковых систем) изображено взаимное расположение в ванне подвесок 2(5, 27 для случая увеличенной ее загрузки с использованием как наружных, так и внутренних анодов, довольно больших размеров. Как видно из чертежа, они не сталкиваются одна с другой, сближаясь между собой постепенно, пока в начале рабочей зоны не займут требуемого положения, которое не изменяется на всем протяжении рабочей зоны; после прохода рабочей зоны расстояние между подвесками постепепно уве.чичивается; к моменту выгрузки оно доходит до максимума, т. е. и в этом случае подве|;ки одна с другой не cтaJпcивaютcя.

Предмет изобретения

1.Гальваническая ванна-полуавтомат с витковым устройством для перемещения покрываемых изделий и анодов при массовом покрытии, особенно изделий сложной формы, отличающаяся тем, что рабочие шины электродов (катода и анода) укреплены на внутренней сторопе вращающего я двухходового виткового устройства, с помощью которого перемещают в ванне катоды-изделия и конформные им внутренние или внешние аноды, шарнирно подвешенные к медным роликам с ребордами, движущимися по рабочим щинам так, что расстояния между контактами нри перемещении их в ванне остаются постояппьши.

2.Видоизменение устройства рабочих шин по п. 1, в зависимости от требуемого режима покрытия изделий, путем изготовления цельных или составных из любого числа равных и одинаково расположенных в обоих витках медных долек с изоляцией между ними.

№д6605

S/ J

Фа.г. 1

-41 I

V.f

4

- r

1Д

//

//

//

-rfV, I V

--IP

Xv

M, I I

I } l 1//-4

) i Vx

./

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего цинкования металлических деталей под флюсом | 1957 |

|

SU112625A1 |

| КАССЕТА ДЛЯ РАЗМЕЩЕНИЯ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ПРИ НАНЕСЕНИИ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 1991 |

|

RU2023764C1 |

| Установка для электролитического нанесения покрытий на длинномерные цилиндрические изделия | 2024 |

|

RU2840882C1 |

| АВТОМАТ ДЛЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ | 1956 |

|

SU110058A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 2006 |

|

RU2339744C2 |

| ЭЛЕКТРОЛИЗЁР ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2003 |

|

RU2234559C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1991 |

|

RU2015208C1 |

| Устройство для электрохимической обработки крупногабаритных деталей | 1990 |

|

SU1754799A1 |

| ПОДВЕСКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2714359C1 |

| Электролизер с ртутным катодом | 1979 |

|

SU817094A1 |

Авторы

Даты

1950-01-01—Публикация

1949-05-12—Подача