Изобретение относится к составем глазурей для изготовления керамичес них плиток для пола. Известна глазурь, включающая ком поненты, вес.%: 43,7-60,0 8,0-14,1 10,0-18,0 0,5-5,9 0,5-0,9 1,0-5;5 1,0-5,2 10,0-18,6 .,1,0-1,5 1 Недостатком этой глазури является невысокая белизна и матовость. Наиболее близкой по достигаемому результату к изобретению является глазурь, содержащая компоненты,вес. SiOa53-62 СаО28-37 B-jOa8-10 Na O1-2 2. Недостатком такой глазури являет ся узкий интервал обжига (980-1030 Целью изобретения является расширение интервала обжига. Это достигается тем, что глазурь включающая SiOi, СаО, , NaiO,. дополнительно содержит , МдО, при следующем соотнесений компонентов, вес.%: SiOi42,8-54,0 СаО 19,6-28,6 ,9-8,9 NaoO5,3-7,2 ,2-11,9 МдО1,0-1,4 FejiO lfO-1,4 В качестве сырья используют следуннцие материалы, вес.%: Датолит39,0 Эрклез28,0 Полевой шпат 18,0 Глина ВО5,0 Глинозем5,0 Мел5,0 КМЦ0,5 . Глазурь готовят следующим образом. Компоненты измельчают в шаровых мельницах без предварительного фриттования, измельчение материалов производят в сыром виде мокрым способом в течение 12-18 ч. Полученная глазурная суспензия имеет влажность 3338%, плотность 1,5-1,65. Тонкость помола характеризуется остатком на сите 0063 не более 0,15%.

Отпрессованную из обычных керамических масс плитку для полов после сушки с влажностью не более 1% и температурой не выше смачивают путем пульверизации водой по лйцевойг поверхности с проникновением влаги на глубину не более 1/4 тол.щины плитки. Затем методом полива наносят слой глазури по всей поверхности плитки. Глазурная суспензия легко впитывается черепком, образуя Ьовный слой через 5-5 с. Расход глазурной суспензии 25-35 г на площадь 200x200 мм.

Обжиг производят в щелевых роликовых печах при продолжительности 3090 мин, температуре 950-1060 С.,

Изделия после обжига имеют глухое бархатисто-матовое покрытие с равномерным разливом без наколов, сборки, вскипания и пузырей.

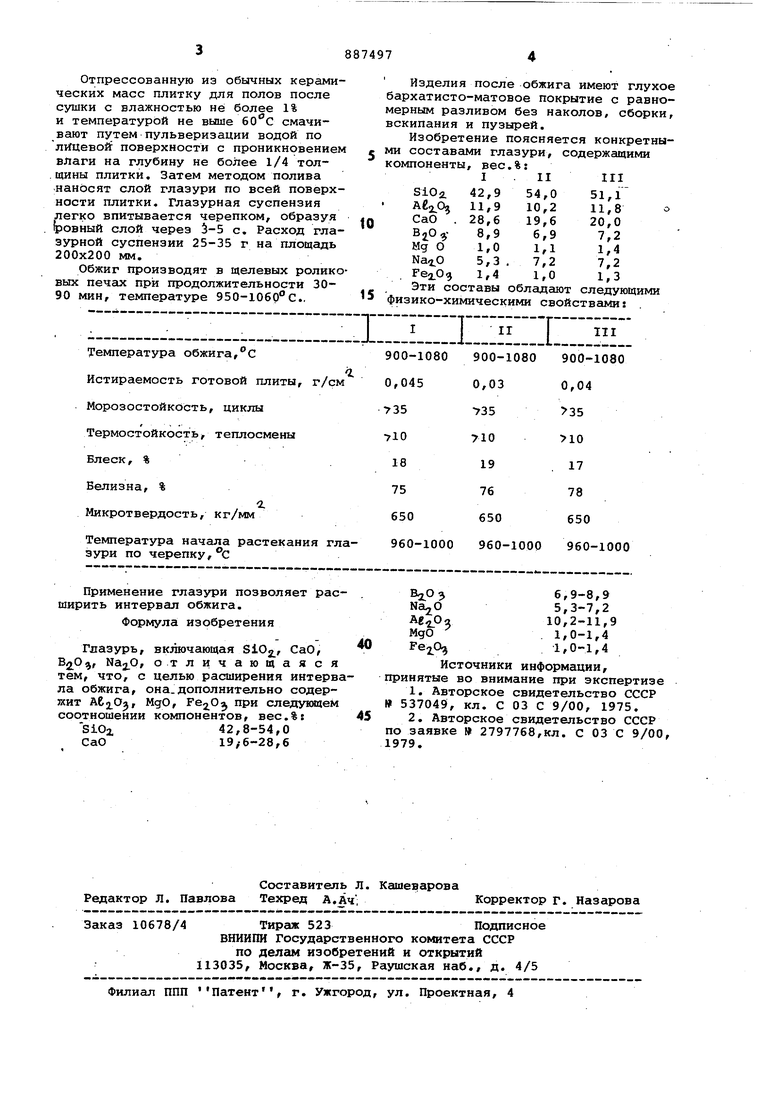

Изобретение поясняется конкретныМИ составами глазури, содержащими

компоненты, вес.%:

III

I . II

SiOi 42,9 54,0 51,1 11,9 10,2 11,8

28,e

CaO

19,6 20,0 8,9 ,9 7,2 Mg О 1,0 1,4

1,1 5,3 7,2 7,2 ) 1,4 1,0 1,3

Эти составы обладают следующими физико-химическими свойствами:

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырая матовая глазурь | 1981 |

|

SU1066954A1 |

| Сырая матовая глазурь | 1981 |

|

SU1054313A1 |

| Глазурь | 1977 |

|

SU662515A1 |

| Нефриттованная глазурь | 1983 |

|

SU1137089A1 |

| Нефриттованная глазурь | 1981 |

|

SU1025678A1 |

| Красная глазурь | 1983 |

|

SU1154230A1 |

| НЕФРИТТОВАННАЯ ГЛАЗУРЬ | 2006 |

|

RU2326828C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2335469C1 |

| Нефриттованная глазурь | 1977 |

|

SU667515A1 |

| Глазурь | 1984 |

|

SU1165655A1 |

Температура начала растекания гла- 960зури по черепку,с Применение глазури позволяет расширить интервал обжига. Формула изобретения Глазурь, включающая SiOj, СаО, , , отличающаяся тем, что, с целью расширения интервала обжига, она.дополнительно содергхит At-iO, MgO, при следующем соотношении компонентов, вес.%:45 SiOi42,8-54,0 СаО19,-6-28,6 при 5 по 197 1000 960-1000 960-1000 ,9-8,9 ,3-7,2 Ag Oa10,2-11,9 MgO .1,0-1,4 ,0-1,4 Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 37049, кл. С 03 С 9/00, 1975. 2.Авторское свидетельство СССР заявке 2797768,кл. С 03 С 9/00, 9.

Авторы

Даты

1981-12-07—Публикация

1979-09-21—Подача