(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ТКАЦКОГО

СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля работы ткацкого станка | 1972 |

|

SU611953A1 |

| Устройство для сбора дискретной информации | 1979 |

|

SU858056A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ЧИСЛА ПРОСТОЕВ ОБОРУДОВАНИЯ | 1991 |

|

RU2017219C1 |

| Устройство для управления с контролем | 1986 |

|

SU1345213A1 |

| Система дистанционного управления группой объектов | 1984 |

|

SU1255998A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКОЙ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2026779C1 |

| Устройство для контроля состояния оборудования | 1976 |

|

SU744681A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 2011 |

|

RU2494006C2 |

| Устройство для контроля и сигнализации | 1990 |

|

SU1795494A1 |

| Устройство для управления автотранспортным производством | 1975 |

|

SU601727A1 |

1

Изобретение относится к области автоматических устройств для контроля работы технологического оборудования и предназначено для контроля состояния ткацких станков в ткацком производстве текстильных предприятий.

Известно устройство для контроля работы ткацкого станка, содержащее датчики контроля неисправности ткац-. кого станка, блок сбора информации, узел автоматического останова, блоки сигнализации, световое табло, блок логики и источник питания J.

Данное устройство обеспечивает регистрацию состояния датчиков, вывод информации на световое табло и в систему сбора информации.

Недостатками известного.устройства являются: пассивный характер поступления информации, обусловленныйотсутствием сигналов об изменении состояния станка, большой расход аппаратуры как в самом устройстве, так и в стыкуемом с ним блоке сбора информации и в устройстве индикации, сложность обнаружения неисправности как в самом устройстве, так и в сопрягаемых с ним средствах передачи информации.

Известно также устройство для контроля состояния ткацкого станка, содержащее блоки автоматических датчиков контроля,, требукяцих останова

to станка, автоматических датчиков контроля, не требующих-останова станка, ручных датчиков неисправности станка, ручных датчиков технологических простоев, сбора информации,

« останова станка, управления станком, логики, развязки, регистрации простоев и блок питания L J.

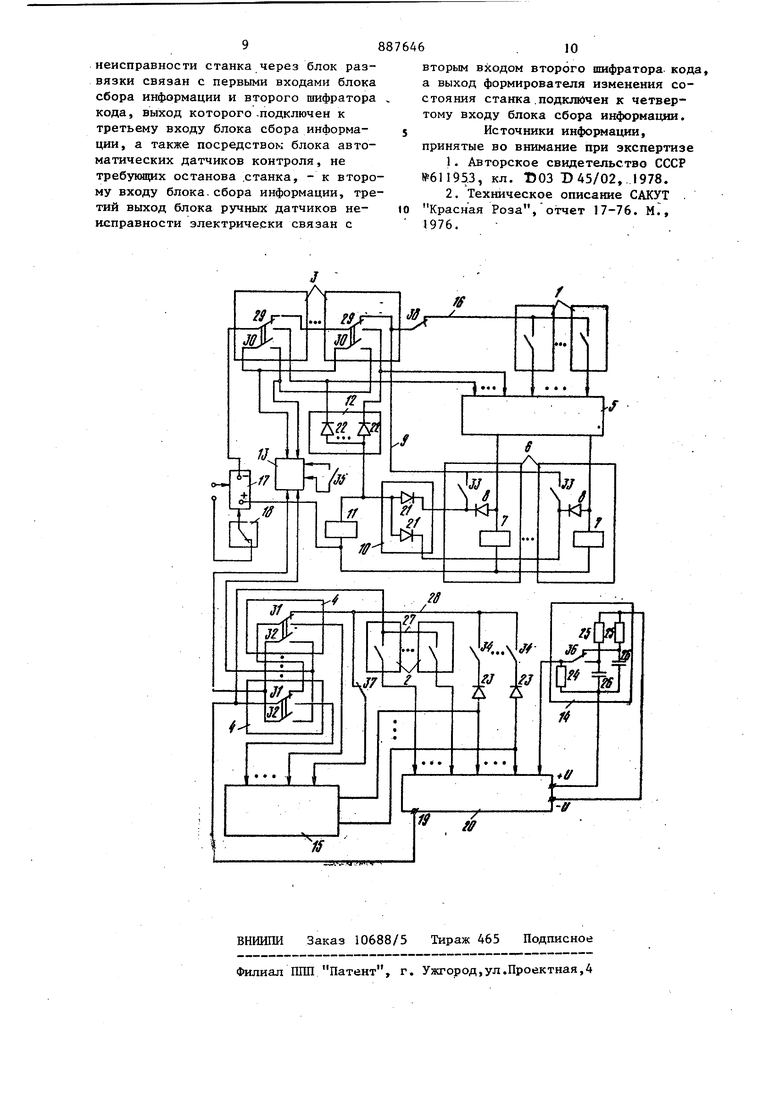

Недостатками такого устройства являются: возможность появления про30тиворечивьтх сигналов при одновременном срабатывания ручных и автоматических датчиков, большой объем аппаратуры и дополнительные линии связи. 3 Целью изобретения является расшИ рение функциональных возможностей устройства и повышение качества конт роля. Это достигается тем, что устройство для контроля состояния ткацкого станка, содержащее блоки автоматичес ких датчиков контроля, требующих останова станка, автоматических датчиков контроля, не требующих останова станка, ручных-датчиков неисправности станка, датчиков ; технологических простоев, сбора информации, останова станка, управления станком, логики, развязки, регистрации простоев и блок питания, содержит шифраторы кодов, второй бло логики, повторитель сигналов останова и формирователь изменения состояния станка, причем первый выход блок ручных датчиков технологических простоев посредством елока автоматических датчиков контроля, требующих останова станка, и первого шифратора кода подключен. первый вход регист ратора простоя, второй выход блока . ручных датчиков технологических простоев соединен с вторым входом регис простоев, третий выход блока ручных датчиков технологических простоев через второй и первьш блоки логики подсоединен к третьему входу регистратора простоеб, а четвертый выход блока ручных датчиков технологических простоев электрически связан с блоком останова станка, выход второго блока логики посредством повторителя сигналов останова соединен с четвертым входом регистратора простоев и формирователем изменения состояния станка, при этом повторитель сигналов останова электрически связан с блоком питания, а первый выход блока ручных датчиков неисправ ности станка подключен к второму вхо ду блока останова-станка, второй выход блока ручных.датчиков неисправности станка через блок развязки связан с первыми входами блока сборка информации и второго шифратора кода, выход которого подключен к третьему входу блока сбора информации, а такж посредством блока автоматических дат чиков контроля, не требующих останова станка, - к второму входу блока сбора информации, третий выход блока ручных датчиков неисправности электр чески связан с вторым входом второго шифратора кода, а выход формирова6теля изменения состояния станка подключен к четвертому входу блока сбора информации. На чертеже приведена блок-схема предложенного устройства. На схеме: I - блок автоматических датчиков контроля, требующих останова станка, 2 - блок автоматических датчиков, не требующих останова станка, 3 - блок ручных датчиков технологических простоев, 4 - блок ручных датчиков неисправности станка, 5 - первый шифратор кода, 6 регистратор простоев, 7 - реле, 8 разделительные диоды, 9 - шина самоблокировки ,10- первый блок логики, 11- повторитель сигналов останова, 12- второй блок логики,- 13 - блок останова станка, 14 - формирователь, 15 - второй шифратор кода, 16 - первая шина,17- блок питания, 18блок управления станком, 19 - входная клемма, 20 - блок сбора информации, 21, 22, 23 - диоды, 24, 25 резисторы, 26 - конденсатор, 27, 28- вторая и третья шины. Кроме того, на блок-схеме показаны контакты 29, 30 блока 3 ручных датчиков технологических простоев, контакты 31 и 32 блока 4 ручных датчиков неисправности станка, контакты 33 и 34 реле 7, контакты 35, 36i 37, 38 повторителя 11 сигналов датчиков. Размыкающие контакты 29 блока 3 ручных датчиков технологических простоев подключены последовательно посредством шины 9 самоблокировки к второму входу регистратора 6 простоев. Одновременно через размыкающий контакт 38 повторителя 11 сигналов останова и через блок 2 автоматических датчиков контроля, не требующих останова станка, размыкающие контакты 29 подключены на первый вход первого шифратора 5 кода, выход которого связан с первым входом регистратора 6 простоев. Замыкающие контакты 29блока 3 ручных датчиков технологических простоев посредством второго блока 12 логики подключены к повторителю 11 сигналов останова и первому блоку 10 логики. Замыкающие контакты 30блока 3 ручных датчиков технологических простоев и замыкающие контакты 32 блока 4 ручных датчиков неисправности .станка подключены к блоку 13 останова станка. Первый вход блока 20 сбора информации связан 5 с первым входом второго шифратора 1 кода, а посредством диодов 23, замы кающих контактов 34 и размыкающих контактов 31, включенных последовательно, связан с третьим входом (клемма 19) блока 20 сбора информации и через блок 2 автоматических датчиков .контроля, не требующих оста нова станка, - с его вторым входом. К. четвертому входу блока 20 сброса информации подключен также формирова тель 14 изменения состояния станка. Устройство работает следующим образом . В исправном (рабочем ) состоянии станка напряжение через замкнутые контакты 29 блока 3 ручньк датчиков технологических простоев и через контакт 38 повторителя 11 сигналов останова поступает на первую шину 16 и пшну 9 самоблокировки. При замыкании одного из контактов блока 1 автоматических- датчиков контроля, требующих останова станка, поступает сигнал на соответствующий вход первого шифратора 5. кода, с выхода которого код данного датчика подается на входы регистратора 6 простоев При этом соответствующие реле 7 узло регистратора простоев срабатывают и становятся на самоблокировку, подключаясь через разделительные диоды 8и собственные контакты 33 к шине 9самоблокировки. После замыкания контактов 33 сигналы с шины 9 самоблокировки через первый блок 10 логики поступ-ают на вход повторителя 11 сигналов останова. Разделительные диоды 8 обеспечивают задержку включени повторителя 11 сигналов останова до окончания включения реле 7. После срабатывания повторитель 11 сигналов .останова контактом 38 отключает питание с первой шины 16. Тем самым ко останова фиксируется и защищается от ложных сигналов с других автоматических датчиков.. Кроме того, повто ритель 11 сигналов останова контактом 37 снимает код рабочего состояния станка с входа второго шифратора 15 кода и .блока 20 сбора информации контактом 36 воздействуя на формиров тель 14, посьшает извещаюш11й сигнал изменения состояния станка в блок 20 сбора информации и контактом 35 воздействует на блок 13 останова станка. Формирование извещающего сигнала происходит следующим образом. 6 При подключении контакта 36 к одному из конденсаторов 26 возникает импульс разряда последнего через резистор 24 до уровня, определяемого делителем на резисторах 25 и 24. При этом отключенный конденсатор 26 заряжается до уровня HCto4HHKa питания. Таким образом, при срабатывании любого блока 1 автоматических датчиков, требующих останова станка, в блок 20 сбора.информации поступают импульсный извещающий сигнал и код причины останова. Последний поступает в блок 20 сбора информации с регистратора 6 простоев через контакты 34, диоды 23 блока развязки и сохраняется в течение всего времени останова станка. В блок 20 сбора информации сигнал передается по команде разрешения, поступаклцей с входной клеммы 19. Данный сигнал поступает на шины 27 и 28 и на блок 4 ручных датчиков неисправности станка. Ввод информации осуществляется как па инициативе системы сбора, так и по инициативе самого устройства. В последнем случае используются инициативные сигналы формирователя 14. После устранения причины останова ( например;после ликвидации обрыва) и при запуске станка кратковременно размыкается контакт блока 18 управления станком. Тем самым осуществляется выключение регистратора 6 простоев и повто- . рителя 11 сигналов останова. При зтом формирователем J4 формируется извещающий сигнал окончания останова, снимается код останова и восстанавливается код рабочего состояния через контакт 37 и второй шифратор 15 на входе блока 20 сбора информации. При включении датчика блока 3 ручных датчиков технологических простоев код простоя через первый шифратор 5 кода фиксируется.регистратором 6 простоев. Одновременно через второй блок 12 логики включается повторитель 11 сигналов останова и формируется извещающий сигнал. Замыкаясь, контакт 30 через блок 13 останова станка вызывает останов станка. Если перед срабатыванием датчика блока 3 ручных датчиков технологических простоев уже был зафиксирован код останова от блока 1 автоматических датчиков, требующих останова станка, то при переходе его контак7тов из нормально замкнутого в разомкнутое состояние, осуществляется сброс информации регистратора 6 простоев путем разрьюа контактом 29 шины 9 самоблокировки. После этого сигнал от контакта 29 постзгпает через первый шифратор 5 кода на узлы регистратора 6 простоев и выставляется код простоя, соответствующий включенному ручному датчику. После выключения датчика блока 3 ручных датчиков технологического простоя формируется извещающий сигнал и снимается код причины простоя. При включении датчика блока 4 руч ных датчиков неисправности станка код простоя от контакта 31 через второй шифратор 15 кода поступает в блок 20 сбора информации. При этом третья шина 28 отключается от входной клеммы 19, что обеспечивает моно полию передачи кода неисправности станка. Замыкаясь, контакт 32 через блок 13 вызывает останов станка. На световое табло информация передается в закодированной форме с регистратора 6 простоев (световое-, табло на фиг.1 не показано. а счет последовательного (цепочного) соединения датчиков блока 3 ручных датчиков .технологических простоев между собой и отключения питания блока 1 автоматических датчиков требующих остановастанка, при включении любого .из этих ручньгк датчиков в устройстве обеспечивается исключение появления противоречивых сигналов при одновременном включении автоматических и ручных датчиков. За счет соединения контактов 30 и 32 ручных датчиков с блоком 13 останова станка обеспечивается устр нение ошибок персонала, вызванных тем, что не всегда ручные датчики ставятся в исходное состояние при пуске оборудования после простоя. Применение первого и второго шиф раторов 5, 15 помехозащищенных кодов умен1ушает количество аппаратуры (узлов регистратора простоев, каналов связи), обеспечивает возможност контроля его неисправности и защиту от помех и повреждений в блоке сбор информации. Введение в устройство повторител 1 1 сигналов .останова второго блока логики и формирователя 14.изменения состояния станка- обеспечивает выдач инициативного .сигнала об изменении состояния станка -при включении как автоматического так и ручного датчика. Устройство позволяет .осуществить прием информации.о состоянии станка по сигналам самого станка и вследствие зтого повысить точность учета состояния станка и исключить затраты машинного времени на опрос станков, не изменивших свое состояние. Формула .изобретения Устройство для контроля состояния ткацкого станка, содержащее блоки автоматических датчиков контроля, требующих останова станка, автоматических датчиков контроля, не требующих останова станка, ручных датчиков неисправности станка, ручных датчиков технологических простоев, сбора информации, останова станка, управления станком, логики, развязки, регистрации npocToeJe и блок питания, отличающееся тем, что, с целью расширения функциональных возможностей и повышения качества контроля, оно содержит шифраторы кодов, второй блок логики, повторитель сигналов останова и формирователь изменения состояния станка, причем первый выход блока ручных датчиков технологических простоев посредством блока автоматических датчиков контроля, гребущих останова станка, и первого шифратора кода подключен на первый вход регистратора простоя, второй вход блока ручных датчиков технологических простоев соединен с вторым входом регистратора простоев, третий выход блока ручных датчиков технологических простоев через.второй и первый блоки логики подключен к третьему, входу регистратора простоев, а четвертый выход блока РУЧ1ШХ датчиков технологических простоев электрически связан с блоком останова станка, выход второго блока логики посредством повторителя сигналов останова соединен с четвертым входом регистратора простоев и формирователем изменения состояния станка, при этом повторитель сигналов останова элект-: рически связан с блоком питания, а первый выход блока ручных датчиков неисправности станка подключен к второму входу блока останова станка, второй выход блока ручных датчиков

неисправности станка через блок развязки связан с первыми входами блока сбора информации и второго шифратора кода, выход которого -подключен к третьему входу блока сбора информации, а также посредством блока автоматических датчиков контроля, не требующих останова .станка, - к второму входу блока.сбора информации, третий выход блока ручных датчиков неисправности электрически связан с

вторым входом второго ошфратора кода, а выход формирователя изменения состояния станка,подключен к четвертому входу блока сбора информации.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-07—Публикация

1979-03-11—Подача