Изобретение относится к целлюлознобумажной промышленности, а именно к области получения целлюлоз-ного полуфабриката кислородно-щелочным способом.

Иавестен способ получения волокнисто- 5 го полуфабриката путем кислородно-щелочной варки лиг1НО Ц€Ллюлозного материала в присутствии соединеиий марганца, введенных в щелочной раствор перед кислородно-щелачной варкой и в процессе ее 1. Ю

Однако такой способ недостаточно эффективен, так как введение соединений марганца оеред варкой или на протяжении всей варки приводит к тому, что часть марган,ца действует на том участке варки, где 15 его добавка оказывает отрицательное влияние.

Наиболее близким к изобретению является способ получения целлюлозного полу- 20 фабриката, включающий подачу лигноцеллюлознОГО сырья и .щелочного варочного раствора в варочный аппарат, подъем температуры реакционной смеси в варочном аппарате, введение соединений марганца в 25 варочмый раствор и варку на конечной температуре в присутствии кислородсодержащего газа 2.

По этому способу соединения марганца вводят в исходный вароч.ный раствор перед 20

повышением температуры или в пр ацессе варки на конечной температуре.

Такой способ характеризуется недостаточно ВЫСОКИМ выходом и прочностью целевого продукта.

Целью .изобретения является повышение выхода и прочности целевого продукта.

Это достигается тем, что согласно предложенному способу получения волокнистого полуфабриката, включающему подачу липноцеллюлозного сырья и щелочного варочлого раствора в ва,рочный аппарат, подъем температуры реакционной смеси в варочном аппарате, введение соединений .марганца в варочный раствор и варку на конечной температуре ;в присутствии кислородсодержащего газа, соединения марганца вводят в працессе подъема температуры при значении выхода лигноцеллюлозного остатка, составляющем 70-85% от массы исходного абсолютно сухого лигноцеллюлозного сырья.

Предлагаемый способ основан па использовании марганца только на той стадии делигнификации, где он оказывает исключительно положительное влияние - на стадии заварки, ко времени развития которой массные потери делигнифицируемого лигноцеллюлозного материала (древесины) составляют 15-30%, т. е. выход 85-70% от

массы абсолютно сухого (а. с.) лигноцеллюлозного материала.

Предлагаемый способ получения .целлюлозного полуфа-бриката осуществляют следующим образом.

В варочный аипарат периодического действия загружают лигно-целлюлозный материал (например древесную щепу, стружку или опилки), заливают варочный раствор и, нагревая содержимое варочного аппарата, начинают варку в присутствии кислорода или .кислородсодержащего газа, подачи которого в варочный аппарат может осуществляться различными известными способами. В качестве кислородсодержащето газа предпочтительнее использовать воздух. По достижении выхода 70-85% от массы исходного лигноцеллюлозного материала в варочный аипарат однократно насосом-дозатором дают всю порцию добавляемого соединения марга ца и лродолжают варку обычным способом до получения целлюлозного лолуфабриката .необходимого выхода или степени делиглификации.

При иапользсшаиии для варки апларата непрерывного действия добавку соединевий марганца вводят в циркуляционную систему той зоны .варочного аппарата, через которую проходит уже частично делигнифицироваиный лино.целлюло.3;ный материал, выход которого составляет 70-85%, и 1ва.рка продолжается дальше обычнь м способом.

Реализация предлагаемого способа предусматривает элементарное предварительное исследование изменения выхода лигноцеллюлозного материала по ходу варки при принятых условиях и режиме кислородно-щелочной варки для установления продолжительности варки или зоны (в варочном аппарате непрерывного действия), когда выход лигноцеллюлозного остатка будет находиться в требуемом интервале 70-85%.

Предлагаемый способ может быть использован для варки целлюлозного полуфабриката в Щ|ИрОКо.м диапазоне .конечных степени делигнификации и 1выхода.

В приведенных примерах предлагаемый способ осуществляют при условиях кислородно-содовой варки, являющейся одним И.З наиболее тиончных вариантов кислородно-щелочной варки.

Вар.ки ио известному и предлагаемому способам проводят в строго солостааимых условиях ;и имеют во всех (Приведенных примерах следующие одина1ковые факторы: исходный .вароч.ный раствор-10,0 г/л NagCOs с рН 11,3-11,5; гидромодуль - 15 : 1; исходное давление кислорода - 1,47 МПа (15 ат.и); степень заподневия автоклава кислородом - 50% (в процессе варки кислород больще не подают); добавка соединения марганца - 0,05% от .массы абсолютно сухой древесины (в единицах Мп) в

виде свежеприготовленной суспензии, получаю.щейся пр.и растворении соединений марганца .в части варочного раствора.

В качестве соединений .марганца .могут быть использованы различные соли ма рганца, такие как хлорид марганца, сульфат марганца, нитрат марганца, силикат марганца.

Хотя в представленных примерах пр.иведены опыты по осуществлению предлагаемого способа лищь с использованием хлористого марганца, любое из указанных соединений 1марганца является в данно.м случае техническим эквивалентом и приводит к достижению аналогич.ных результатов.

Все варки проводят в батарейной установке с качающимися автоклавами объемом 1 л каждый, .снабженными рубашкам.и с электрическим обо.гревом. Режим заварки для всех варок: лодъем температуры от 20 до 140° С - 30 мин, от 140 до170° С - 120 МИ|Н, продолжительность варки на конечной тем.пературе 170° С - различная, в зависимости от требуемой степени делигнификации (число Ка.п1па) или выхода получаемого целлюлозного полуфабриката.

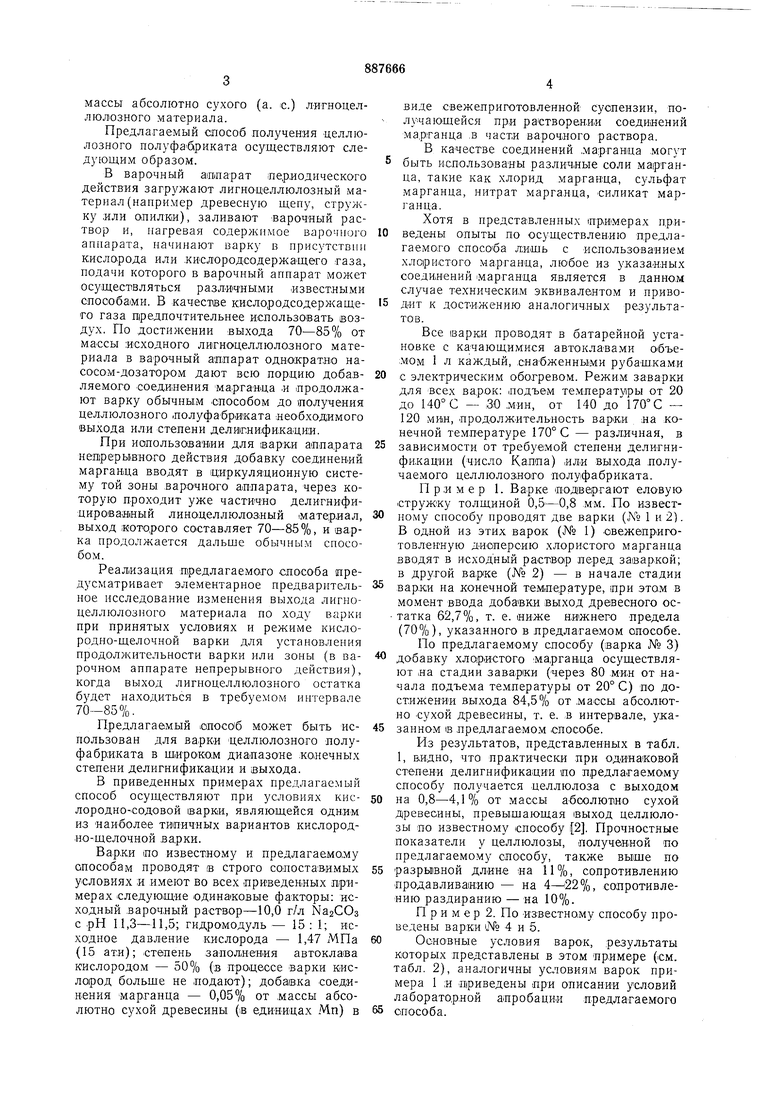

Пример I. Варке подвергают ело-вую стружку толщиной 0,5-0,8 .мм. По известному способу проводят две варки (Х° 1 и 2). В одной из этих варок (№ 1) овежеприготовленную дисперсию хлористого марганца вводят в исходный раствар перед заозаркой; в другой варке (№ 2) - в начале стадии вар.ки на конечной тем пературе, ори этом в момент ввода добавки выход древесного остатка 62,7%, т. е. ниже нижнего предела (70%), указанного в предлагаемом способе.

По предлагаемому способу (варка № 3) добавку хлористого марганца осуществляют на стадии заварки (через 80 мин от начала подъема температуры от 20° С) по достижении выхода 84,5% от массы абсолютно сухой древесины, т. е. в интер вале, указанном IB предлагаемом способе.

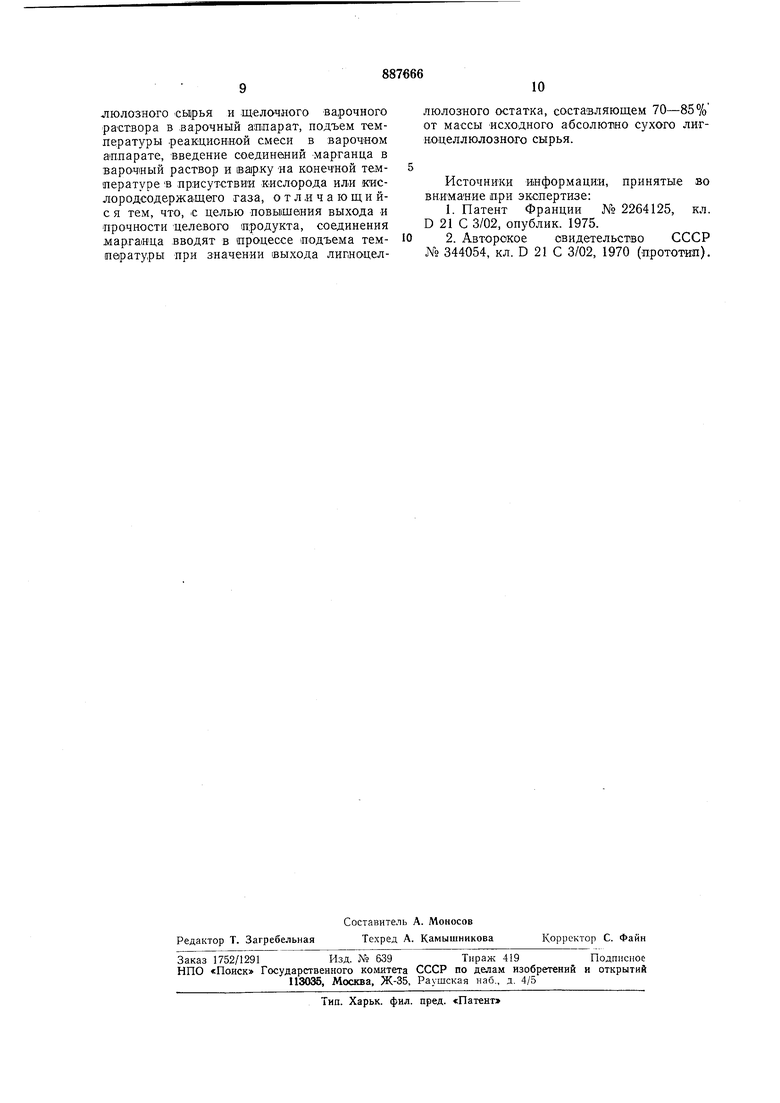

Из результатов, представленных в табл. 1, видно, что пра.ктически при одинаковой степени делигнификации по предлагаемому способу получается .целлюлоза с выходом на 0,8-4,1% от массы абсолютно сухой древесины, превышающая выход целлюлозь по известному способу {2. Прочностные показатели у целлюлозы, полученной по нредлагаемому способу, также выще по разрывной длине на 11%, сопротивлению продавливакию - на , сопротивлению раздиранию - на 10%.

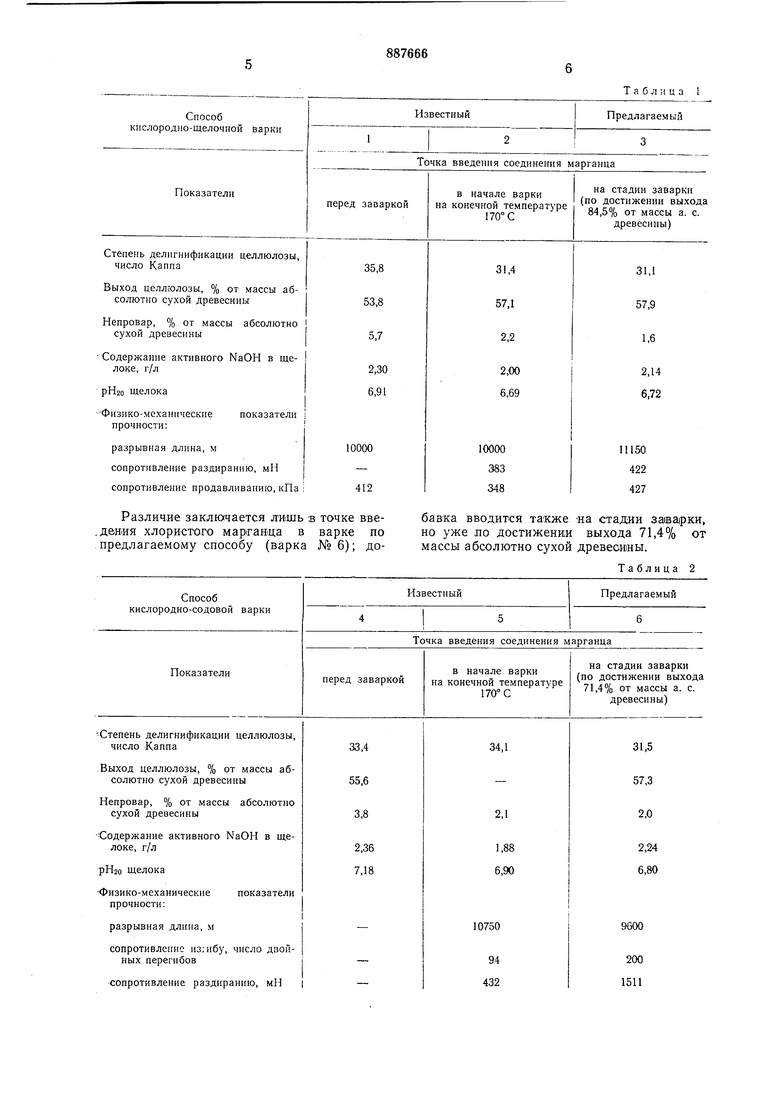

Пример 2. По известному способу проведены варки № 4 и 5.

Основные условия варок, результаты которых представлены в этом пр.имере (см. табл. 2), аналогичны условиям варок примера 1 и приведены при описании условий лаборатор.ной апробации предлагаемого способа.

Способ кислородно-щелочной варки

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозного полуфабриката | 1980 |

|

SU910897A1 |

| Способ получения целлюлозы | 1978 |

|

SU744059A1 |

| Способ получения целлюлозы | 1978 |

|

SU787519A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2004 |

|

RU2257437C1 |

| Способ получения целлюлозы | 1983 |

|

SU1142555A1 |

| Варочный раствор для получения волокнистого целлюлозосодержащего полуфабриката | 1986 |

|

SU1341305A1 |

| Способ получения целлюлозы | 1979 |

|

SU829749A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1130634A1 |

Показатели

Степень делпгнификации целлюлозы, число Каппа

Выход целлюлозы, % от массы абсолютно сухой древесины

Ненровар, % от массы абсолютно сухой древесины

Содержание активного NaOH в щелоке, г/л

рНао щелока

Физико-механ11ческ е

показатели прочности:

разрывная длина, м сопротивление раздиранию, мН сопротивление продавливанию, кПа i

Различие заключается лишь в точке вве.дб№ия хлористого маргавца в варке по

предлагаемому способу (варка № 6); добавка вводится также «а стадии зава)ркк, но уже ло достижени:и выхода 71,4% от массы абсолютно сухой древесины.

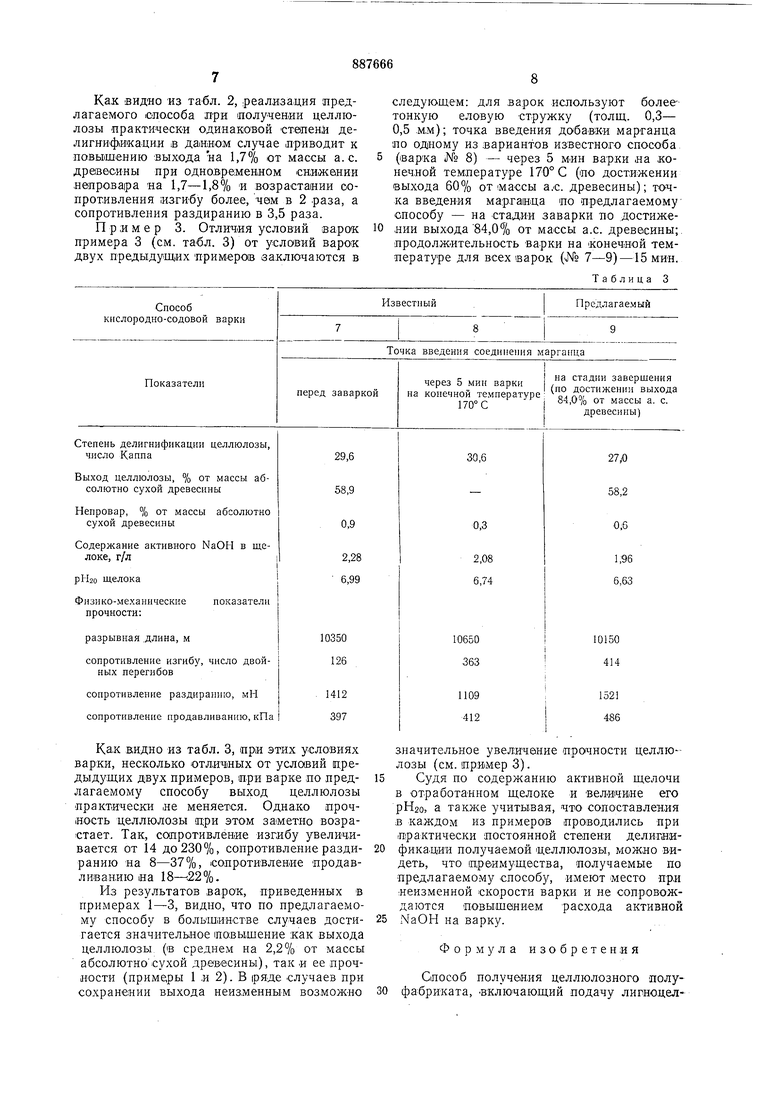

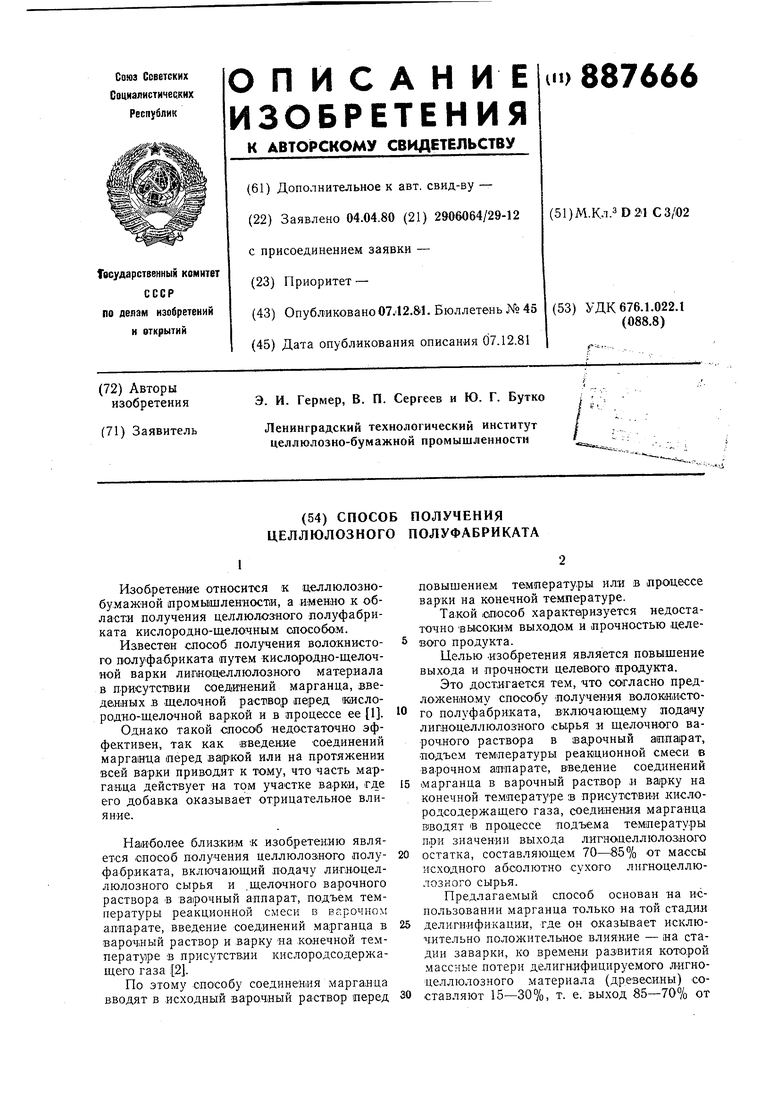

Таблица 2 Как видно ИЗ табл. 2, реализация предлагаемого (Опособа при получении целлюлозы практически одинаковой степени делигнификации в дакном случае приводит к повышению выхода на 1,7% от массы а. с. древесины при одновременном снижении непровара на 1,7-1,8% и возрастании сопротивления изгибу более, чем в 2 раза, а сопротивления раздиранию в 3,5 раза. Пример 3. Отличия условий варок примера 3 (см. табл. 3) от условий варок двух предыдущих примеров заключаются в

Как ВИДНО из табл. 3, при этих условиях варки, несколько отличных от условий предыдущих двух примеров, при варке по предлагаемому способу выход целлюлозы практически не меняется. Однако прочность целлюлозы п:ри этом заметно возрастает. Так, сопротивление изгибу увеличивается от 14 до 230%, сопротивление раздиранию на 8-37%, сопротивление продавливанию на 18-22%.

Из результатов варок, приведенных в примерах 1-3, видно, что по предлагаемому способу в большинстве случаев достигается значительное товыщение как выхода целлюлозы (в среднем на 2,2% от массы абсолютносухой древесины), так и ее прочности (приме,ры 1 и 2). В ряде случаев при сохранении выхода неизменным возможно

значительное увеличение прочности целлюлозы (см. пример 3).

Судя по содержанию активной щелочи в отработанном щелоке и величине его рН2о, а также учитывая, что сопоставления в каждом из примеров проводились при практически постоянной степени делигнифика.ции получаемой целлюлозы, можно видеть, что преимущества, получаемые по предлагаемому способу, имеют место при неизменной скорости варки и не сопровождаются повыщением расхода активной

NaOH на варку.

Формула изобретения

Способ получения целлюлозного полуфа бриката, включающий подачу лигноцелследующем: для варок используют более тонкую еловую стружку (толщ. 0,3- 0,5 мм); точка введения добав;ки марганца по одному из вариантов известного способа, (варка № 8) - через 5 мин варки ,на конечной температуре 170° С (по достижении выхода 60% от массы а.с. древесины); точка введения марганца по предлагаемому способу - на Стадии заварки по достижении выхода84,0% от массы а.с. древесины;, продолжительность варки на конечной температуре для всех варок (№ 7-9) -15 мин. Таблица 3 люлозного СВдрья и щ елочного варочного рзствора в .варочный аппарат, подъем температуры .реакционной смеси в варочном аппарате, введение со,единвний марганца в варочный раствор и ва|р.ку -на конечной температуре В присутствии кислорода или .кислородсодержащего газа, отллчающийс я тем, что, .с целью повышения выхода и прочности Целевого продукта, соединения маргаица вводят в процессе подъема тем1пе1ратуры при значении (выхода лигнацеллюлозного остатка, составляющем 70-85% от массы исходного абсолютно сухого лигноце л люлозного сырья. Источники информации, принятые во внимание при экспертизе: 1.Патент Франции № 2264125, кл. D 21 С 3/02, опублик. 1975. 2.Авторское свидетельство СССР № 344054, кл. D 21 С 3/02, 1970 (прототип).

Авторы

Даты

1981-12-07—Публикация

1980-04-04—Подача