(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозного полуфабриката | 1980 |

|

SU910897A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения целлюлозного полуфабриката | 1980 |

|

SU887666A1 |

| Способ получения целлюлозы | 1980 |

|

SU958558A1 |

| Способ определения степени делигнификациидРЕВЕСНОгО OCTATKA B пРОцЕССЕ КиСлОРОдНО- щЕлОчНОй ВАРКи | 1979 |

|

SU848515A1 |

| СПОСОБ И СИСТЕМА ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ С ВЫСОКИМ СОДЕРЖАНИЕМ АЛЬФА-ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2010070C1 |

| Способ получения целлюлозы | 1972 |

|

SU520430A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения целлюлозы | 1981 |

|

SU1094877A1 |

Изобретение относится к целлюлознобумажной промышленности, а именно, к области получения целлюлозы путем варки древесины или другого лигиоцеллюлозного материала с использованием кислорода или кислородосодержаш,его газа в ш.елочной среде при повышенных температуре и давлении, и может быть использовано при производстве волокнистого полуфабриката для бумаги, картона и химической переработке.

Известны способы получения целлюлозного волокнистого полуфабриката путем варки лигноцеллюлозного материала в шелочной среде в присутствии кислорода 1 и 2,

Одним из основых недостатков этих способов, наиболее ярко проявляюшимся в их одноступенчатом варианте, является воздействие кислорода на лигноцеллюлозный материал (например, древесную щепу) только с поверхности, величина которой обычно относительно невелика.

Объясняется это значительным потреблением кислорода на окисление и деструкцию органических веществ, содержащихся уже в поверхностных слоях лигноцеллюлозного материала, в результате чего градиент концентрации кислорода по мере проникновения вглубь материала резко снижается. Это явление приводит к замедлению делигнификации при варке, к значительной ее неравномерности и появлению большого количества непровара в случае получения жест5 кой целлюлозы.

Наиболее близким к предлагаемому способ, который включает обработку при повышенных температурах и давлении лигноцел-. лк}лозного материала кислородом или кислородсодержащим газом в щелочной среде,

10 созданной содопоташной смесью, окисью кальция, окисью магния или отработанным щелоком от предыдущих варок 3.

. Однако такой способ требует довольно значительных затрат времени на варку,повышенного расхода пара и при получении жесткой целлюлозы приводит к повышенному содержанию непровара.

Цель изобретения - интенсификация процесса.

20 Указанная цель достигается тем, что перед варкой исходный лигноцеллюлозный материал подвергают последовательным операциям удаления из иего воздуха в течение 3-30 мин и введения кислорода при

даМении 0,1 - 1 Mila с выдержкой при этом давлении в течение 1-30 мин.

Удаление возду; а ШЛигн 5цёллюлозного материала может быть проведено либо вакуумизацией до остаточного давления 0,001-0,005 МПа с последующей выдержкой его под вакуумом, либо нагреванием материала, например путем пропарки до 90-100°С и выдержкой при этой температуре. - -

Эффект ускорения варки по предлагаемому способу достигается вследствие увеличения поверхности контакта между кислородом и подвергаемым варке лигнрцеллюлозным материалом за счет лучшего использования внутренней поверхности последнего.

Сокращение продолжительности варки приводит, в свою очередь, к сокращению расхода пара. Способ обеспечивает также сокращение содержания непровара при получении жесткой целлюлозы.

Предлагаемый способ получения целлюлозы из лигноцеллюлозного материала осуществляют следующим образом.

Варочный аппарат периодического действия загружается лигноцеллйлозным материалом. Затем в аппарате создается вакуум (остаточное давление 0,001-0,005 МПа), который поддерживается в течение 3-30 мин или вместо вакуумизацйи производится предварительный нагрев материала, например пропарка до 90-100°С с последующей выдержкой при этой температуре в течение 3-30 мин. После этого в варочный аппарат под избыточным давлением 0,1 - 1 МПа подается кислород, а спустя 1-30 мин - варочный раствор под давлением, несколько превышающим давление предварительно закаченного кислорода. Далее следует варка по режиму, обычному для кислородно-щелочного способа.

В случае реализации предлагаемого способа в аппарате непрерывной варки предварительную вакуумизацию или нагрев лигноцеллюлозного материала для удаления воздуха проводят в отдельном аппарётё а последующее введение кислорода, варочного раствора и собственно варку - непосредственно в варочном аппарате непр ерывнОго действия.

Предлагаемый способ апробируют в лабораторных условиях, при этом параллельно для сравнения проводят варки по известному способу. Отличия между варками по известному и предлагаемому способам имеются только в операциях, предшествующих варке, при заполнении автоклава кислородом и варочным раствором.

Режим варки и условия ее проведения характеризуются следующими показателями.

Варочный аппарат (автоклав из нержавеющей стали объемом 2 л) помещают в рубашку с электрическим обогревом и снабжают качающим yctpoйcтвoм. Подвергаемый варке лигноцеллюлозный материал -

74ВДШ

осиновая щепа размерами 15x20x1 -1,5 мм. Степень заполнения автоклава кислородом - 50%. Давление кислорода перед началом варки - 1,47 МПа (15 ати).

Концентрация варочного раствора карбоната натрия 10 г/л (рНго-11,3-11,5). Жидкостный модуль Варки - 20:1.. Конечная температура варки - 1бО°С. Продолжительность варки на конечной температуре - в зависимости от требуемой степени Делигнификации.

0 Пример 1. Варки по предлагаемому способу производят следующим образом.

45,0 г щепы помещают в автоклав. Затем автоклав закрывают крышкой, снабженной двумя щтуцерами, карманом для термометра и манометра. Через один из штуцеров с помощью лабораторного вакуум-насоса с электроприводом в течение 20 с производят вакуумизацию щепы за счет создания вакуума (остаточное давление 0,001 МПа).

Выдержка под вакуумом для удаления 0 воздуха из щепы не превышает 30 мин. По окончании вакуумизацйи автоклав заполняют кислородом до атмосферного давления и 3-5 мин выдерживают, а затем из отдельного сосуда в автоклав с кислородом из баллона под давлением 0,2 МПа (2 ати) передавлива|Ьт 900 мл варочного .раствора при открытом втором штуцере. Затем открытый штуцер закрывают, и в автоклаве создается давление кислорода 1,47 МПа (15 ати), все штуцера закрывают 0 и начинается варка по описанному режиму.

В двух контрольных варках автоклав при открытой крышке последовательно загружают 45,0 г щепы и 900 мл варочного раствора. Затем крышку закрывают и оставшееся свободное пространство автоклава заполняется кислородом под давлениел 1,47 МПа (15 ати). Затем начинается варка по режиму.

По предлагаемому способу три варки жесткой целлюлозы с продолжительностью стоянки на конечной температуре 1бО°С в течение 55-61 мин. При этом получают целлюлозу с числом Каппа 17,4 -19,4,выходом 45,6-46,1% от массы абсолютно сухой древесины и содержанием непровара 9,3- 10,7% от массы абсолютно сухой древеси5 ны.

При двух варках, проведенных по известному способу, при продолжительности варки на конечной температуре 59 и 60 мин

. получают более жесткую целлюлозу с числом Каппа 21,1-23,5 и выходом всего 32,1 и 38,1% при содержании непровара 24,7- 25,6%, т. е. в 2,5 раза выше, чем по предлагаемому способу, что связано с меньшей скоростью Делигнификации.

Для получения по известному способу целлюлозы той же степени делигнификация (число Каппа 18,0), что и по предлагаемому (число Капна 17,4-19,4), требуется 95 мин варки на конечной температуре, т. е.

в 1,7 раза больше, чем по предлагаемому способу.

Существенных различий в составе щелоков при варках по известному и предлагаемому способам не отмечено. Величина pHjfl щелоков соответственно составляет 6,7 и 6,5-6,6, содержание активной щелочн 1,2-1,3 и 0,9-1,3 ед. NaOH, содержание перекисных соединений 11,4- 16,0. и 14,3-17,7 мг/л в ед. НгРгПример 2. По предлагаемому способу так-же, как и ri примере 1, проведены три варки мягкой целлюлозы с числом Каппа 9,7-12,7. При этом для получения целлюлозы с числом Каппа 12,7 требуется 68 мин варки на конечной температуре, а для целлюлозы с числом Каппа 9,7-11,0 -85 мин. В двух варках, выполненных по известному способу, так же как изложеио в примере 1, целлюлозу с числом Каппа 12,2 и 12,5 получают за 93 и 99 мин, а целлюлоз с числом Каппа 10,0 - за 123 мин варкв на конечной температуре, т. е. ускорение делигнификации при варке в этих случаях по предлагаемому способу составляет 1,4- 1,5 раза. Состав отработанного варочного раствора в варках по предлагаемому и известному способу, как и в варках примера 1, отличается незначительно.

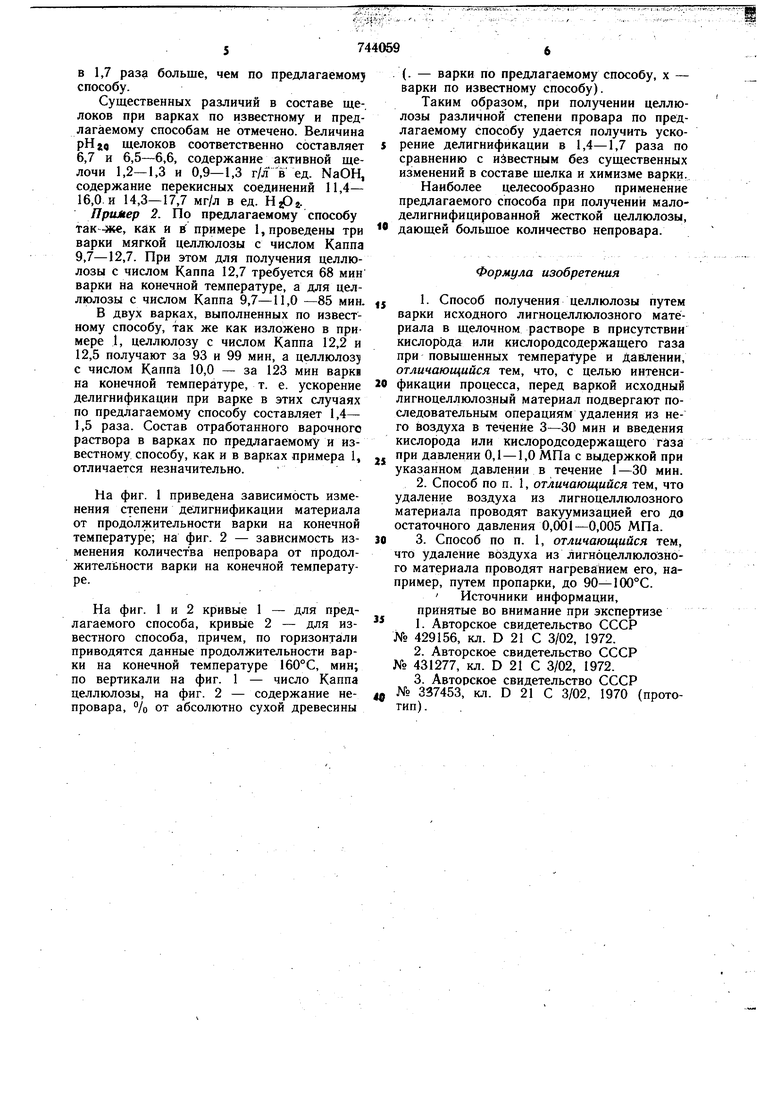

На фиг. 1 приведена зависимость изменения степени делигнификации материала от продолжительности варки на конечной температуре; на фиг. 2 - зависимость изменения количества непровара от продолжительности варки на конечной температуре.

На фиг. 1 и 2 кривые 1 - для предлагаемого способа, кривые 2 - для известного способа, причем, по горизонтали приводятся данные продолжительности варки на конечной температуре 160°С, мин; по вертикали на фиг. 1 - число Каппа целлюлозы, на фиг. 2 - содержание непровара, °/о от абсолютно сухой древесины

(. - варки по предлагаемому способу, х - варки по известному способу).

Таким образом, при получении целлюлозы различной степени провара по предлагаемому способу удается получить ускорение делигнификации в 1,4-1,7 раза по сравнению с известным без существенных изменений в составе шелка и химизме варки. Наиболее целесообразно применение предлагаемого способа при получений малоделигнифицированной жесткой целлюлозы, дающей большое количество непровара.

Формула изобретения

при давлении 0,1-1,0 МПа с выдержкой при указанном давлении в течение 1-30 мин. 2. Способ по п. 1, отличающийся тем, что удаление воздуха из лигноцеллюлозного материала проводят вакуумизацией его до остаточного давления 0,001-0,005 МПа.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 429156, кл. D 21 С 3/02, 1972.

№ 337453, кл. D 21 С 3/02, 1970 (прототип).

«

20

/5

744059

Авторы

Даты

1980-06-30—Публикация

1978-02-20—Подача