фильтрации, лромывки и сушки гори 105- 120° С.

Волокнистый слой обрабатывают путем введения указанного состава на основе водной суопензии щеллюлозных микрокрйсталлитов с концентрацией 0,4-12%, который играет роль авизующего вещества, чему опособствуют последующие олеращии лрессоваЕИЯ и сушки, ньшолняемые по обычдой техмологии.

Связывание волокон в слое происходит благодаря сильно развитой и равномерно доступной .поверхности щеллюлозиых микрокристаллитов, имеющих высокую способность к образ-ованию «сетки водородных связей, вследствие чего микрокристаллнты, введенные в межволоконные яространства волокнистого слоя в процессе последующего повышения его комиактности в процессах лрессоваиня и сущки, увели ч.ивают не только прочность .водородных авя.зей и количество прочных межволоконных связей в слое, но и опособсБвуют образованию материала с сомкнутой структурой, заполняя пустоты .между волокнами и стя гивая в нем крупные iropbi.

Предлагаемый состав не содерж-ит координирующих веществ, имеет нейтральное рН, равное 7, физиололвчеоки безвреден.

Пример 1. Получакие состава.

1)Целлюлозные микрокристаллиты получают гидролизом сульфатной или сульфитной целлюлозы раствором 1Н. со.ляной кислоты при 70-80° С с последующим отделением белого порошка фильтрацией, промыв.кой И суш.кой из1вестными методами.

2)Состав получают перемешиванием целлюлозных .микроиристаллов с водой до образования сметанообразной жидкости И.ЛИ пасты.

Полученный продукт характеризуют слецующ.ими качественными по.казателями:

Степень кристалличности 85-90% Степень полимеризации

П р и .м е р 2. Получение бумаги.

В .ПОЛ071НО из волоасан хлоика, древесной целлюлозы, вискозной целлюлозы с длиной волокон от 20 до 60 мм или смесей волокнистых материалов вводят методом пропитки 0,4-12%-ную водную суспензию целлюлозных микрокристаллитов под вакуумом 0,1-0,2 кг/см, прессуют и сушат при 105-120° С иэвестйьши методами, получая .бумагу.

Пример 3. Получение бумаги.

Полотно, состоящее из смеси вискозных волокон длиной от 20 до 60 .мм и сульфатной небеленой древесной деллюлозы в соотношении 50 : 50, обрабатывают составом, содержащим 0,4% целлюло.31ных 1м,и.кро,кристаллитов с СП-230, .степ1енью кристалличности 90% и далее получают бумагу по др.Имеру 2, а затем ее испытывают стандартными методами на механическую прочность.

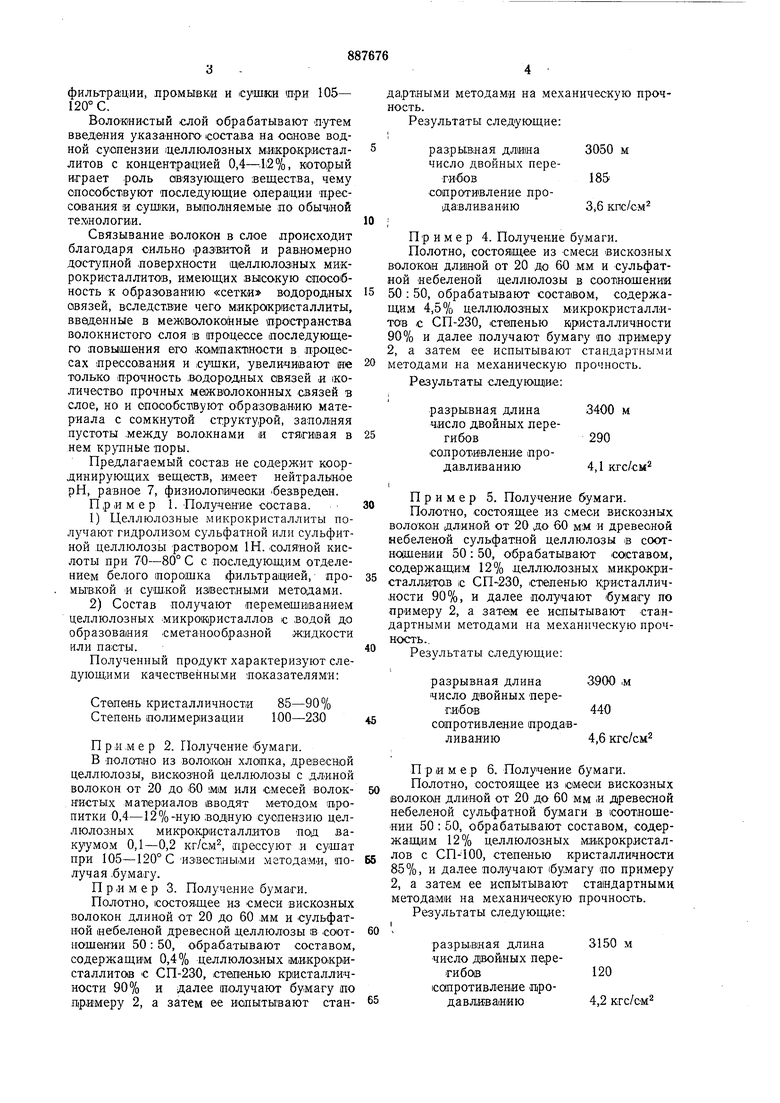

Результаты следук щие:

разрыв:ная длина число двойных перегибов

сопротивление продавливанию

Пример 4. Получение бумаги. Полотно, состоящее из смеси вискозных волокон длийой от 20 до 60 ;М.м и сульфатной «ебеленой целлюлозы в соотношении

50 : 50, обрабатывают составом, содержащим 4,5% целлюло.3ных м.икрокристаллитов с СП-230, степенью кристалличности 90% и далее получают бумагу по .приме,ру 2, а затем ее испытывают стандартными

методами на механическую прочность.

Результаты следующие:

разрывная длина3400 м

число двойных перегибов290

сопротивление продавливанию4,1 кгс/см

П р и м е р 5. Получение бумаги. Полотно, состояш.ее из смеси вискозных волокон длиной от 20 до 60 мм и древесной небеленой сульфатной целлюлозы в соотнашении 50 : 50, обрабатывают составом, содержащим 12% целлю.лозных ,ми.кро.кристаллитов с СП-.230, сттепенью кристалличности 90%, и далее получают бумагу по примеру 2, а затем ее испытывают .стандартными методами на механическую прочность.. Результаты следующие:

разрывная длина

число двойных перегибов

сопротивлвн.ие продавливанию

П р .и м е р 6. Получение бумаги.

Полотно, состоящее из смеси вискозных волокон ДЛИЙОЙ от 20 до 60 мм и древесной небеленой сульфатной бумаги в соотношении 50 : 50, обрабатывают составом, содержащим 12% целлюлозных м:и,кро.кри.сталлов с СП-100, степенью кристалличности 85%, и далее получают (бумагу по примеру 2, а затем ее испытывают стандартными методами на механическую прочность. Результаты следующие:

разрывная дли.на число двойных перегибов

сопротивление nipoдавли;ванию

Пример 7.

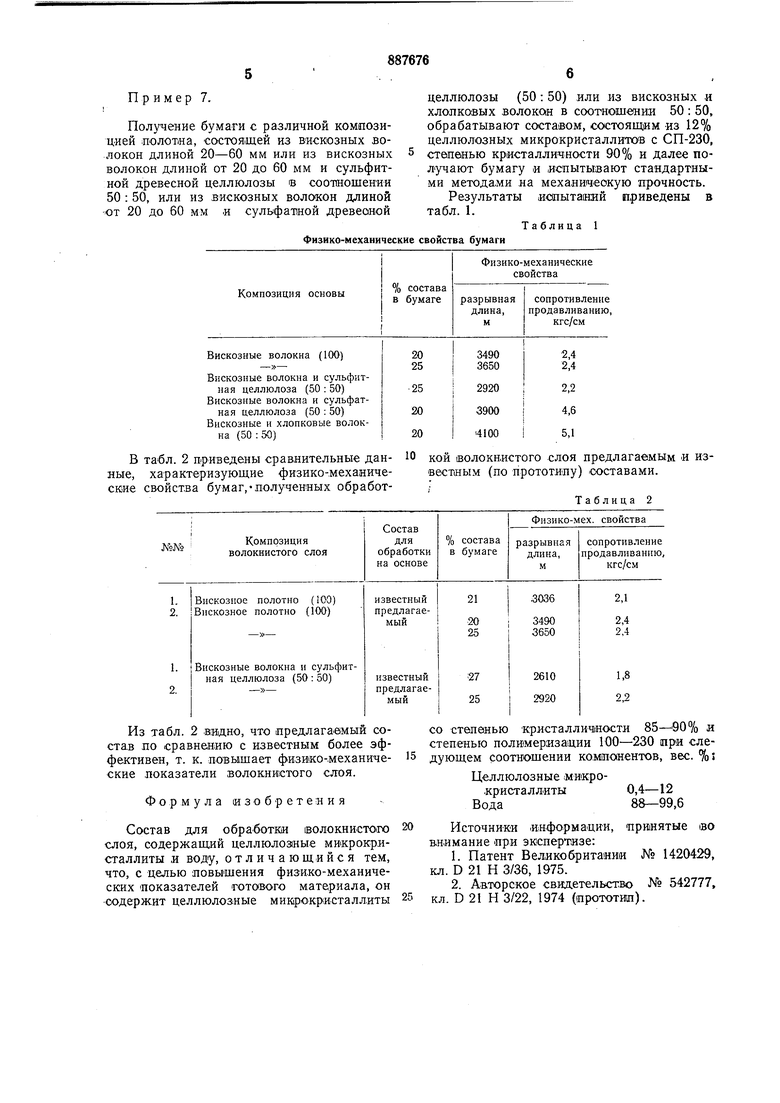

Получение бумаги с различной композицией полотна, состоящей из вискозных волокон длиной 20-60 мм или из вискозных 5 волокон длиной от 20 до 60 мм и сульфитной древесной целлюлозы в соотношении 50 : 50, или из вискозных волокон длиной от 20 до 60 мм и сульфатной древеоной

Физико-механические

целлюлозы (50 : 50) или из вискозных и хлопковых волокон в соотношении 50 : 50, обрабатывают составом, состоящим из 12% целлюлозных микрокристаллитоВ с СП-230, степенью кристалличности 90% и далее получают бумагу и испытывают стандартными методами на механическую прочность.

Результаты испытаний приведены в табл. 1.

Таблица 1 ойства бумаги

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волокнистого материала | 1981 |

|

SU988945A1 |

| Состав для обработки волокнистого слоя | 1974 |

|

SU542777A1 |

| Бумажная масса для изготовления газетной бумаги | 1982 |

|

SU1086052A1 |

| ЛИГНОЦЕЛЛЮЛОЗНЫЕ МАТЕРИАЛЫ И ПРОДУКЦИЯ, ИЗГОТОВЛЕННАЯ ИЗ НИХ | 2006 |

|

RU2387669C2 |

| Волокнистая композиция для изготовления типографской бумаги | 1976 |

|

SU666231A1 |

| Способ получения беленой целлюлозы | 1987 |

|

SU1498859A1 |

| Масса для тарного картона | 1977 |

|

SU628204A1 |

| ЛИОЦЕЛЬНОЕ ВОЛОКНО, СПОСОБ ЕГО ПРОИЗВОДСТВА, БУМАГА И ГИДРОПЕРЕПЛЕТЕННЫЙ МАТЕРИАЛ | 1995 |

|

RU2144101C1 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

| Способ получения беленой целлюлозы | 1988 |

|

SU1587096A1 |

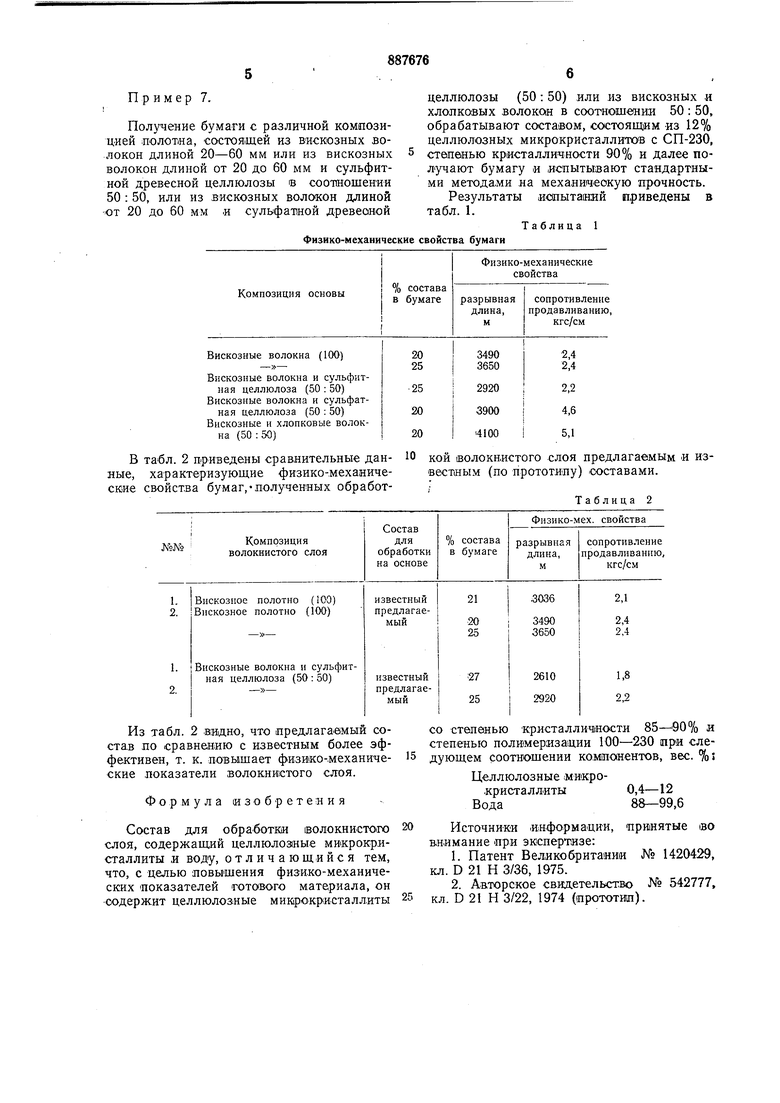

В та-бл. 2 Нриведены сравнительные данные, характеризующие физико-механичесюие свойства бумаг,-полученных обработ10 кой волокнистого слоя предлагаемым и известйьш (по прототипу) составами.

/

Таблица 2

Авторы

Даты

1981-12-07—Публикация

1980-04-18—Подача