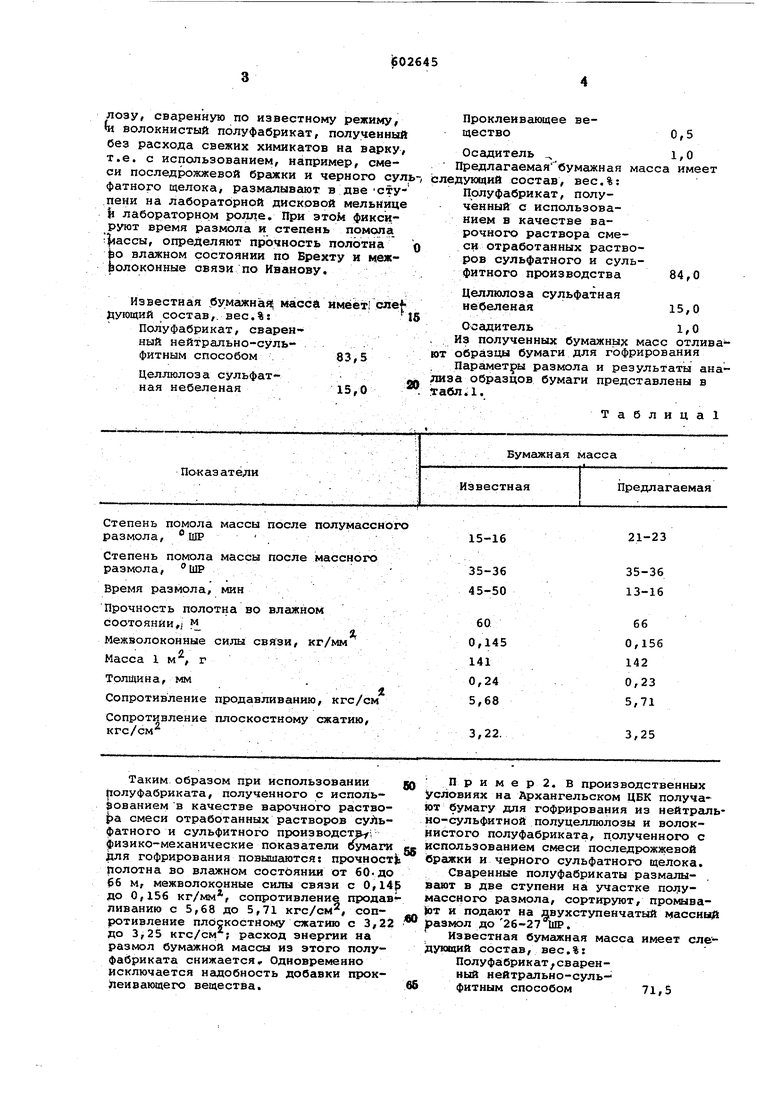

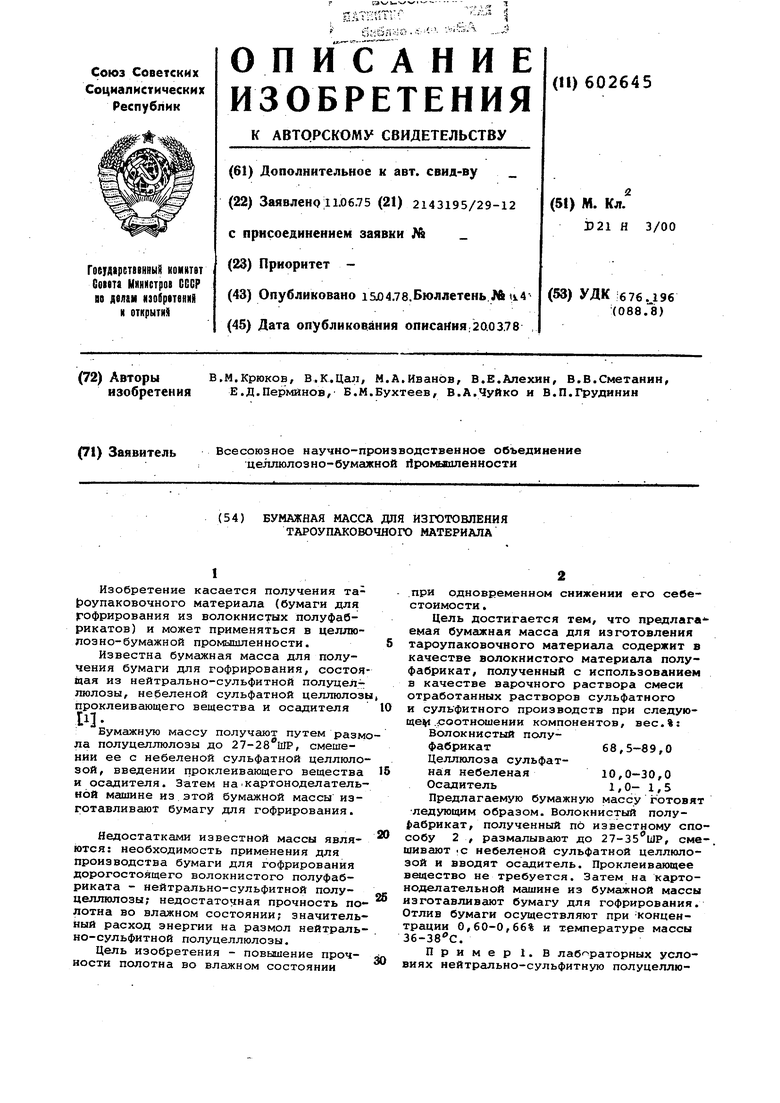

Изобретение касается получения та4зоупаковочного материала (бумаги для (гофрирования из волокнистых полуфабрикатов) и может применяться в целлюлозно-бумажной промьшшеиности. Известна бумажная масса для получения бумаги для гофрирования, состоя йая из нейтрально-сульфитной полуцеЛлюлозы, небеленой сульфатной це.плнзлоз проклеивающего вещества и осадителя Бумажную массу получают путем разм ла полуцеллюлозы до 27-28шР, смешении ее с небеленой сульфатной целлюло зой, введении проклеивающего вещества и осадителя. Затем на картоноделательной машине из этой бумажной массы изготавливают бумагу для гофрирования. Недостатками известной массы являются: необходимость применения для производства бумаги для гофрирования Дорогостоящего волокнистого полуфабриката - нейтрально-сульфитной полуцеллюлозы; недостаточная прочность полотна во влажном состоянии; значительный расход энергии на размол нейтрально-сульфитной полуцеллюлозы. Цель изобретения - повышение прочиости полотна во влажном состоянии .при одновременном снижении его себестоимости . Цель достигается тем, что предлагаемая бумгикная масса для изготовления тароупаковочного материала содержит в качестве волокнистого материала полуфабрикат, полученный с использованием в качестве варочного раствора смеси отработанных растворов сульфатного и сульфитного производств при следующе .соотношении компонентов, вес.%: Волокнистый полуфабрикат6 8,5-8 9,0 Це.ллюлоза сульфатная небеленая 10,0-30,0 Осадитель1,0- 1,5 Предлагаемую бумажную массу Готовят ледующим образом. Волокнистый полуфабрикат, полученный по известному способу 2 , разма.пывают до 27-35шР, смешивают .с небеленой сульфатной целлюлозой и вводят осадитель. Проклеивающее вещество не требуется. Затем на картоноделательной машине из бумажной массы изготавливают бумагу для гофрирования. Отлив бумаги осуществляют при концентрации 0,60-0,66% и температуре массы 36-38С. Пример 1. В лаб раторных условиях нейтрально-сульфитную полуцеллюлозу, сваренную по известному режиму, IH волокнистый полуфабрикат, полученны без расхода свежих химикатов на варку т.е. с использованием, например, смеси последрожжевой бражки и черного су фатного щелока, размалывают в две сту пени на лабораторной дисковой мельниц и лабораторном ролле. При этоМ фикси,руют время размола и степень помола фассы, определяют прочность полотна о влажном состоянии по Брехту и меж олоконные связи по Иванову. Известная бумажная масса имеет сяе дующий состав,, вес.%: Полуфабрикат, сваренный нейтрально-сульфитным способом . 83,5 Целлюлоза сульфатная небеленая15,0 Проклеивающее веществоОсадитель 1,0 Предлагаемаявумажная масса имеет дукадий состав, вес.%: Полуфабрикат, полученный с использованием в качестве варочного раствора смеси отработанных растворов сульфатного и сульфитного производства 84,0 Целлюлоза сульфатная небеленая15,0 Осадитель1,0 Из полученных бумажных масс отлива образцы бумаги для гофрирования Параметры размола и результаты анаа образцов бумаги представлены в л.1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовленияТАРОупАКОВОчНОгО МАТЕРиАлА | 1978 |

|

SU834294A1 |

| Бумажная масса для изготовленияТАРНОгО KAPTOHA | 1978 |

|

SU819245A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Бумжаная масса для изготовления тароупаковочного материала | 1975 |

|

SU558085A1 |

| Бумажная масса для изготовления бумаги для гофрирования | 1980 |

|

SU958566A1 |

| Бумажная масса для изготовления бумаги-основы для гофрирования | 1987 |

|

SU1467127A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Состав для изготовления бумаги,картона и древесно-волокнистых плит | 1980 |

|

SU910907A1 |

| Способ изготовления бумаги для гофрирования | 1989 |

|

SU1677127A1 |

Степень помола массы после полумассного

ШР

размола.

Степень помола массы после массного размола, ШР

Время размола, мин

Прочность полотна во влажном

состоянии, 1

Межволоконные силы связи, кг/мм

л

Масса 1 м , г

Толщина, мм.

Сопротивление продавливанию, кгс/см

Сопротивление плоскостному сжатию, кгс/см: Таким образом при использовании ролуфабриката, полученного с исполь9ованием в качестве варочного раствоi)a смеси отработанных растворов суЛьфатного и сульфитного производств -, физико-механические показатели (бумаги Ьля гофрирования повышаются: прочност полотна во влажном состоянии от 66 м, межволоконные силы связи с 0,14 до 0,156 кг/мм, сопротивление продавливанию с 5,68 до 5,71 кгс/см, сопротивление плоскостному сжатию с 3,22 до 3,25 кгс/см ; расход энергии на размол бумажной массы из этого полуФабриката снижается. Одновременно исключается надобность добавки прокЛеивающего вещества.

21-23

35-36 13-16

66

0,156 142 0,23 5,71

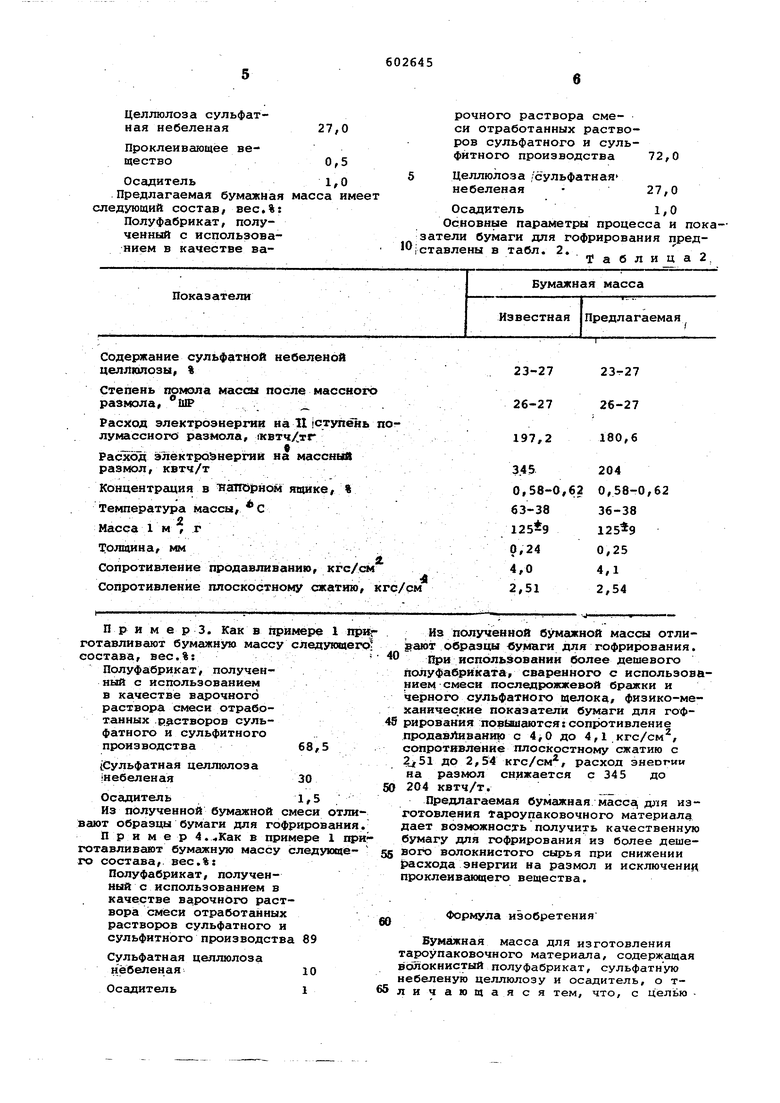

3,25 П р и м е р 2. в производственных УСЛОВИЯХ на Архангельском ЦБК получают бумагу для гофрирования из нейтргшьно-сульфитной полуцеллюлозы и волокнистого полуфабриката, цолученного с использованием смеси последрожжевой бражки и черного сульфатного щелока. Сваренные полуфабрикаты размалывают в две ступени на участке полумассного размола, сортируют, пролива|от и подсиот на двухступенчатый массиый |раэмол до 26-27 ШР. Известная бумажная масса имеет сле дующий состав, вес.%: Полуфабрикат,сваренный нейтрально-суль-фитным способом 71,5

Целлюлоза сульфатная небеленая 27,0

Проклеивающее вещество0,5

Осадитель1,0

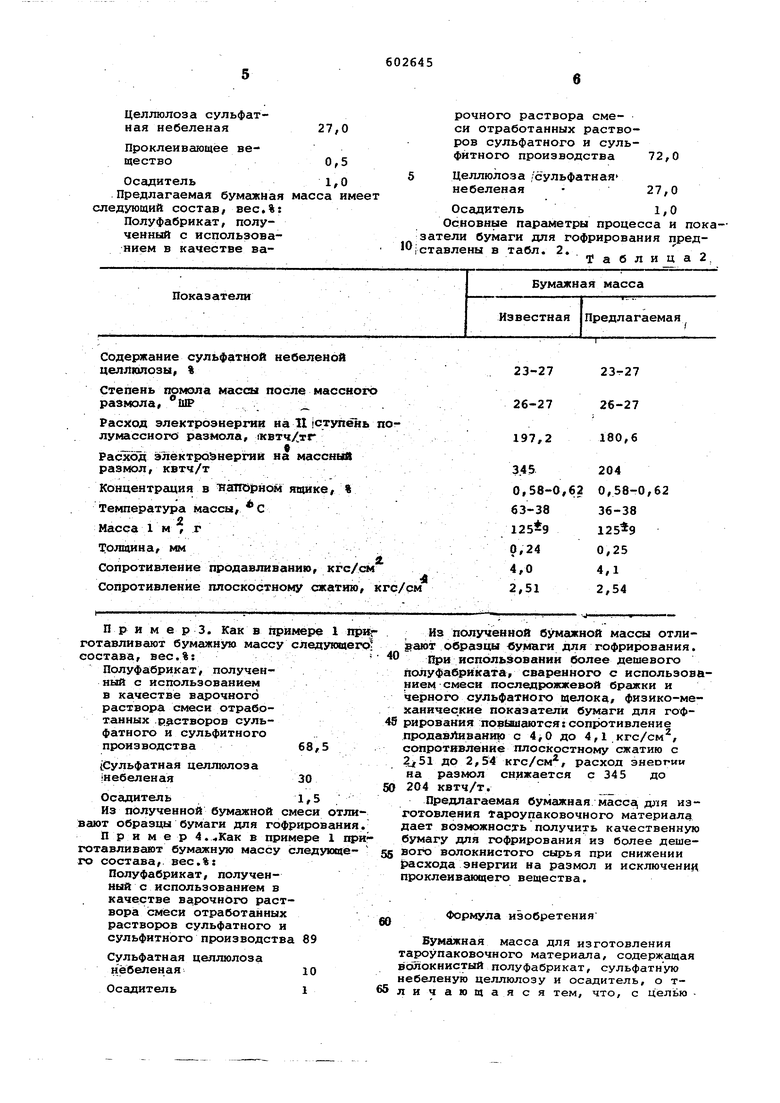

Предлагаемая бумажная масса имеет ледующий состав, вес.%: Полуфабрикат, полученный с использованием в качестве ваСодержание сульфатной небеленой целлюлозы, %

Степень помола массы после массного размола, .

Расход электроэнергии на 11 плумассного размола, 1КВТЧ/ТГ

Рас1сЬд электроэнергии на масснЕлй размол, квтч/т

Концентрация в натгорном ящике, %

Температура массы, С

2 - - Масса 1 м , г

Толщина, мм

- , - -

Сопротивление продавливанию, кгс/см Сопротивление плоскостному сжатию, кг П р и м а р 3. Как в пример готавливают бумажную массу след состава, вес.%: Полуфабрикат, полученный с использованием в качестве варочного раствора смеси отработанных .растворов сульфатного и сульфитного производства Сульфатная целлюлоза Небеленая Осадитель Из полученной бумажной смеси вают образцы бумаги для гофриро При м ер 4.«Как в примере готавливают бумажную массу след го состава, вес.%: Полуфабрикат, полученный с использованием в качестве варочного раствора смеси отработанных растворов сульфатного и сульфитного производства 89 Сульфатная целлюлоза н ебеленаяi о Осадительi

рочного раствора смеси отработанных растворов сульфатного и сульфитного производства 72,0

Целлюлоза /с ульфатная небеленая 27,0

Осадитель1,0

Основные параметры процесса и показатели бумаги для гофрирования представлены в табл. 2. Т аблица,

23-27

26-27

26-27

180,6

197,2

345

204

0,58-0,62 0,58-0,62

36-38

0,25

4,1

2,54 Из полученной бумажной массы отливают образцы бумаги для гофрирования. При использовании более дешевого полуфабриката, сваренного с использованием -смеси последрожжевой бражки и черного сульфатного щелока, физико-механичес.кие показатели бумаги для гофрирования :повьш1аются: сопротивление продавл иванию с 4,0 до 4,1 кгс/см, сопротивление плоскостному сжатию с 2jt51 до 2,54 кгс/см, расход энеогии на размол снижается с 345 до 204 квтч/т. Предлагаемая бумажная масса, для изготовления Тароупаковочного материала дает возможность получить качественную бумагу для гофрирования из более дешевого волокнистого сырья при снижении расхода энергии на размол и исключении проклеивающего вещества. Формула изобретения Бумгикная масса для изготовления тароупаковочного материала, содержащая волокнистый полуфабрикат, сульфатную ебеленую целлюлозу и осадитель, о ти ч ающая с я тем, что, с цел:ью повышения прочности материала во влажном состоянии при одновременном сниже:яйй его себестои «)сти, в качестве волокнистого полуфабриката масса содержит полуфабрикат, полученньй с использованием в качестве варочного раствора смеси отработанных растворор сульфатного и сульфитного производства при следующем соотношении компонентов, вес.%:

Волокнистый полуфабрикат68,5-89,0

Сульфатная целлюлоза «ебеленад, 10,0-30,0

Осадитель 1,0-1,5

Источники информации, принятые во нимание при экспертизе:

Авторы

Даты

1978-04-15—Публикация

1975-06-11—Подача