00

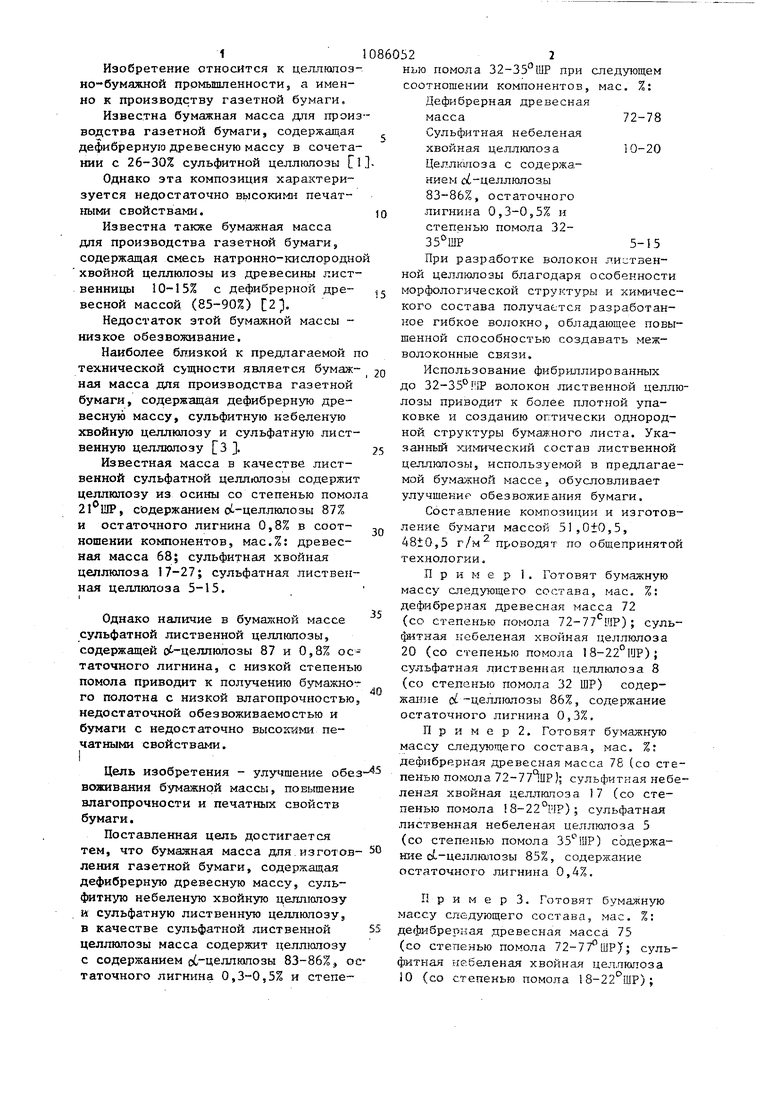

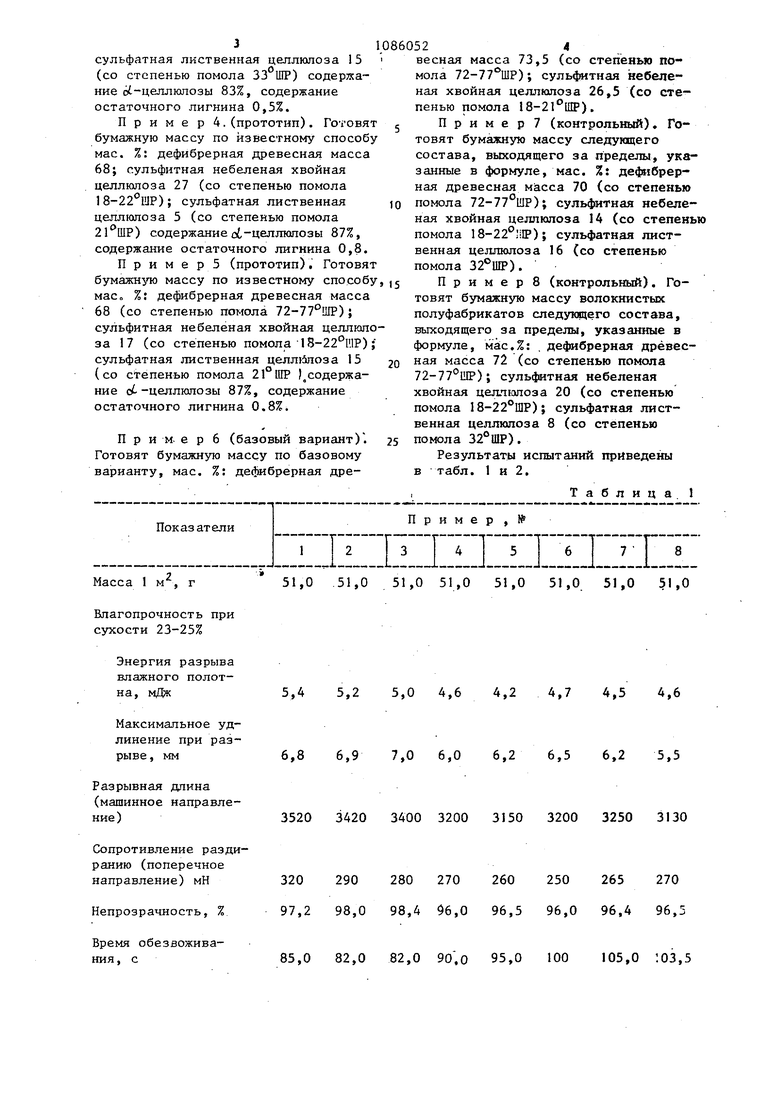

а Изобретение относится к целлюлозно-бумажной промышленности5 а именно к производству газетной бумаги. Известна бумажная масса для прои водства газетной бумаги, содержащая дефибрерную древесную массу в сочета нии с 26-30% сульфитной целлюлозы Однако эта композиция характеризуется недостаточно высокими печатными свойствами. Известна также бумажная масса дпя производства газетной бумаги, содержащая смесь натронно-кислородн хвойной целлюлозы из древесины лист венницы 10-15% с дефибрерной древесной массой (85-90%) 2), Недостаток этой бумажной массы низкое обезвоживание. Наиболее близкой к предлагаемой п технической сущности является бумажная масса для производства газетной бумаги, содержащая дефибрерную древесную массу, сульфитную нгбеленую хвойную целлюлозу и сульфатную лиственную целлюлозу З . Известная масса в качестве лиственной сульфатной целлюлозы содержит целлюлозу из осины со степенью помол Zl, содержанием о.-целлюлозы 87% и остаточного лигнина 0,8% в соотношении компонентов, мас.%: древесная масса 68; сульфитная квойная целлюлоза 17-27; сульфатная лиственная целлюпоза 5-15. Однако наличие в бумажной массе сульфатной лиственной целлюлозы, содержащей о --целлюлозы 87 и 0,8% ос таточного лигнина, с низкой степень помола приводит к получению бумажно го полотна с низкой влагопрочностью недостаточной обезвоживаемостью и бумаги с недостаточно высокими печатными свойствами. I Цель изобретения - улучшение обе воживания бумажной массы, повышение влагопрочности и печатных свойств бумаги. Поставленная цель достигается тем, что бумажная масса дпя изготов ления газетной бумаги, содержащая дефнбрерную древесную массу, сульфитную небеленую хвойную целлюлозу и сульфатную лиственную целлюлозу, в качестве сульфатной лиственной целлюлозы масса содержит целлюлозу с содержанием оС-целлюлозы 83-86%, о таточного лигнина 0,3-0,5% и степенью помола 32-35 ШР при следующем соотношении компонентов, мае. %: Дефибрерная древесная Сульфитная небеленая хвойная целлюлоза Целлклоза с содержанием с -целлюлоз,ы 83-86%, остаточного лигнина 0,3-0,5% и степенью помола 32При разработке волокон лиитзенной целлюлозы благодаря особенности морфологической структуры и химического состава получается разработанное гибкое волокно, обладающее повышенной способностью создавать межволоконные связи. Использование фибриллированных до 32-35 fiP волокон лиственной целлюлозы приводит к более плотной упаковке и созданию оптически однородной структуры бума :ного листа. Указанный хиг-шчески состав лиственной цел-дюлозы, используемой в предлагаемой бумажной массе, обусловливает улучшение обезвожиЕания бумаги. Составление композиции и изготовление бумаги массой 51,0±0,5, 48iO,5 г/м проводят по общепринятой технологии. Пример 1. Готовят бумажную массу следующего состава, мае, %: дефибрерная древесная масса 72 (со степенью помола 72-77 ШР) ; сульфятпая небеленая хвойная целлюлоза 20 (со степенью помола 18-22 ИР); сульфатная лиственная целлюлоза 8 (со степенью помола 32 ШР) содержание 0(-целлюлозы 86%, содержание остаточного лигнина 0,3%. П р и м е р 2. Готовят бумажную массу следующего состава, мае. %: дефибрерная древесная масса 78 (со степентэю помола 72-77 IIP); сульфитная небелен;31Я хвойная целлюлоза 17 (со степенью помола 18-22 ШР); сульфатная лиственная небеленая целлюлоза 5 (со степенью помола ) содержание ci-целлюлозы 85%, содержание остаточного лигнина 0,4%. Пример 3. Готовят бумажную массу сг едующего состава, мае. %: дефибрерная .цревесная масса 75 (со степенью помола 72-77°ШР); сульфитная небеленая хвойная целлюлоза 10 (со степенью помола 18-22 ШР); сульфатная лиственная целлнхлоза 15 (со степенью помола 33 ШР) содержание oi-целлкшозы 83%, содержание остаточного лигнина 0,5%. П р и м е р 4.(прототип). Готовя бумажную массу по известному способ мае. %: дефибрерная древесная масса 68; сульфитная небеленая хвойная целлюлоза 27 (со степенью помола ); сульфатная лиственная целлюлоза 5 (со степенью помола 21ШР) содержание об-целлюпозы 87%, содержание остаточного лигнина 0,8. П р и м е р 5 (прототип), Готовят бумажнзто массу по известному способу маео %: дефибрерная древесная масса 68 (со степенью помола 72-77 11Р); сульфитная небеленая хвойная целлюл за 17 (со степенью помола18-22°ШР) сульфатная лиственная целл15лоза 15 (со степенью помола 21°ШР (содержание с --целлюлозы 87%, содержание остаточного лигнина 0,8%. Пример 6 (базовый вариант). Готовят бумажную массу по базовому варианту, мае. %: дефибрерная дре52весная масса 73,5 (со степенью помола 72-77%Р); сульфитная небеленая хвойная целлюлоза 26,5 (со степенью помола 18-21 ШР). П р и м е р 7 (контрольный). Готовят бумажную массу следующего состава, выходящего за пределы, указанные в формуле, мае. %: де4 брерная древесная масса 70 (со степенью помола 72-77°ШР); сульфитная небеленая хвойная целлюлоза 14 (со степенью помола 18-22.iIP); сульфатная лиственная целлюлоза 16 (со степенью помола 32°ШР). П р и м е р 8 (контрольный). Готовят бумажную массу волокнистых полуфабрикатов следукщего состава, выходящего за пределы, указанные в формуле, ма:с.%: , дефибрерная древесная масса 72 (со степенью помола 72-77°ШР); сульфитная небеленая хвойная целлюлоза 20 (со степенью помола 18-22 ШР); сульфатная лиственная целлюлоза 8 (со степенью помола ). Результаты испытаний приведены в табл. 1 и 2, ,Т а б л и ц а . 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления газетной бумаги | 1981 |

|

SU1004511A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1497321A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1414905A1 |

| Волокнистая композиция для изготовления типографской бумаги | 1976 |

|

SU666231A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1994 |

|

RU2061136C1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567697A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Бумажная масса для получения бумаги-основы для импрегнирования с повышенной влагоемкостью | 2023 |

|

RU2809509C1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

БУМАЖНАЯ МАССА ДОЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ, содержащая дефибрерную древесную массу, сульфитную небеленую хвойную целлюлозу и сульфатную лиственную целлюлозу, отличающаяся тем, что, с целью улучшения обезвоживания бумажной массы, повьппения влагопрочности и печатных свойств бумаги, в качестве сульфатной лиственной целлюлозы масса содержит целлюлозу с содержанием od-цвллюлозы 83-86%, остаточного лигнина 0,3-0,5% и степенью поъ«ала 32-35° ШР при следующем соотношении компонентов, мае. %: Де мбрерная древесная масса72-78 Сульфитная небеленая i хвойная целлюлоза10-20 Целлюлоза с содержа(Л нием оС-целлюлозы 83-86%, остаточного лигнина 0,3-0,5% и степенью помола 32-35гаР5-15

Масса 1 м , г 51,0 51,0 51,0 Влагопрочность при сухости 23-25% Энергия разрыва влажного полот5,45,25,0 на, мДж Максимальное удлинение при раз6,86,97,0 рыве , мм Разрывная длина (машинное направление) 352034203400 Сопротивление раздиранию (поперечное 320290280 направление) мН 97,298,098,4 Непрозрачность, % Время обезвожива85,082,082,0 ния, с 51,0 51,0 51,0 51,0 51,0 4,64,24,74,54,6 6,06,26,56,25,5 32003150320032503130 270260250265270 96,096,596,096,496,5 90,095,0100105,0103,5 Прочность поверхности к выщипыванию, м/с 2,06 1,98 2,08 Красковосприятие, оптическая плот1,30 1,32 1,32 ность оттиска Влагопрочность при сухости 23-25% Энергия разрыва влажного полотна, мДж 5,3 5,1 5,1 Максимальное удлинение при разрыве ,мм 6,7 6,56,8 Разрывная длина (машинно направление 3600 3350 3270 Сопротивление раздиранию поперечное направление ), мН310 280 275 97,0 97,5 97,8 Непрозрачность, % Время обезвожива85,0 82,0 81,0 ния, с Прочность поверхности к выщипыванию, м/с 2,0 1,95 2,02 Красковосприятие, оптическая плотность 1,32 1,30 1,31 оттиска

Иэ таблиц видно, что сочетание сульфатной лиственной целлюлозы, размолотой до 32-35 ШР, с сульфитной хвойной целлюлозой и дефибрерной древесной массой обеспечивает получение бумажного листа с повышенной энергией разрыва влажного

Продолжение табл. 1

полотна (5,0-5,4 мДж), способствует лучшему обезвоживанию, время обезвоживания 181-85 с) что на 10-14% ниже, чем по прототипу в примерах 4 и 5 и на 17-20%, чем по базовому в контрольных примерах 7 и 8. 1,85 1,79 1,85 1,76 1,73 1,20 1,25 1,25 1,20 1,22 4,65 4,1 4,6 4,7 4,5 6,1 R,l 6,0 6,2 5,5 3100 3150 3200 3150 3100 270 265 245 260 265 96,0 96,5 96,0 96,2 96,1 89;0 95,0 100 105,0 103,0 1,85 1,79 1,80 1,70 1,75 1,20 1,25 1,20 1,22. 1,25

7 10860528

Газетная бумага, изготовленнаянистой массы, при нанесении печат|из предлагаемой бумажной массы, об-ной краски толщиной А,3 микрона

падает лучшими печатными свойствами,обеспечивает большую оптическую плотчем газетная бумага известного сое-ность изображения (1,32 против 1,25)

тава. Печатание на газетной бумаге,5 прочность поверхности также вьпае

изготовленной из предлагаемой врлок-(1,98-2,08 против 1,76-1,85).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологический регламент производства газетной бумаги | |||

| Способ препарирования печатных пластинок для копирования рукописей и т.п., исполненных щелочными (аммиачными) чернилами | 1926 |

|

SU6445A1 |

| Правдинск Горьковской обл.,- 10 мая 1982, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Котел | 1921 |

|

SU246A1 |

Авторы

Даты

1984-04-15—Публикация

1982-12-09—Подача