i

Изобретение относится к теплртех-/ нике, а именно, к теплообменным устройствам с кипящим слоем зернистого материала, и может быть использовано для регенерации тепла отходящих газов, например, печных установок производства легкого заполнителя бетона в промышленности строительных материалов, а также в энергетике, металлургической промышленности и ряде других областей народного хозяйства,

В настоящее время для регенерации тепла отходящих от теплоэнергетических установок газов применяются различные виды теплообменников рекуперативного или регенеративного типа, в том числе с кип:ш1игЛ слоем. В последнем случае кипящий зернистый материал нагревается высокотемпературными отходящими газами, а от зернистого . материала тепро передается к теплообменникам, погруженным в слой, причем теплообменники обычно выполн$пот в виде компажтов полых труб с текущим

внутри них жидким или газообразным теплоносителем.

Известен регенеративный воздухоподогреватель в виде вертикальных пластин, веерообразно присоединенных к вра- шаюшемуся валу, теплообменник типа Юнгетрем 1 . По одной стороне теплообменника подаются отходящие от котла газы, а по другой - воздух. Нагретые отходящими газами пластины от10дают тепло воздуху при вращении пластин.

Наиболее близок к предлагаемому теплообменник, содержащий вертикалъгные участки змеевиков, выполненных

ts вз полых труб, причем изогнутые участ ки труб размещены в плотном слое, а прямые - в кипящем 2 .

Недостаток известных устройств - малая эффективность теплообмена, и выcoi20кая металлоемкость.

Цель изобретения - повьпиение эффек тивности работы теплообменника и уменьшение егб металлое аости.

Указанная цель достигается тем, что регенеративный теплообменник кипящего слоя, содержащий камеру с газораспределительной решеткой, теплообменные поверхности, снабжен противоположно установленными коллекторами, а камера перегородкой со щелями для размещения в них теплообменных поверхностей в виде вращающихся дисков, равномерно закрепленных на горизонтальном валу; при этом газораспределительная решетка выполнена в виде отдельных трубчатых элементов с отверстиями, причем элементы расположены между дисками и соединены с коллекторами,

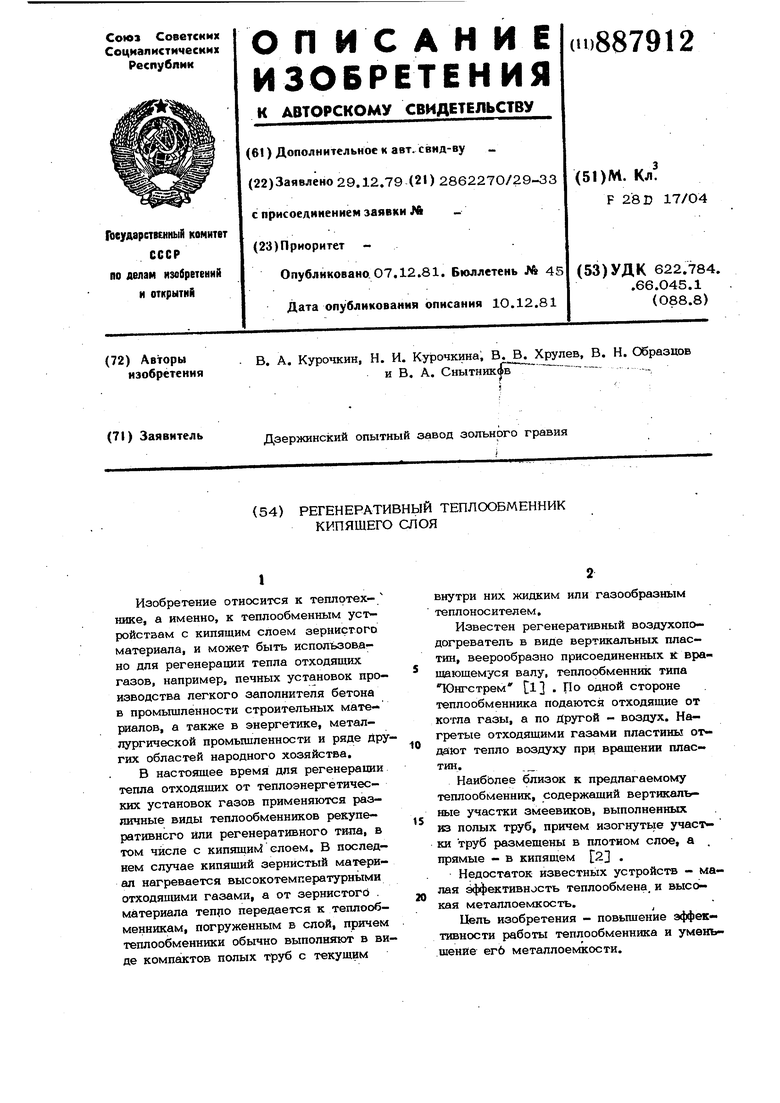

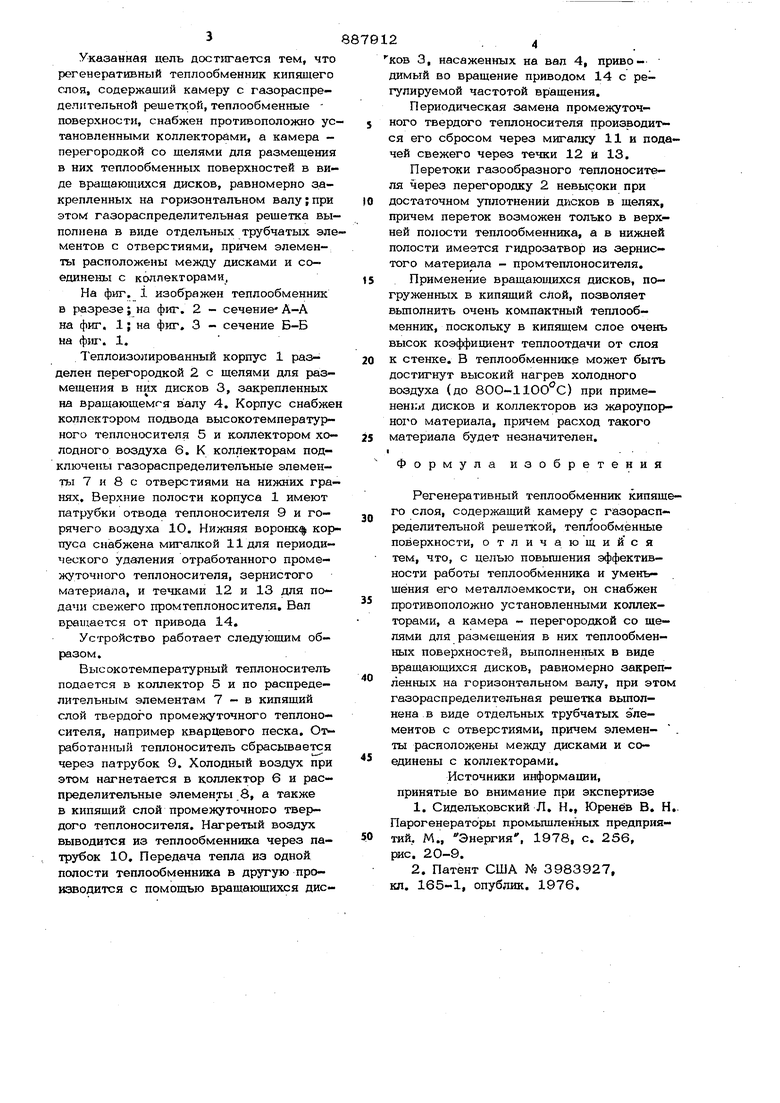

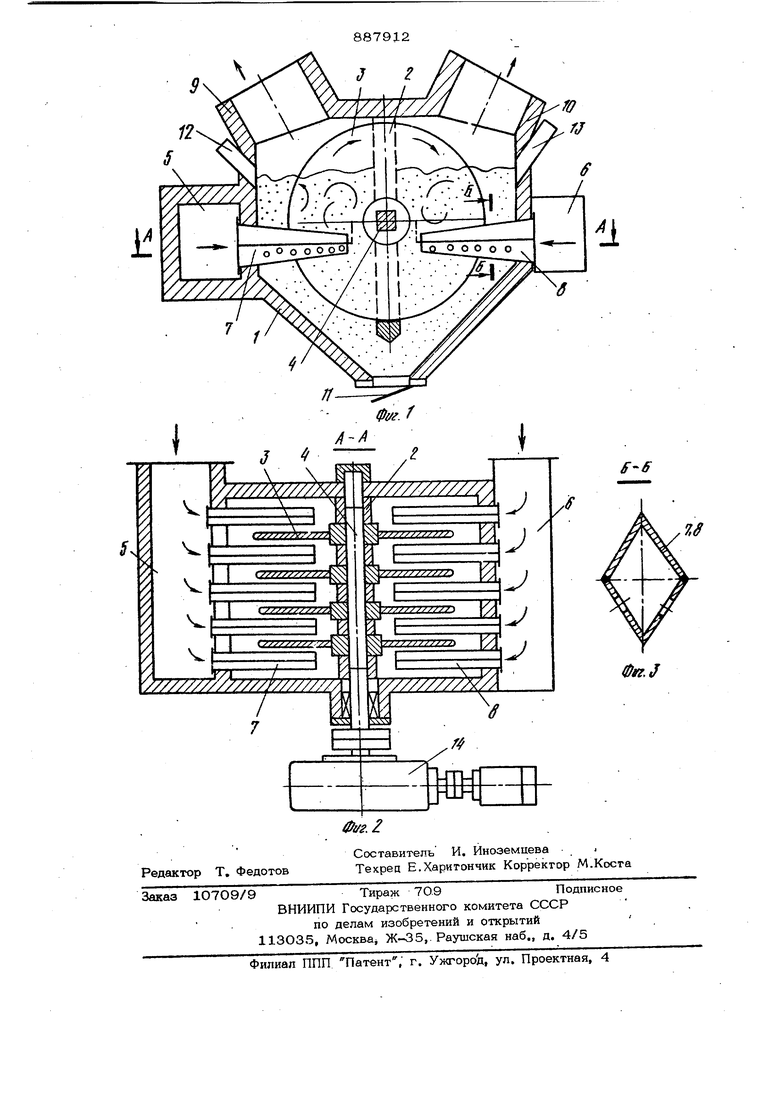

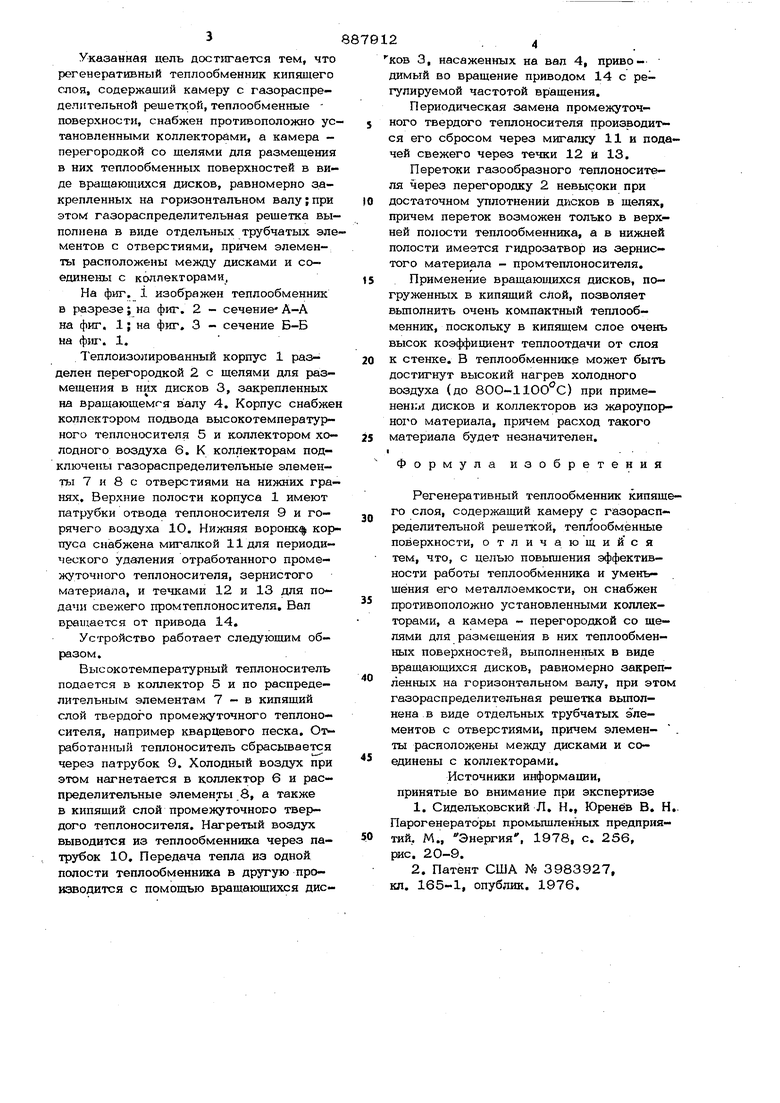

На фиг, i изображен теплообменник а разрезе; на фиг. 2 - сечение- А-А на фиг. 1; на фиг, 3 - сечение Б-Б на фиг. 1.

Теплоизолированный корпус 1 разделен перегородкой 2 с щелями для pja3мещения в них дисков 3, закрепленных на вращающемся валу 4. Корпус снабже коллектором подвода высокотемпературного теплоносителя 5 и коллектором холодного воздуха 6. К коллекторам подключены газораспределительные элементы 7 и 8 с отверстиями на нижних гранях. Верхние полости корпуса 1 имеют патрубки отвода теплоносителя 9 и горячего воздуха 1О, Нижняя воронку корпуса снабжена мигалкой 11 для периодического удаления отработанного промежуточного теплоносителя, зернистого материала, и течками 12 и 13 для подачи свежего промтеплоносителя. Вал вращается от привода 14.

Устройство работает следующим образом.

Высокотемпературный теплоноситель подается в коллектор 5 и по распределительным элементам 7 - в кипящий слой твердого промежуточного теплоносителя, например кварцевого песка. Отработанный теплоноситель сбрасывается через патрубок 9, Холодный воздух при этом нагнетается в коллектор 6 и распределительные элементы 8, а также в кипящий слой промежуточного твердого теплоносителя. Нагретый воздух выводится из теплообменника через патрубок 1О, Передача тепла из одной полости теплообменника в другую производится с помощью вращающихся 3, насаженных на вал 4, приводимый во вращение приводом 14 с регулируемой частотой вращения.

Периодическая замена промежуточного твердого теплоносителя производится его сбросом через мигалку 11 и подачей свежего через течки 12 и 13,

Перетоки газообразного теплоносителя через перегородку 2 невысоки при

достаточном уплотнении дисков в щелях, причем переток возможен только в верхней полости теплообменника, а в нижней полости имеется гидрозатвор из зернистого материала - промтеплоносителя.

5Применение вращающихся дисков, погруженных в кипящий слой, позволяет вьшолнить очень компактный теплообменник, поскольку в кипящем слое очень высок коэффициент теплоотдачи от слоя

0 к стенке. В теплообменнике может быть достигнут высокий нагрев холодного воздуха (до 800-1 ) при применении дисков и коллекторов из жароупорного материала, причем расход такого

5 материала будет незначителен,

I- .

Формула изобретения

Регенеративный теплообменник кипящего слоя, содержащий камеру с газораспределительной решеткой, тепйообменные поверхности, отличающийся тем, что, с целью повьпиения эффективности работы теплообменника и уменьшения его металлоемкости, он снабжен противоположно установленными коллекторами, а камера - перегородкой со щелями для размещения в них теплообмен- ных поверхностей, выполнен1Пз1х в виде вращающихся дисков, равномерно закрепленных на горизонтальном валу, при этом газораспределительная решетка выполнена в виде отдельных трубчатых элементов с отверстиями, причем элемен- . ты расположены между дисками и соединены с коллекторами.

Источники информации, принятые во внимание при экспертизе

1,Сидельковский Л, Н,, Юренёв В. Н,. Парогенераторы промьпиленных предприя-

тий, М., Энергия, 1978, с. 256, рис, 20-9,

2.Патент США N9 3983927, кл, 165-1, опублик, 1976,

I

фуг. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для сыпучих материалов | 1980 |

|

SU939903A1 |

| Обжиговая печь | 1979 |

|

SU827940A1 |

| Регенеративный теплообменник | 1987 |

|

SU1534284A1 |

| Регенеративный теплообменник | 1982 |

|

SU1040283A1 |

| Регенеративный теплообменник | 1976 |

|

SU690277A1 |

| Сушилка кипящего слоя | 1982 |

|

SU1052809A1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Сушилка кипящего слоя | 1980 |

|

SU907365A1 |

| СПОСОБ ТЕПЛООБМЕНА ГАЗОВЫХ СРЕД | 2010 |

|

RU2488061C2 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

Авторы

Даты

1981-12-07—Публикация

1979-12-29—Подача