рующим органом, а на газораспределительной решетке соосно с вертикальной перегородкой установлена дополнительная нерегородка, верхней частью размещенная в выемке последней, образуя лабиринтный переточный канал, причем дополнительная перегородка и стенкн выемки выполнены охлаждаемыми.

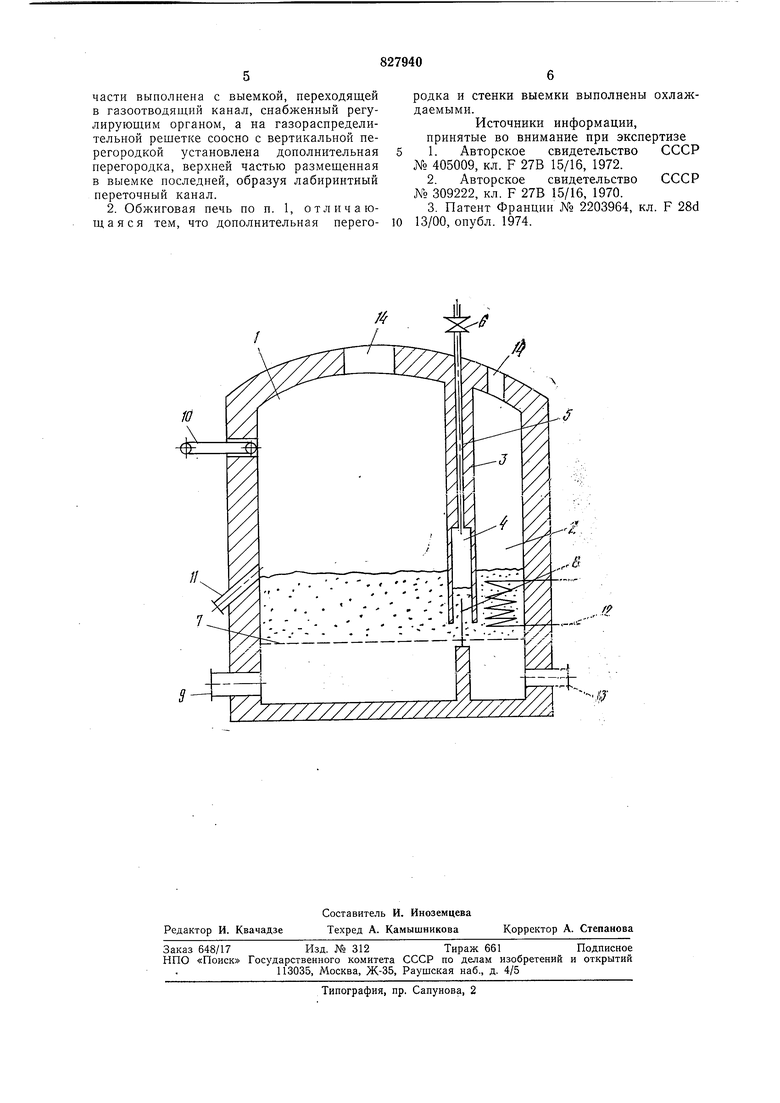

На чертеже схематично изображена обжиговая нечь.

Печь содержит камеру 1 кипящего слоя и смежную с ней камеру 2 теплосъема, разделенные вертикальной перегородкой 3, в нижней части которой имеется выемка 4, переходящая в газоотводящий канал 5, снабженный регулирующим органом 6. В нижней части печи расположена газораспределительная решетка 7, на которой соосно с вертикальной перегородкой 3 установлена дополнительная перегородка 8, верхней частью размещенная в выемке 4 перегородки 3, образуя с ней переточный лабиринтный канал. Кроме того, камера 1 снабжена воздушным коллектором 9, загрузочным устройством 10 и течкой И. В камере теплосъема 2 установлены тенлосъемные поверхности 12 и коллектор 13. В своде печи в обеих камерах расположены газоотводящие окна 14.

Печь работает следующим образом.

Псевдоожижающий агент - обогащенный кислородом воздух, а в камере теплосъема просто воздух через коллекторы 9, 13 подается под газораспределительную решетку 7 и нриводит в псевдоожиженное состояние находящийся на ней слой зернистого материала, подача которого в печь осуществляется загрузочным устройством 10. Выгрузка готового продукта происходит через разгрузочную течку 11. Уходящие из печи газы отводятся через газоотводящие окна 14 и канал 5. Выделившееся вследствие экзотермических реакций, протекающих в камере 1, тепло воспринимается расположенными в камере 2 теплосъемными поверхностями и идет на нагрев циркулирующего по ним теплоносителя.

Так как температура обжига должна быть постоянной и поддерживаться на оптимальном по технологическим требованиям уровне, а минералогический состав и влажность исходного загружаемого материала по времени могут колебаться, предусмотрено регулирование температуры кипящего слоя. Последнее достигается установкой на газоотводящем канале 5 регулирующего органа 6, изменением положения которого устанавливается необходимое избыточное по сравнению с давлением в надслоевом пространстве камер 1 и 2 давление в выемке 4. С увеличением этого избыточного давления однозначно связана и уменьшается при его увеличении высота находящегося в выемке 4 кипящего слоя. С изменением высоты кипящего слоя в выемке 4

изменяется интенсивность взаимных перетоков материала между камерами 1 и 2, т. е. интенсивность теплосъема. Поэтому при понижении температуры в камере 1 ни-же допустимой регулирующий орган 6 устанавливается в положение, обеспечивающее повышение давления в выемке 4, что нриводит к уменьшению интенсивности теплосъема из камеры 1 до уровня, обеспечиваюшего оптимальную температуру обжига. При повышении температуры кипящего слоя в камере 1 регулирующий орган устанавливается, соответственно, в положение, обеспечивающее понижение избыточного

давления по сравнению с предшествующим. Таким образом, осуществляется плавное регулирование теплосъема из печи. Оно может происходить до тех пор, пока уровень кипящего слоя не опустится ниже верхнего

обреза перегородки 8, при этом перетоки материала через щель отсутствуют, т. е. интенсивность теплосъема равна нулю. Во всех случаях зернистый материал в выемке 4 и под ней нсевдоожижен и не теряет

своей подвижности, что исключает его спекание.

Пределы плавного регулирования теплосъема могут быть расширены путем выполнения внутренней поверхности выемки 4 и

перегородки 8 охлаладаемыми. При этом за счет включения в теплообмен с кипящим слоем дополнительных поверхностей теплообмена происходит дополнительный теплосъем, интенсивность которого определяется

площадью смываемых кипящим слоем указанных поверхностей. В последнем случае плавное регулирование теплосъема осуществляется, пока уровень кипящего слоя в выемке 4 не опустится до верхней кромки

щели, когдз вся выемка будет свободной от кипящего слоя.

Иснользование обжиговой печи с регулируемым теплосъемом с кипящего слоя обеспечит поддержание стабильного технологического режима обжига: улучшится качество продуктов обжига; более рациональным станет использование кислорода, подаваемого для обогащения дутья. Наличие простого и надежного в эксплуатации регулирования теплосъема позволит иметь также определенные резервы повышения производительности обжиговых печей и получить дополнительное количество пара от утилизации избыточного тепла кипящего

слоя.

Формула изобретения

1. Обжиговая печь, содержащая камеру кипящего слоя и камеру теплосъема, разделенные вертикальной перегородкой с переточной щелью, газораспределительную решетку, отличающаяся тем, что, с целью повышения надежности работы печи, вертикальная перегородка в нижней

части выполнена с выемкой, переходящей в газоотводящий канал, снабженный регулирующим органом, а на газораспределительной решетке соосно с вертикальной перегородкой установлена дополнительная перегородка, верхней частью размещенная в выемке последней, образуя лабиринтный переточный канал.

2. Обжиговая печь по п. 1, отличающаяся тем, что дополнительная перегородка и стенки выемки выполнены охлаждаемыми.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 405009, кл. F 27В 15/16, 1972.

2.Авторское свидетельство СССР № 309222, кл. F 27В 15/16, 1970.

3.Патент Франции № 2203964, кл. F 28d 13/00, опубл. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

| Способ автоматического регулирования процесса обжига в печи с кипящим слоем | 1981 |

|

SU953412A1 |

| Сушилка для сыпучих материалов | 1980 |

|

SU939903A1 |

| Сушилка кипящего слоя | 1980 |

|

SU907365A1 |

| Регенеративный теплообменник | 1982 |

|

SU1040283A1 |

| Печь для обжига мелкозернистых материалов в псевдоожиженном слое | 1975 |

|

SU535449A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Аппарат для обжига зернистого материала в кипящем слое | 1973 |

|

SU477297A1 |

| Многосекционная установка для термообработки сыпучих материалов | 2020 |

|

RU2752220C1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

/

f

/

-F

Авторы

Даты

1981-05-07—Публикация

1979-06-25—Подача