Изобретение относится к металлургии и может быть использовано для получения прокатных профилей на обжимно-заготовочных и сортовых станах

Известен способ прокатки заготовок, включающий прокатку широкой полосы (сляба) в многоручьевых калибрах с последующим ее продольным разделением на заготовки, прокатку в последнем перед разделением многоручьевом калибре ведут при увеличенном, в сравнении с предыдувшми калибрами, расстоянии между осями ручьев С1 .

Известный способ не дает возможности осущест влять безотходное продольное разделение в валках, так как окончательное разрушение перемычек между сочлененными заготовками производится вне потока прокатного стана. Это ведет к увеличению числа адъюста ных операций и повышает себестоимост проката.

Наиболее близким, к изобретению по технической сущности является способ прокатки, включающий форммирование одновременно нескольких соединенных перемычками по ширине заготовок и последующее продольное разделение заготовок в валках прокатного стана путем растяжения перемычек до разрыва С23.

Недостатком известного способа является наличие в местах разделения значительных заусенцев, что служит J браковочным признаком для готовых профилей и приводит к образованию последующих закатов при разделении полуфабрикатов.

Целью изобретения является повышение качества проката посредством уменьшения величины заусенцев в зоне разделения.

Поставленная цель достигается тем что согласно способу прокатки, включающему формирование одновременно нескольких заготовок, соединенных перемычками по ширине и последующее продольное разделение заготовок в валках прокатного стана путем растяжения перемычек до разрыва, разделение производят при отношении толщины перемычки между заготовками к радиусу сопряжения заготовок в зоне их сочленения, равном 1,0-4,5;

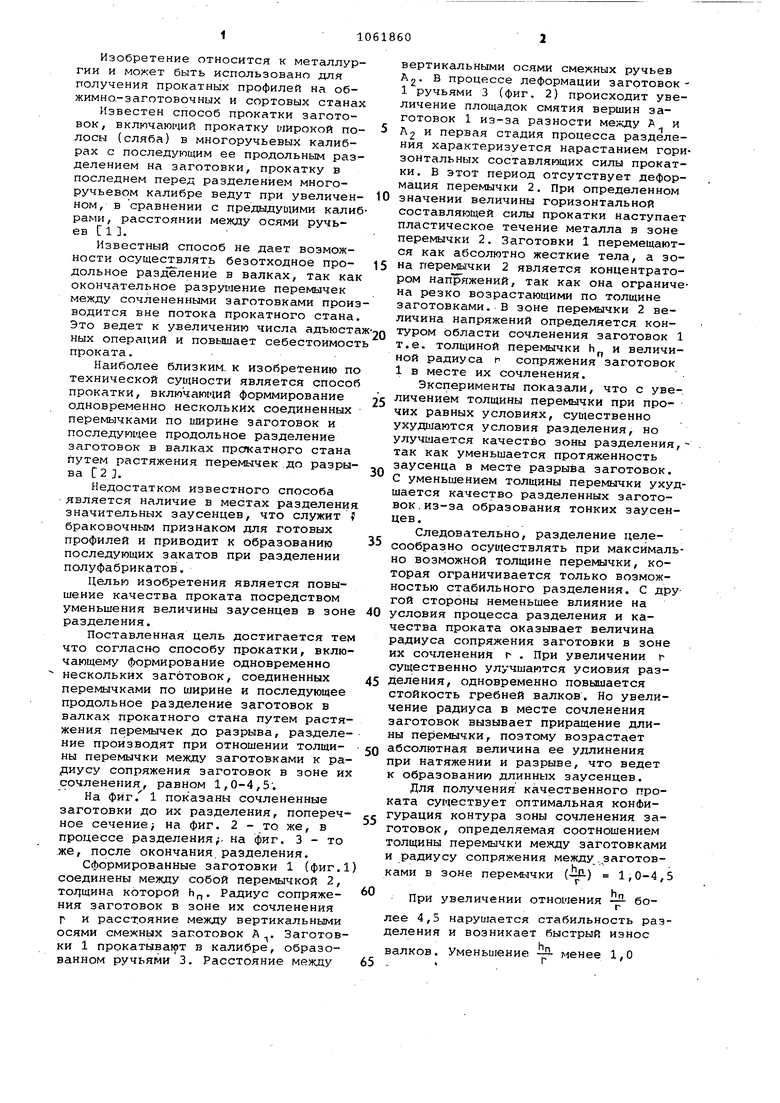

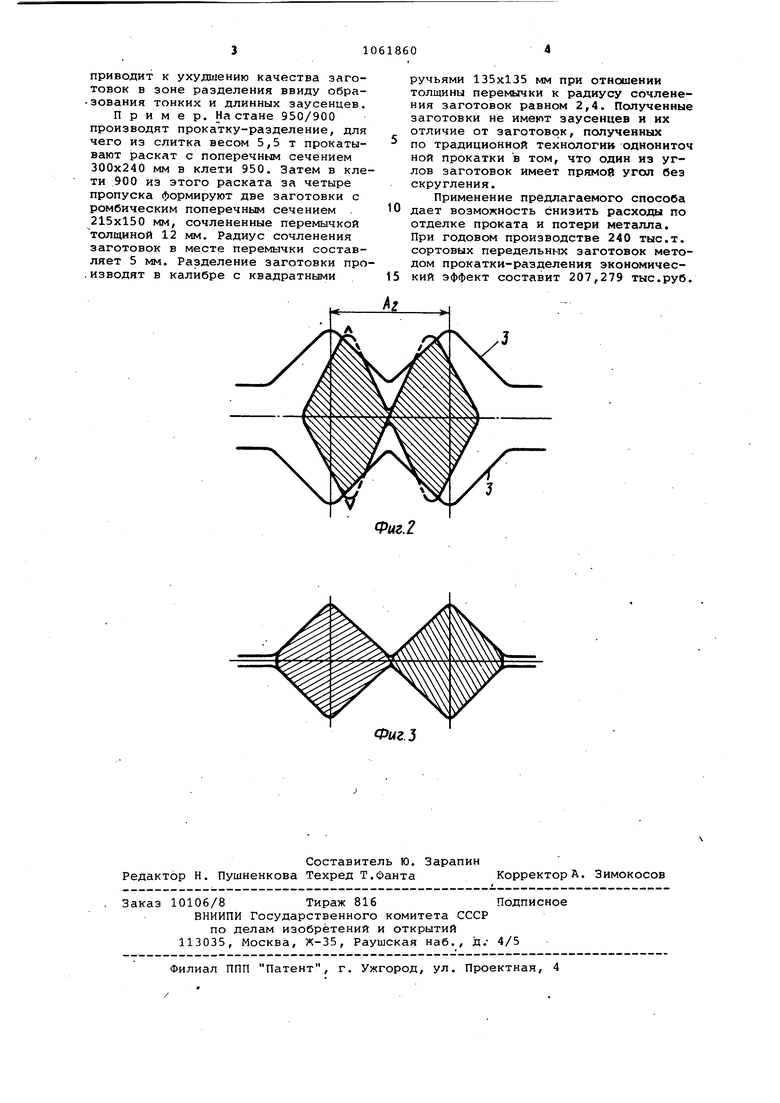

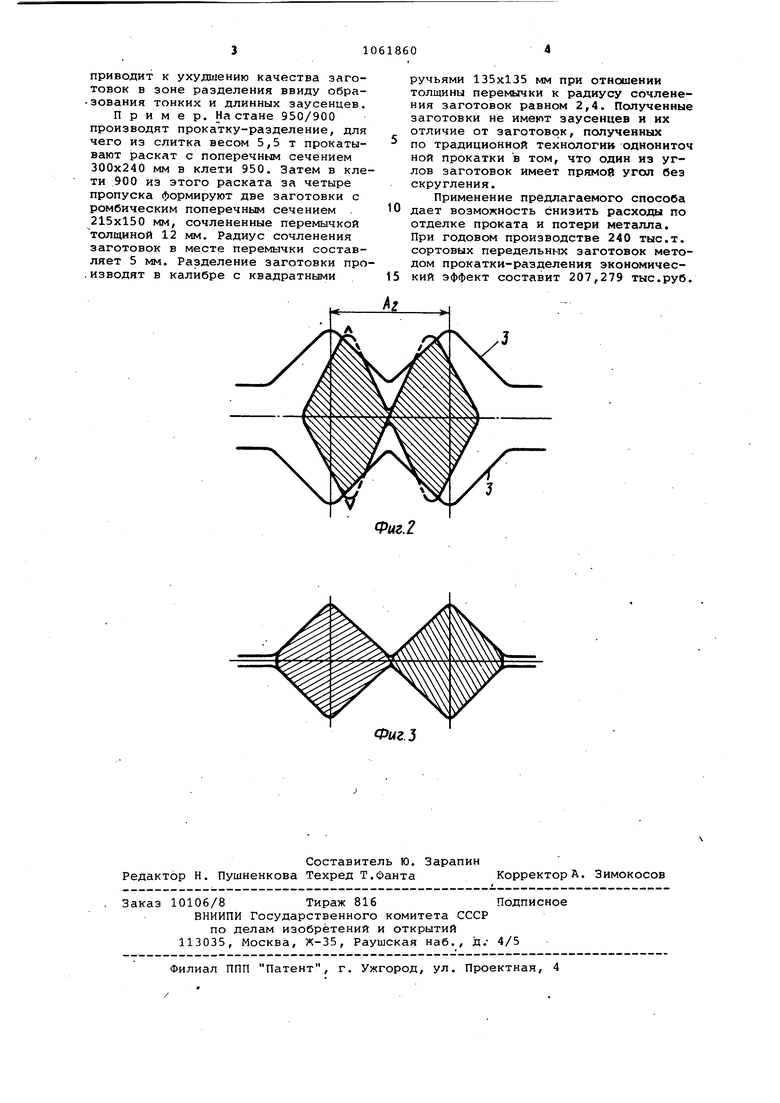

На фиг. 1 показаны сочлененные заготовки до их разделения, поперечное сечение; на фиг. 2 - то же, в процессе разделения;- на фиг. 3 - то же, после окончания.разделения.

Сформированные заготовки 1 (фиг.1 соединены между собой перемычкой 2, то тщина которой h,. Радиус сопряжеНИН заготовок в зоне их сочленения Г и расстояние между вертикальными осями смежных заготовок А . Заготовки 1 прокатывают в калибре, образованном ручьямиз. Расстояние между

вертикальными осями смежных ручьев Ag. В процессе деформации заготовок1 ручьями 3 (фиг. 2) происходит увеличение площадок смятия вершин заготовок 1 из-за разности между А и А2 и первая стадия процесса разделения характеризуется нарастанием горизонтальшлх составляющих силы прокатки. В этот период отсутствует деформация перемычки 2. При определенном значении величины горизонтальной составляющей силы прокатки наступает пластическое течение металла в зоне перемычки 2. Заготовки 1 перемещаются как абсолютно жесткие тела, а зона пере№1чки 2 является концентратором напряжений, так как она ограничена резко возрастающими по толщине заготовками. В зоне перемычки 2 величина напряжений определяется контуром области сочленения заготовок 1 т.е. толщиной перемычки h и величиной радиуса г сопряжения заготовок 1 в месте их сочленения.

Эксперименты показали, что с увеличением толщины перемычки при прочих равных условиях, существенно ухудшаются условия разделения, но улучшается качество зоны разделения,так как уменьшается протяженность заусенца в месте разрыва заготовок. С уменьшением толщины перемычки ухудшается качество разделенных заготовок, из-за образования тонких заусенцев.

Следовательно, разделение целесообразно осуществлять при максимально возможной толщине перемычки, которая ограничивается только возможностью стабильного разделения. С другой стороны неменьшее влияние на условия процесса разделения и качества проката оказывает величина радиуса сопряжения загЬтовки в зоне их сочленения г . При увеличении г существенно улучшаются усиовия разделения, одновременно повышается стойкость гребней валков. Но увеличение радиуса в месте сочленения заготовок вызывает приращение длины перемычки, поэтому возрастает абсолютная: величина ее удлинения при натяжении и разрыве, что ведет к образованию длинных заусенцев.

Для получения качественного проката существует оптимальная конфигурация контура зоны сочленения заготовок , определяемая соотношением толщины перемычки между заготовками и радиусу сопряжения между ..заготовками в зоне перемычки (-&) 1,0-4,5

При увеличении отношения -jr более 4,5 нарушается стабильность разделения и возникает быстрый износ

валков. Уменьшение - менее 1,О

приводит к ухуд1«ению качества заготовок в зоне разделения ввиду образования тонких и длинных заусенцев.

Пример. На стане 950/900 производят прокатку-разделение, для чего из слитка весом 5,5 т прокатывают раскат с поперечным сечением 300x240 мм в клети 950, Затем в клети 900 из этого раската за четыре пропуска формируют две заготовки с ромбическим поперечным сечением . 215x150 мм, сочлененные перемычкой толщиной 12 мм. Радиус сочленения заготовок в месте перемычки составляет 5 мм. Разделение заготовки про. изводят в калибре с квадратными

ручьями 135x135 мм при отношении толщины перемычки к радиусу сочленения заготовок равном 2,4. Полученные заготовки не имеют заусенцев и их отличие от заготовок, полученных по традиционной технологии однониточ ной прокатки в том, что один из углов заготовок имеет прямой угсш без скругления.

Применение предлагаемого способа дает возможность снизить расходы по отделке проката и потери металла. При годовом производстве 240 тыс.т. сортовых передельных заготовок методом прокатки-разделения экономичес5 кий эффект составит 207,279 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164177C2 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБА | 1999 |

|

RU2171723C2 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБОВ ПРИ ПРОКАТКЕ | 2000 |

|

RU2179485C2 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| Способ прокатки заготовок | 1976 |

|

SU738696A1 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

| Способ прокатки | 1977 |

|

SU738695A1 |

| Способ прокатки заготовок | 1976 |

|

SU740312A1 |

| УСТРОЙСТВО МНОГОРУЧЬЕВОЙ ПРОКАТКИ СОРТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2036743C1 |

СПОСОБ ПРОКАТКИ, включающий формирование одновременно нескольких заготовок, соединенных перемычками по ширине, и последующее продольное разделение заготовок в валках прокатного стана путем растяжения перемычек до разрыва, отличающийся тем, что, с целью повышения качества проката, посредством уменьшения величины заусенцев в зоне разделения, разделение производят при отношении толвщны перемычки между заготовками к радиусу сопряжения заготовок в зоне их сочле- нения, равном 1,0-4,5 (П с О) 00 л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки заготовок | 1976 |

|

SU622514A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Трннке В | |||

| Калибровка прокатных .валков | |||

| М.-Л.-Свердловск | |||

| Объединенное научно-техническое изд-вЬ НКТП .СССР, 1934, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-17—Подача