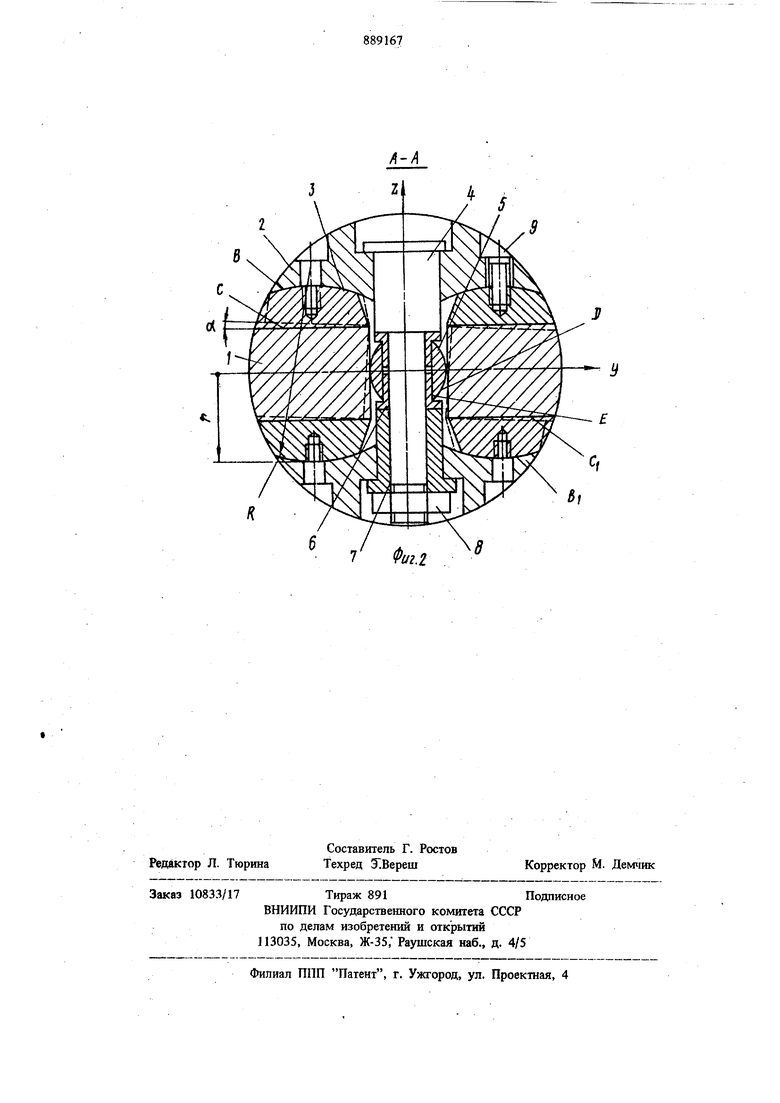

Изобретение относится к металлургическому оборудованию, преимущественно к конструкции универсальных шпинделей привода рабочих валков прокатных станов. Для привода рабочих валков при передаче больших крутящих моментов и необходимости сохранения минимальных радиальных габаритов широко применяются шпинделя с универсальными шарнирами, содержащими вкладыши скольжения. Известны конструкш1и шарниров универсальных шпинделей, которые содержат вилку с цилиндрической расточкой, плоскую лопасть с продольным пазом, размещенные между вилкой и лопастью вкладыши скольжения с цилиндрической и плоской рабочими поверхностями, установленный во вкладьш1ах или закрепленный в вилке палец и установленный на пальце с возможностью вращения относительно его оси камень, контактирующий своими боковыми поверхностями с пазом лопасти. Крутящий момент передается от вилки к лопасти через размешенные между вкладышами скольжения 1. Недостатком этих конструкций является неравномерное распределение контактных сжимающих напряжений по поверхностям вкладышей и, как следствие, их интенсивный износ, а также передача части крутящего момента по мере износа вкладышей через камень, палец и бурты вкладышей, что приводит к ускоренному износу зтих элементов и преждевременному вьисоду из строя шарниров. Наиболее близким по технической сущности к изобретению является шарнир универсального шпинделя, ьключаюший лопасть, охватывающую ее вилку, размещенные между лопастью и вклкой вкладыши с криволинейной и плоской опорными поверхностями, палец и установленный на нем камень с вь1пуклой наружной поверхностью, контактирующий с лопастью 2. Недостатком данной конструкции является ее статическая неопределенность и, как следствие, пониженная несущая способность и надежность шарнира. Цель изобретения: - повышение несущей способности и надежности шарнира путем устранения его статической неопределимости. .3 Поставленная цель достигается тем, что в шарнире универсального шпинделя, включающем лопасть, охватывающую ее вилку, размещенные между лопастью и вилкой вкладыши с криволинейной и плоской опорными поверхностями, палец и установленный на нем камень с вьшуклой наружной поверхностью, контактирующий с лопастью, каждый вкладыщ шарнира выполнен в виде двух отдельных, размещенных по разные стороны от пальца элементов, криволинейная опорная поверхность ко торых выполнена бочкообразной, а палец установлен в вилке, при этом поверхности лопасти, контактирующие с камнем, выполнены плоским Кроме того, с целью обеспечения мшсимальнрй толщины вкладышей при их надежном удержании от поперечного смещения при возможно большей площади контактных поверхностей, бочкообразная поверхность вкладышей выполнена с соотношением радиусов кривизны соответственно в плоскости передачи момента и в пер пендикулярной к ней плоскости в пре делах 1,5-2,5. На фиг. 1 изображен предлагаемый универсальный шарнир, общий вид; на фиг. 2 - разрез А-А на фиг. I. Шарнир включает в себя лопасть 1, охваты вающую ее вилку 2, имеющую две бочкообразные с дуговой образующей радиуса R расточки относительно поперечной оси Y, проходящей через центр шарнира. Вилка 2 своими бочкообразными поверхностями контактирует с соответствующими выпуклыми поверхностями четы рех бронзовых вкладышей 3. В отверстии, выполненном в вилке вдоль оси 2 и проходящем через центр шарнира, неподвижно установлен гг)лец 4, несущий камень 5, имеющий боковые вьПуклые линейчатые поверхности с образующи ми, параллельными продольной оси шарнира X, например цилиндрические относительно этой оси, которыми он контактирует с плоскими по верхностями прорези лопасти 1. Камень 5 выполнен стальным закалеш1ым, в него запрессованы бронзовые втулки 6, по которым осуществляется вращение камня 5 относительно пальца 4. Фиксация камня 5 вдоль оси пальца и закрепление его в вилке 2 осуществляется при помощи стальной втулки 7 и гайки 8. Во вкладышах 3 выполнены резьбовые отверстия, в которые во время монтажа шарнира через отверстия в виле 2 вкручиваются монтажные болты 9. Отношение радиуса R образующей бочкообразной поверхности к максимальному радиусу г кривизн 1 в плоскости, перпендикулярной оси У (к максимальному радиусу бочки), выбирается в пределах 1,5 - 2,5. При 2- 1,5 кривизна бочкообразной поверхнос ти в плоскости УОЕ велика и хорошо обес печивается удержание вкладышей 3 от смещения вдоль оси У, ,но полное использование контактной поверхности лопасти 1 (для обеспечения минимальных удельных давлений) требует чрезмерного увеличения толщины вкладышей.3, что приводит к ослаблению сопряженных деталей (лопасти 1 и вилки 2). При -рг 2,5 обеспечивается полное использование контактных поверхностей при минимальной толщине чкладышей 3, однако в этом случае кривизна вкладышей 3 в плоскости YOZ оказывается недостаточной для их надежного удержания от смещения вдоль оси У. При 1,5 - 2,5 обеспечивается полное использование контактных поверхностей, сопряженных деталей при минимальной толщине вкладышей 3 и достаточно надежном их удержании от смещения вдоль оси У. При работе шарнира монтажные болты 9 вынуты. Необходимая продольная подвижность лопасти 1 относительно вилки 2 вдоль оси X осуществляется за счет скольжения камня 5 в прорези лопасти и вкладышей 3 относительно лопасти; поворот относительно оси У - за счет соответствующего вращения вкладышей 3 в расточках вилки 2; поворот относительно оси Z - за счет вращения камня 5 с втулками 6 относительно пальца 4. При износе вкладышей 3 в процессе работы шарнира последние самоустанавливаются в бочкообразных расточках вилки 2, поворачиваясь в плоскости, перпендикулярной оси X шарнира, а лопасть 1 поворачивается вокруг камня 5 относительно оси X иа некоторый угол о (1,5-2), достаточной для компенсации износа. При этом сохраняется равномерное распределение удельных давлений на рабочих поверхностях вкладышей 3. После некоторой начальной приработки шарнира при передаче крутящего момента лопасть 1 воздействует на вилку 2 только через бочкообразные поверхности В и BI и плоские поверхности С и С ( двух диаметрально противоположных вкладыщей 3, а кинематические пары между лопастью 1, вилкой 2 и ненагруженнь1ми вкладышами 3 являютс разомкнутыми и могут быть исключены из расчета. Б соответствии с этим при определении числа избыточных связей в шарнире по формуле 6п + J, ipi q . W - 3-число степеней свободы можно принять W механизма; п - 4-число подвижных звеньев механизма (лопасть, два вкладьпла 3 и камень 5); р j - число кинематических пар i-ro класса;

Р, 0 В соответствии с -этим

q 3-64+5-1+4-2+3-2+2-1

О

т. е. в приработанном шарнире избыточных связей нет. Практически это означает обеспечение равномерного распределения удельных давлений на поверхностях сопряженных деталей независимо от степени износа и неточностей .изготовления элементов шарнира.

Достоинствами предположенной конструкции являются обеспечение уменьшенного износа эдементов (прежде всего, вкладышей) и устране: ние перегрузок элементов, обусловленных стагаческой неопределимостью конструкции, при одяовременном упрощении конструкции, связанжям с уменьшением числа подвижных звеньев; вовышение несущей способности шарнира за счет увеличения сечений лопасти 1 и вилки 2 ц зп«еньшения числа элементов в соединении. Кроме того, в вилке 2 устраняются концентраторы напряжений в углах центральной расточки, выполняемой в шарнирах традиционной конструкции для удержания вкладышей от поперечного смешения.

Формула изобретения 1. Шарнир универсального шпинделя, включаюший лопасть, охватывающую ее вилку, размеиденные между лопастью и вилкой вкладьш с криволинейной и плоской опорными поверхностями, палец и установленный на нем камень с выпуклой наружной поверхностью, кон-тактирующий с лопастью, отличающис я тем, что, с целью повышения несущей способности и надежности шарнира путем устранения его статической неопределимости, каждый вкладыш шарнира выполнен в виде двух отдельных, размещенных по разные стороны от пальца элементов, криволинейная опоная поверхность которых выполнена бочкообразной, а палец установлен в вилке, при этом поверхности лопасти, контактирующие с камнем, выполнены плоскими.

2. Шарнир по П.1 , о т л и ч а ю щ и и с я тем, что, с целью обеспечения минимальной толщины вкладышей при их надежном удержании от поперечного смещения при возможно большей площади контактных поверхностей, бочкообразная поверхность вкладыщей выполнена с соотношением ратгусоъ кривизны соответственно в плоскости передачи момента и в перпещщкулярной к ней плоскости в пределах 1.5-2,5.

Источники информации, принятые во внимание при экспертизе

1.Целиков А. И. и др. Прокатные станы. Металлургиздат, 1958, с. 158, рис. 173.

2.Авторское свидетельство СССР И 662175 кл. В 21 В 35/14, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шарнир универсального шпинделя | 1977 |

|

SU662175A2 |

| Шарнир универсального шпинделя | 1978 |

|

SU685373A1 |

| Шарнир универсального шпинделя скольжения | 1987 |

|

SU1821254A1 |

| Шарнир универсального шпинделя | 1986 |

|

SU1329857A1 |

| Шарнир универсального шпинделя | 1980 |

|

SU865450A1 |

| Универсальный шарнир | 1982 |

|

SU1065050A1 |

| Универсальный шарнир | 1983 |

|

SU1134253A1 |

| Шарнир универсального шпинделя скольжения | 1986 |

|

SU1764728A1 |

| Вкладыш шарнира скольжения универсального шпинделя | 1979 |

|

SU868162A1 |

| Шарнир универсального шпинделя | 1973 |

|

SU448901A1 |

Авторы

Даты

1981-12-15—Публикация

1979-05-07—Подача