Изобретение относится к черной таллургии, в частности к смесям дл рафинирования стали. Известна экзотермическая смесь легирования стали 1 , содержащая надиевый шлак, алюминий, кремний. кальций в следующем соотношении, вес.%: Ванадиевый шлак Основа Алюминий8-16 Кремний -12 КальцийДо 5 Недостатком смеси является низк подвижность образующегося шлака и вследствие этого низкая степень из влечения ванадия. Известна также экзотермическая смесь для легирования стали ванади ем 2, содержащая компоненты в сл дующем соотношении, вес.%: Алюминий8-16 Кремний -12 КальцийДо 5 Окись кальция . 8-15 Ванадиевый шлак Остальное Недостаток смеси состоит в том, что при использовании окиси кальция для разжижения шлака металл насыщается водородом, так как окись кальция обладает высокой гигроскопичностью. Наиболее близкой по достигаемому эффекту является экзотермическая смесь для легирования металлов 3, содержащая окислы ванадия в составе ванадиевого шлака, алюминий, кремний в составе силикокальция, плавиковый шпат (фтористый кальций), титан и бихромат калия (калиевый хромпик) в следу(ощем соотношении, вес.: Ванадиевый шлак Основа Алюминий5,3-13,9 Силикокальций 10,5-20,8 Плавиковый .шпат 5-15 Титан1-3 Бихромат калия 0,03-0,05 Недостаток смеси состоит в том, то применение в качестве ванадийсодержащего вещества ванадиевого шлака с относительно низким () содержанием окислов ванадия затрудняет процесс легирования стали ванадием, например, при электрошлаковом перепла ве (ЗПШ). Примеси, содержащиеся в ванадиевом шлаке,существенно изменяют технологические свойства шлака и приводят к нарушению электрического и теплового режима плавки. Использовани смеси данного состава в порошкообразном виде при введении в кристаллизато приводит к интенсивному окислению вос становителей кислородом воздуха, что существенно снижает степень извлечения ванадия из его окислов. Целью изобретения является увеличение степени извлечения ванадия из окислов. Цель достигается тем, что брикет , для легирования стали, содержащий окислы ванадия, алюминий, кремний, фтористый кальций и калиевый хромпик дополнительно содержит марганец и жид .кое стекло при следующем соотношении компонентов, вес.%: Окислы ванадия 30-55 Алюминий20-ЛО Кремний2-28 Марганец2-28 фтористый кальций 2-10 Жидкое стекло 5-7 Калиевый хромпик 0,3-1,0 Использование в качестве ванадийсодержащего сырья окислов ванадия уменьшает расход легирующей смеси и уменьшает, например, при ЭШП загряз нение рабочего флюса примесями из ле гирующей смеси. Введение в состав брикета 30-55 окислов ванадия позволяет легировать сталь ванадием в широком диапазоне концентраций. Умен шение количества окислов ванадия ниже 30 снижает интенсивность процесса легирования стали ванадием. Содер жание в брикетах окислов ванадия более 55% приводит к необходимости иметь большое количество восстановителей и, как следствие этого, к выделению большого количества тепла и нарушает тепловой режим плавки ЭШП. При содержании алюминиевого порош ка в составе брикета менее 201 невоз можно обеспечить полное восстановление ванадия из его окислов. Содержа: ние алюминия выше tO приводит к повышенному расходу алюминия и увеличе нию его концентрации в металле. Введение в состав брикета 20-kO% алюми. 4 ния обеспечивает достаточно полное восстановление окислов ванадия и оптимальное содержание в металле алюминия „ Наличие в составе брикета 2-28% марганца позволяет получить высокую степень извлечения ванадия вследствие того, что марганец, растворяя восстановленный ванадий, уменьшает его активность в образующемся сплаве и смещает реакции в сторону образования ванадия. При содержании марганца менее 2% активность ванадия в сплаве высока, вследствие чего затрудняется процесс его восстановления. При увеличении количества марганца более 28% снижается термичность брикета, что приводит к повышению вязкости образую-; щегося шлака и уменьшению степени извлечения ванадия. Кремний, как и марганец, растворяет восстановленный ванадий и, кроме ванадия. При растворении ванадия в кремний образуются силициды ванадия, что способствует уменьшению активности ванадия и, следовательно, повышению его извлечения из окислов. При содержании кремния в составе брикета .менее 2% образование силицидов затрудняется. При увеличении количества кремния более 28% снижается термичность смеси и уменьшается степень извлечения ванадия. Содержание в составе брикета 2-10% фтористого кальция интенсифицирует процесс алюминотермического FoccTaновления вследствие растворения окис-, ной пленки на поверхности алюминия. При введении в состав брикета менее 2% фтористого кальция интенсификация процесса восстановления не наблюдается. При содержании более 10% фтористого кальция снижается термичность смеси, так как часть выделяющегося при реакции тепла, расходуется на расплавление фтористого кальция. Содержание жидкого стекла менее 5% недостаточно для получения плотного прессованного брикета. Увеличение содержания жидкого стекла выше 7% приводит к загрязнению шлака посторонними примесями, содержащимися в жидком стекле. При использовании смеси порошков алюминий в значительной степени окисляется кислородом воздуха, вследствие чего уменьшается использование алюминия и извлечение ванадия из его окислов. При использовании брикетов реакция восстайовления протекает в локальном объеме брикета, что увеличивает степень полезного использования алюминия и повышает извлечение ванадия из его окислов.

Введение в состав брикета 0,3-1% калиевого хромпика, обладающего пассивирующими свойствами, исключает разрушение окисной пленки алюминия при изготовлении брикетов с использованием в качестве связки водных растворов жидкого стекла и способствует более полному использованию алюминия в окислительно-восстановительных реакциях. При уменьшении калиевого хромпика менее 0,3 пассивирующее влияние его не наблюдается. При увеличении количества хромпика более 1% возможно загрязнение стали хромом, восстанавливающимся из хромпика.

Ингредиенты смеси в порошкообразном виде дозируют, перемешивают и брикетируют. Брикетированную смесь подвергают сушке при 100-150°С.

Приме р.,Порошкообразные материалы перемешивают, брикетируют и просушивают при IGO-ISO C,

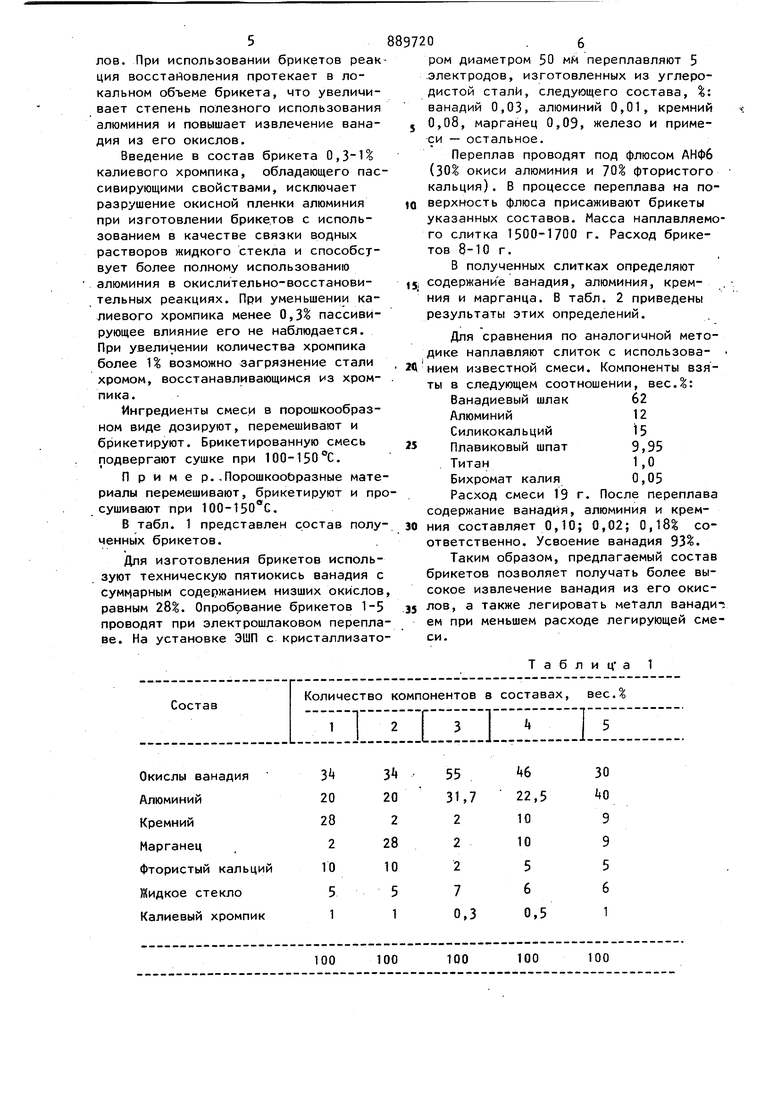

В табл. 1 представлен состав полученных брикетов.

Для изготовления брикетов используют техническую пятиокись ванадия с суммарным содержанием низших окислов равным 28. Опробрвание брикетов 1-5 проводят при электрошлаковом переплаве. На установке ЭШП с кристаллизатором диаметром 50 мМ переплавляют 5 .электродов, изготовленных из углеродистой стали, следующего состава, %: ванадий 0,03, алюминий 0,01, кремний

0,08, марганец 0,09, железо и примеси - остальное.

Переплав проводят под флюсом АНФ6 (ЗО окиси алюминия и 70 фтористого кальция). В процессе переплава на поверхность флюса присаживают брикеты указанных составов. Масса наплавляемого слитка 1500-1700 г. Расход брикетов 8-10 г.

В полученных слитках определяют

содержание ванадия, алюминия, кремния и марганца. В табл. 2 приведены результаты этих определений.

Для сравнения по аналогичной методике наплавляют слиток с использова- нием известной смеси. Компоненты взяты в следующем соотношении, вес.: Ванадиевый шлак 62 Алюминий12

Силикокальций 15 Плавиковый шпат 9,95 Титан1,0

Бихромат калия 0,05 Расход смеси 19 г. После переплава содержание ванадия, алюминия и кремния составляет 0,10; 0,02; 0,18 соответственно. Усвоение ванадия 93%.

Таким образом, предлагаемый состав брикетов позволяет получать более высокое извлечение ванадия из его окислов, а также легировать металл ванади-; ем при меньшем расходе легирующей смеси.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для легирования стали | 1976 |

|

SU551402A1 |

| Экзотермический брикет для прямого легирования стали марганцем | 1984 |

|

SU1157110A1 |

| Смесь для легирования,раскисления и рафинирования стали | 1986 |

|

SU1355633A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Способ выплавки ванадийсодержащей стали | 1982 |

|

SU1014919A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПЛЕКСНЫХ ЛИГАТУР ИЗ КОНВЕРТЕРНОГО ВАНАДИЕВОГО ШЛАКА | 2005 |

|

RU2299921C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| Смесь для легирования и рафинирования стали | 1982 |

|

SU1070179A1 |

| Способ выплавки ванадийсодержащихСТАлЕй | 1979 |

|

SU836122A1 |

| Интенсификатор кипения стали в изложнице | 1981 |

|

SU973217A1 |

Окислы ванадия Алюминий Кремний Марганец

Фтористый кальций Жидкое стекло Калиевый хромпик

100

100

100

100

Таблица 2

Авторы

Даты

1981-12-15—Публикация

1980-04-03—Подача