(54) ШТАМПОВАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 2007 |

|

RU2332511C1 |

| ШТАМПОВАЯ СТАЛЬ | 2006 |

|

RU2313614C1 |

| Штамповая сталь | 1982 |

|

SU1047987A1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| Штамповая сталь | 1976 |

|

SU594207A1 |

| ШТАМПОВАЯ СТАЛЬ | 2011 |

|

RU2445394C1 |

| БРИДИНГОВЫЙ ЭЛЕМЕНТ ДЛЯ ТЕРМОЯДЕРНОГО РЕАКТОРА СИНТЕЗА | 2004 |

|

RU2267173C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| Литейная штамповая сталь | 1985 |

|

SU1258870A1 |

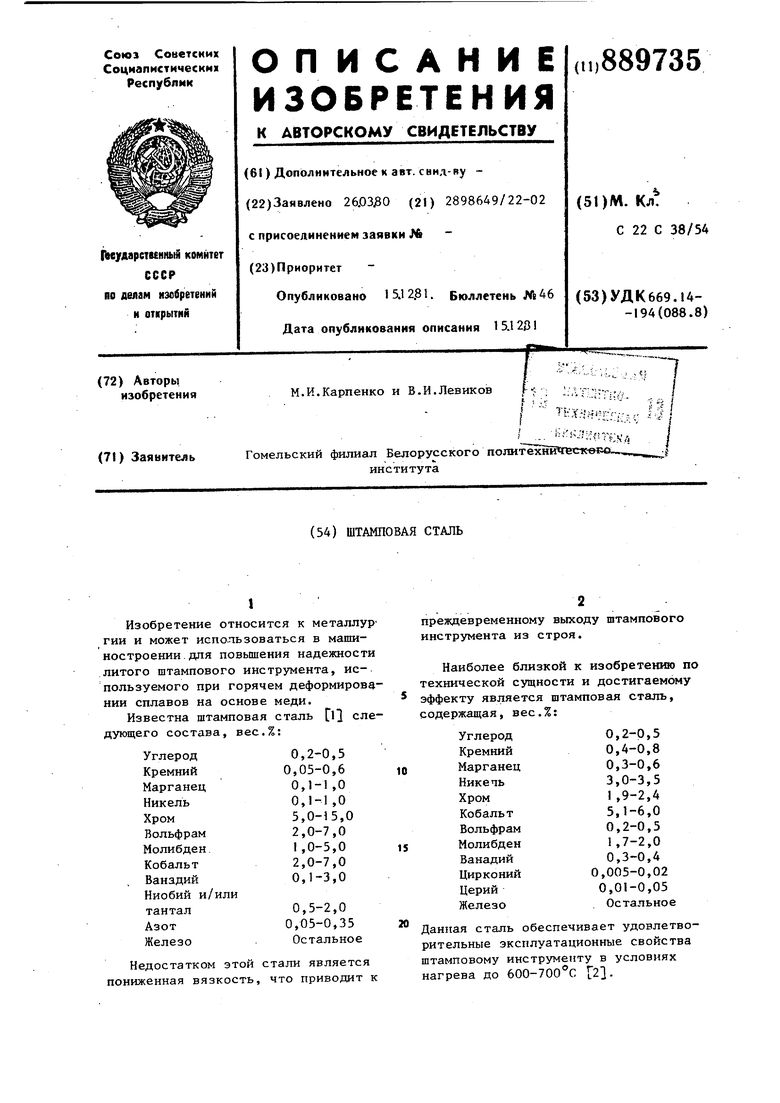

1

Изобретение относится к металлур гии и может использоваться в мапшностроении.для повьшения надежности литого штампоБого инструмента, используемого при горячем деформировании сплавов на основе меди.

Известна штампован сталь fl} следующего состава, вес.%:

Недостатком этой стали является пониженная вязкость, что приводит к

преждевременному выходу штампового инструмента из строя.

Наиболее близкой к изобретению по технической сущности и достигаемому 5 эффекту является штампован сталь.

содержащая, вес.%:

0,2-0,5

Углерод 0,4-0,8

Кремний 0,3-0,6

Марганец

10 3,0-3,5

Никепь 1,9-2,4

Хром 5,1-6,0

Кобальт 0,2-0,5

Вольфрам 1,7-2,0

Молибден

15 0,3-0,4

Ванадий 0,005-0,02

Цирконий 0,01-0,05

Церий Остальное

Железо

20

Данная сталь обеспечивает удовлетворительные эксплуатационные свойства штамповому инструменту в условиях нагрева до 600-700°С 2.

Однако при повышений температуры до 700-900°С существенна снижаются вязкость этой стали и надежность штампового инструмента. Динамическая прочность стали после закалки и отпука составляет 0,9-5,4 кгс м/см. При горячем прессовании профилей из сплавов на медной основе стойкость инструмента из этой стали не превышает 140 ч.

Целью изобретения является повьппение динамической прочности стали и ее эксплуатационной стойкости.

Поставленная цель достигается тем, что сталь, содержащая углерод, кобальт, марганец, хром, никель, молибден, вольфрам, ванадий, кремний, цирконий, железо и компонент, выбранный из группы, содержащей церий, доПОЛН

азот.

Для увеличения теплостойкости в предлагаемой стали повьшено содержание вольфрама.

Оптимальные механические и эксплуатационные, свойства предложенной стали в литых заготовках достигаются после закалки с температуры 1I50+ ±20 С и высокотемпературного отпуска с 600-750°С,

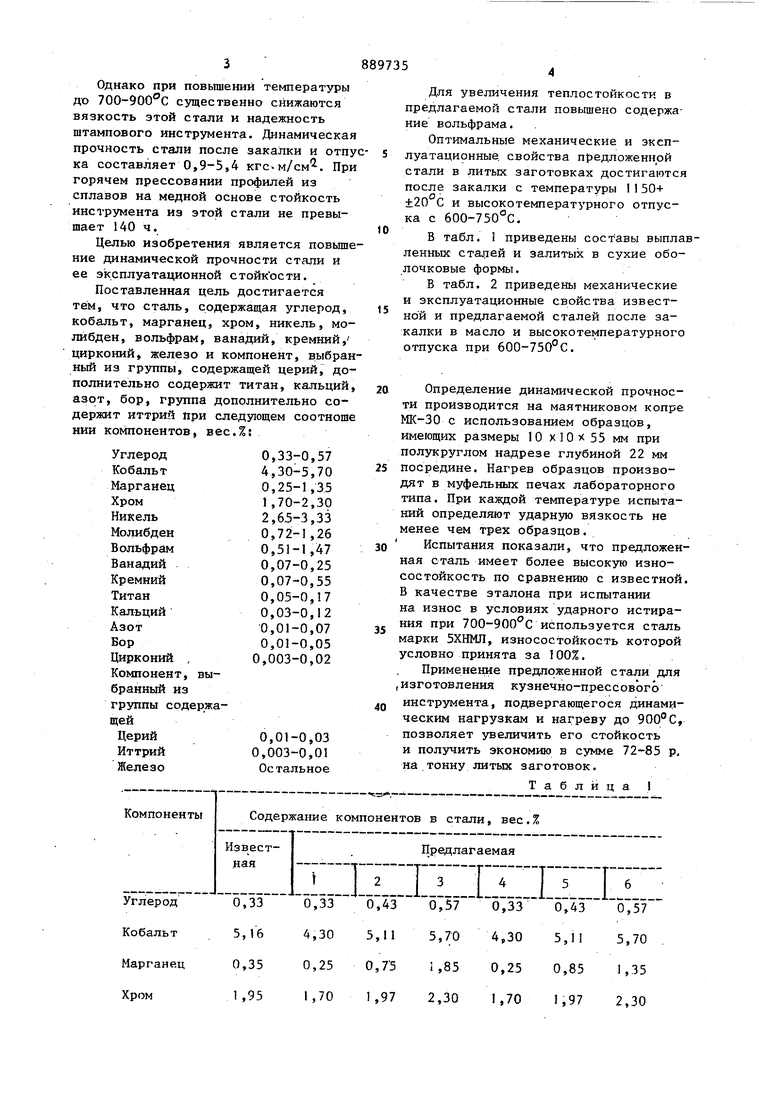

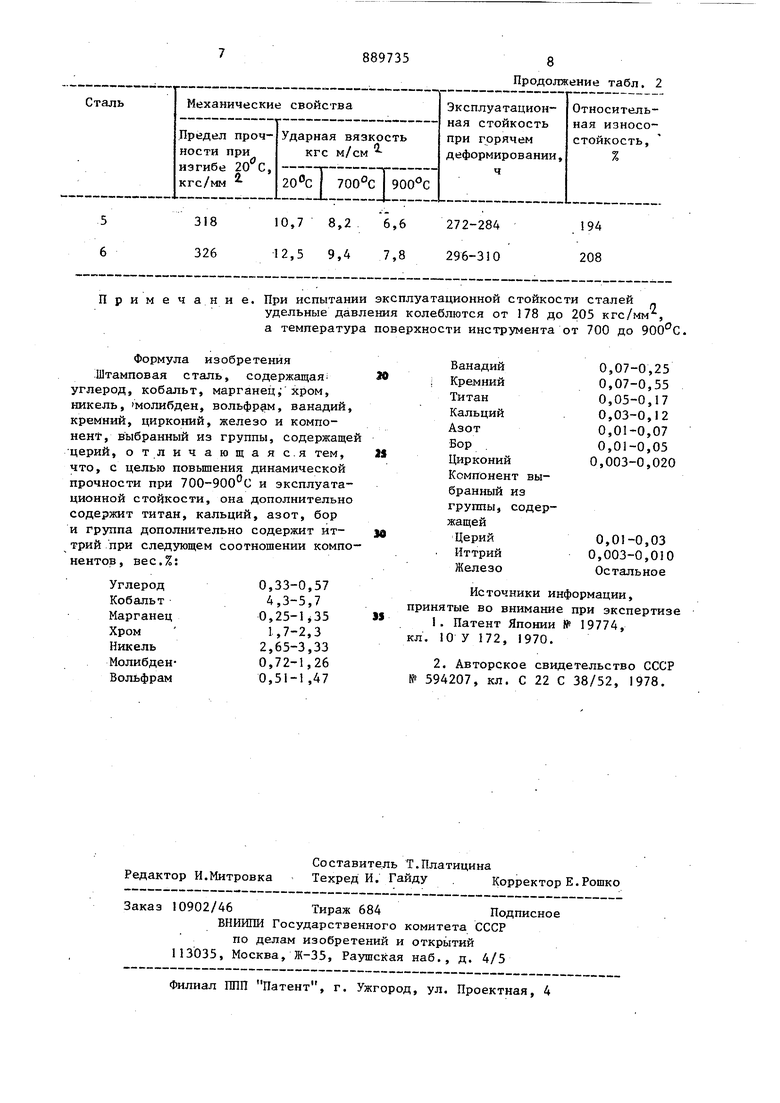

В табл. 1 приведены составы выплаленных сталей и залитых в сухие оболочковые формы.

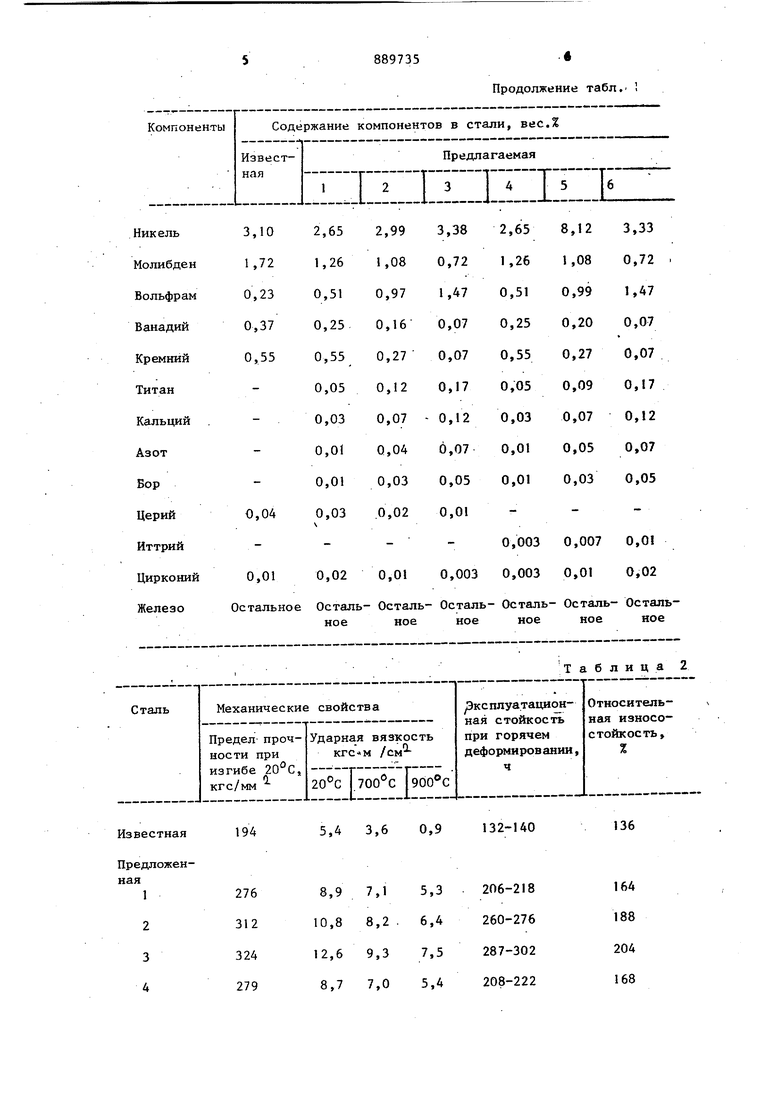

В табл. 2 приведены механические и эксплуатационные свойства известной и предлагаемой сталей после закалки в масло и высокотемпературного отпуска при 600-750с.

5,4 3,6

194

Известная

Продолжение табл.. 1

Таблица 2

136

132-140

0,9 Примечание.

Формула изобретения Щтамповая сталь, содержащая углерод, кобальт, марганец, хром, никель, молибден, вольфрам, ванадий, кремний, цирконий, железо и компонент, выбранный из группы, содержащей церий, отличающаяс.я тем, что, с целью повышения динамической прочности при 700-900°С и эксплуатационной стойкости, она дополнительно содержит титан, кальций, азот, бор и группа дополнительно содержит иттрий при следующем соотнощении компонентов , вес.%:

0,33-0,57

4,3-5,7 0,

1,7-2,3 2,65-3,33 0,72-1,26 0,51-1 ,47

0,07-0,25 0,07-0,55 0,05-0,17 0,03-0,12 0,01-0,07 0,01-0,05 0,003-0,020 т вызсодер0,01-0,03

0,003-0,010

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-15—Публикация

1980-03-26—Подача