Пример 1. Изготовляют дисовые прокладки для тормозов с исользованием рецептуры, обД: Нитрильный (нитрил-каучук) каучук12,07

Сера3,18

Фенолформальдегидная смола29,82

Стальное волокно 10,00 Газовая сажа5,71

Окись кремния6,

Барит12,2

-Графит8,97

Сульфид сурьмы 2,53 Сульфид молибдена 1,90 Медь (порошкообразная)5,7 Олово (порошкообразное) 1,26 Ингредиенты смешивают, при этом итрильный каучук вводят в виде порока, сухую смесь измельчают и пресуют в форме, получая дисковые прокладки для тормозов. После прессования изделие нагревают в вулканизаторе для вулканизации связующего вещества.

Изготовленные дисковые тормозные прокладки подвергаются соответствуюим испытаниям, при этом обнаружено, что их фрикционные свойства сравнимы со свойствами материалов, содержащих асбестовую основу (асбестовое волокно) , но значительно дешевле.

Пример 2. (Иллюстрирует применение композиции с повышенным содержанием стального волокна).

Изготавливают дисковые тормозные прокладки с использованием рецептуры, об. %:

Нитрил-каучук 12,07 Сера3,1В

Фенолформальдегидная смола . 29,82 Стальное волокно 17,00 Циркон1,00

Барит20,96

Графит8,97

Сульфид сурьмы 2,00 Сульфид

молибдена1,0.0

Медь (порошкообразная),50 Олово (порошкообразное)1,50 Для приготовления прокладок используют тот же способ,что и в примере 1, однако нитрил-каучук в данном

примере вводят в виде 16 -ного (по весу) раствора в трихлорэтилене.

При испытании на динамометре для прокладок получены значения коэффициента трения от 0,32 (в холодном состоянии) до 0, (в нагретом состоянии), а разнос меньше, чем в случае большинства обычно применяемых фрикционных материалов на асбестовой основе при подобных нагрузках. Было измерено также общее сопротивление сдвига двух прокладок, его значение находится в пределах 80110 кгс/см.

5 Пример 3- (Иллюстрирует применение композиции с более низким содержанием связующего вещества и более высоким содержанием инертного наполнителя (барит). 0 Изготовляют дисковые тормозные прокладки аналогично примеру 2 с использованием рецептуры, обД: Нитрил-каучук8,0

Сера3,18

5. Фенолформальдегидная Смола19,88

Стальное волокно 10,00 Газовая сажа13,97

Циркон1,00

Силлиманит2,50

Барит25,96

Графит8,97

Сульфид сурьмы 2,00 Медь (порошкообразная) . ,50 35

Износ полученных таким способом прокладок не отличается от износа прокладок по примеру- 2, значения коэффициента трения находятся в пределах от 0,27 (в холодном состоянии) до 0,8 (в нагретом состоянии). Общее сопротивление сдвигу лежит в пределах 120-150 кгс/см -.

Пример k. (Иллюстрирует 5 использование низкого содержания связующего вещества при том же самом содержании барита).

И.зготовляют дисковые тормозные прокладки аналогично примеру 2 с 50 использованием рецептуры, об.: Нитрил-каучук6,03

Сера3,18

Фенолформал ьдегидная смола1,91

55 Стальное волокно10,00

Циркон1,00

Силлиманит2,50

Барит25,96

Графит8,97

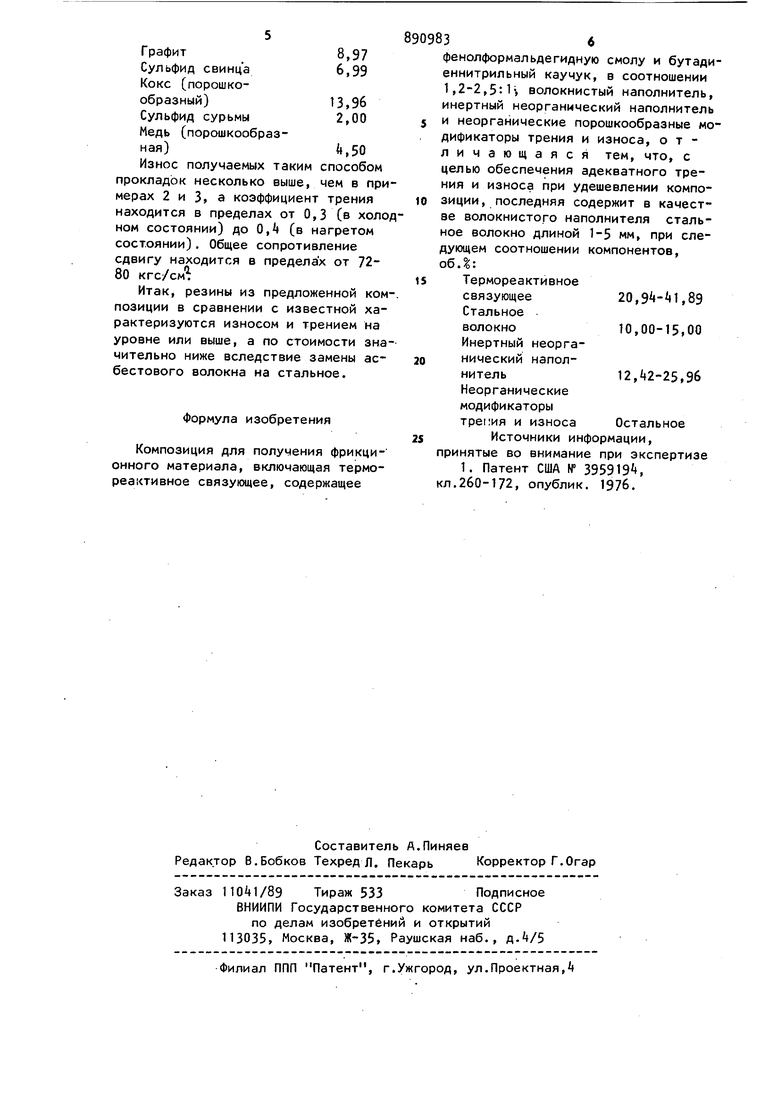

Сульфид свинца 6,99 Кокс (порошкообразный)13,96 Сульфид сурьмы 2,00 Медь (порошкообразная),50 Износ получаемых таким способом прокладок несколько выше, чем в примерах 2 и 3, а коэффициент трения находится в пределах от 0,3 (в холод ном состоянии) до 0, (в нагретом состоянии). Общее сопротивление сдвигу находится в пределах от 7280 кгс/см

Итак, резины из предложенной композиции в сравнении с известной характеризуются износом и трением на уровне или выше, а по стоимости значительно ниже вследствие замены асбестового волокна на стальное.

Формула изобретения

Композиция для получения фрикционного материала, включающая термореактивное связующее, содержащее

909836

фенолформальдегидную смолу и бутадиеннитрильный каучук, в соотношении 1,2-2,5:U волокнистый наполнитель, инертный неорганический наполнитель 5 и неорганические порошкообразные модификаторы трения и износа, отличающаяся тем, что, с целью обеспечения адекватного трения и износа при удешевлении композиции, последняя содержит в качестве волокнистого наполнителя стальное волокно длиной 1-5 мм, при следующем соотношении компонентов, о6.%:

ts Термореактивное

20,,89 связующее Стальное 10,00-15,00 волокно

Инертный неорга20 нический напол12,42-25,96 нитель

Неорганические модификаторы Остальное трения и износа 25 Источники информации,

принятые во внимание при экспертизе

1. Патент США № 395919t, кл.260-172, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения фрикцион-НОгО МАТЕРиАлА | 1978 |

|

SU837328A3 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2009149C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2160750C2 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2081133C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2147024C1 |

| ПРИРОДНЫЕ ЦЕОЛИТЫ В КАЧЕСТВЕ ДОБАВКИ, СТАБИЛИЗИРУЮЩЕЙ КОЭФФИЦИЕНТ ТРЕНИЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2081129C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2173691C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2265630C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО УСТРОЙСТВА, ТОРМОЗНАЯ КОЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2570515C2 |

| Полимерная фрикционная композиция | 1988 |

|

SU1557989A1 |

Авторы

Даты

1981-12-15—Публикация

1978-08-10—Подача