1

Изобретение относится к обо-рудованию для получения гранул из порошкообразных материалов «валкового прессования, преимущественно для получения гранул из тонкодисперсных порошков.

Известно устройство для получения гранул, содержаш;ее два встречно-враш,аюш,ихся валка, на наружной поверхности которых имеются ячейки, трубки для подачи жидкости в ячейки валков в зоне прессования для образования пленки, при испарении котОрой происходит освобождение гранул, вибросито (или грохот) для очистки грапул от спрессованой «ленты и порошка и бункер, запитываюш,ий валки, в который загружается исходный порошок, а также остатки порошка после вибросита спепиальным отсосом. Сформированные в ячейках валков гранулы выталкиваются из карманов под действием испарения жидкости, которое может происходить от сопр 1кос}ювения жидкости с нагретыми валками (один способ), от соприкосновения жидкости с нагретым, исходным порошкам, гидроокисью алюминия, который можно нагревать до 350° (второй способ), ,и от комбинированного воздействия первого и второго способов 1.

Недостатками указанного устройства являются: сложность освобождения сформированных гранул из карманов валков и низкая надежность ввиду того, что усилие выталкивания от испаряемой жидкости может быть маленьким, и оно не регулируется; необходимость сушки (прокалки) полученных

5 гранул для удаления излипжов жидкости после проката, а также их упрочнения; при прокатке порошка спрессовываются не только гранулы в ячейках валков, по и «лента по ширине валков на поверхности,

10 где отсутствуют ячейки (в промежутке между ними) связывая гранулы в единую сплошную полосу. Для освобождения гранул от «ленты используется вибросито. При этом на боковых сторонах гранул моц5 жет остаться часть «ленты в виде пояска небольшой высоты («спрессованная леита имеет не меньшую прочность, чем сама гранула), кроме того гранулы могут быть частично разрушены, что отрал аетгя на их ка20 честве.

Известен гранзЛятор порошкообразных материалов, содержащий загрузочный бункер, два полых валка, вращающихся павстречу друг другу н имеющих на наружной

25 поверхности ячейки, сообщающиеся с полостями валков, средство для удаления гранул из ячеек валков, включающее вкладыши из упругого материала, размещенные в ячейках, систему сжатого газа, иодсоеди30 нениую к полостям валка 2.

На этом устройстве при гранулировании тонкодисперсных порошков получают гранулы низкой прочности, кроме того, необходимо использовать нагнетающие устройства для принудительной подачи порошка в зону прессования валков или пеобходима предварительная обработка порошка, на/пример, увлажнение, чтобы о« поступал в зону прессовання под действием собственного веса.

Кроме того, недостатОК известного устройства состоит в низком выходе качественных гранул, так как при нрокатке на новерхности валков формируются не только гранулы, но и спрессовывается «лента пс всей ширине валков, связывая гранулы в единую сплошную полосу. Для освобождения гранул от «ленты, а также очистки и.х от просыпей порошка требуется дробильное и отсеиваюш;ее оборздование. После освобождения от «ленты на боковых сторонах гранул 0;ста{ося неровные пояски, по высоте равнЙетблш.ине ленты, а также воЗМожно частичное гранул. ;; Целью иза,б ететГия является повып1ение прЪчности гранул из тонкодисперсных поошков и повййение Ёыхода качественных ранул.Это достигается тем, что средство для удаления гранул из ячеек валков содержит размеш;енные внутри каждого валка перфорированное кольцо из газонепроницаемого материала с отверстиями, соосными ячейкам в валке, слой из пористого материала, размещенный между валком и кольцом и коиактируюШ)ИЙ с ними, и систему разрежения, Подсоединенную к полости валка.

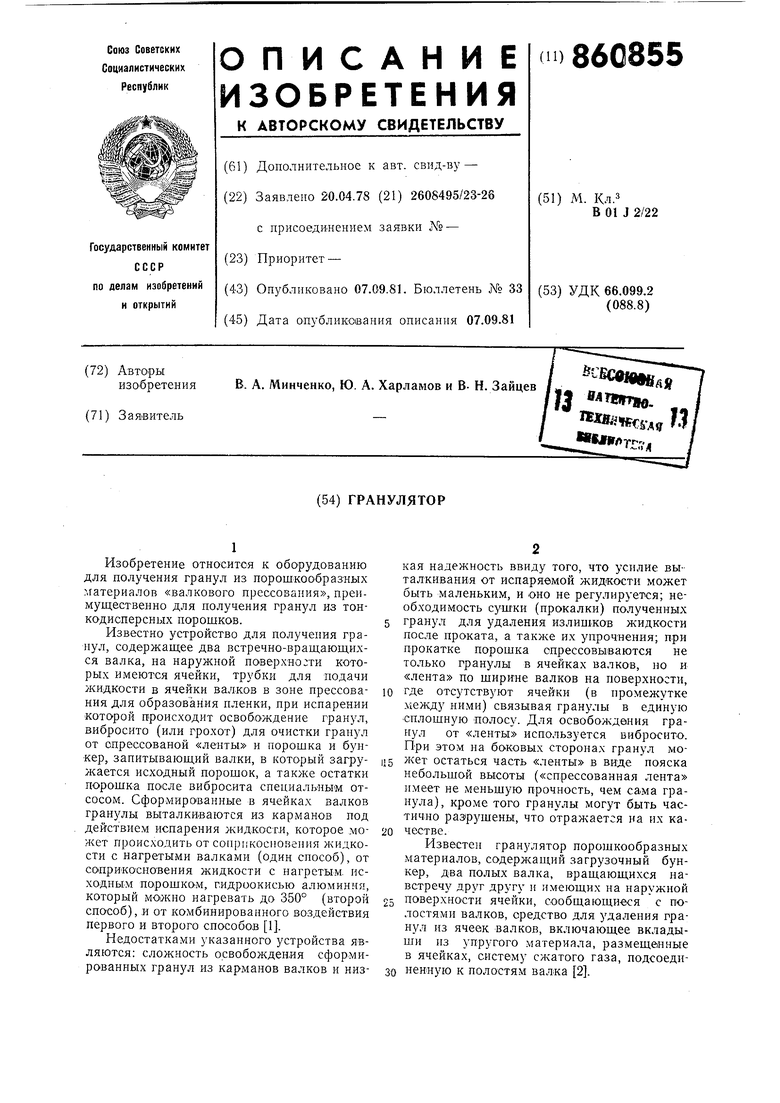

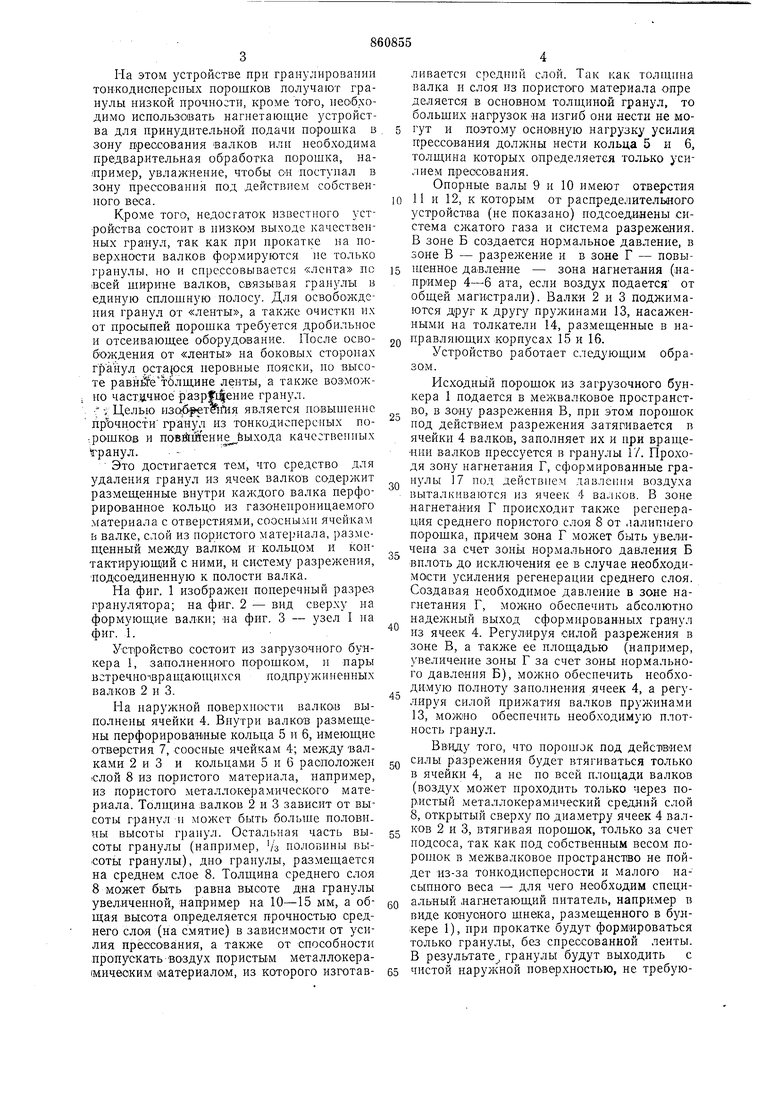

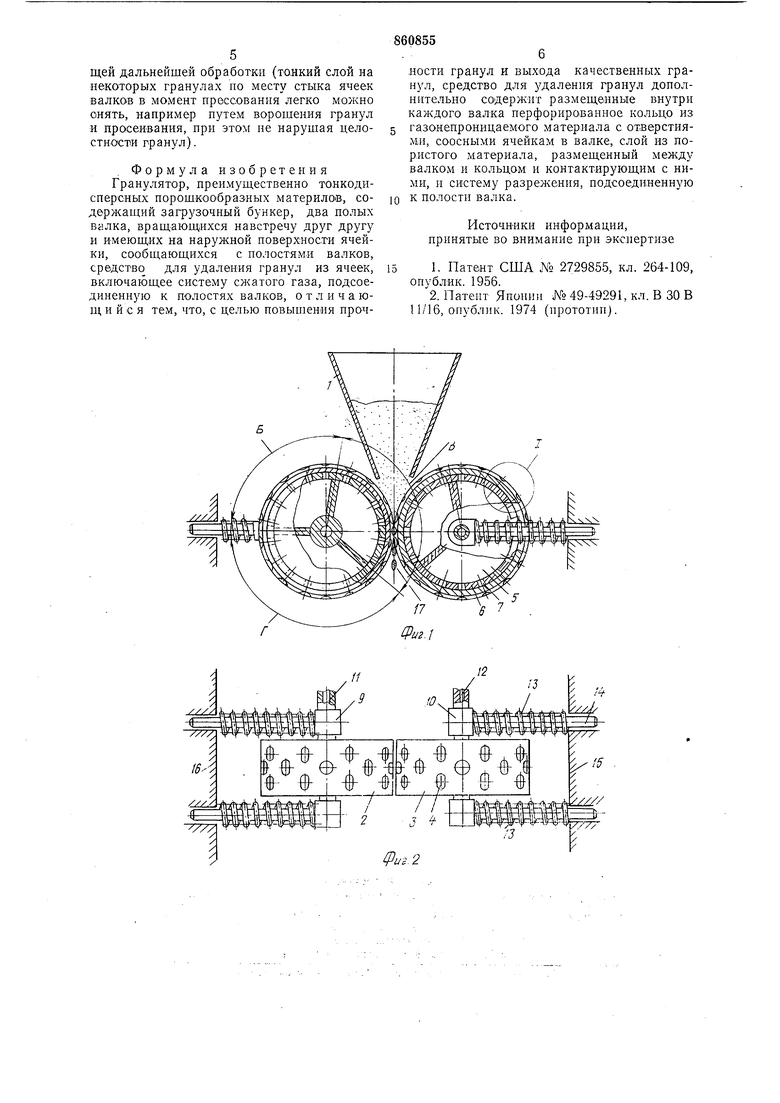

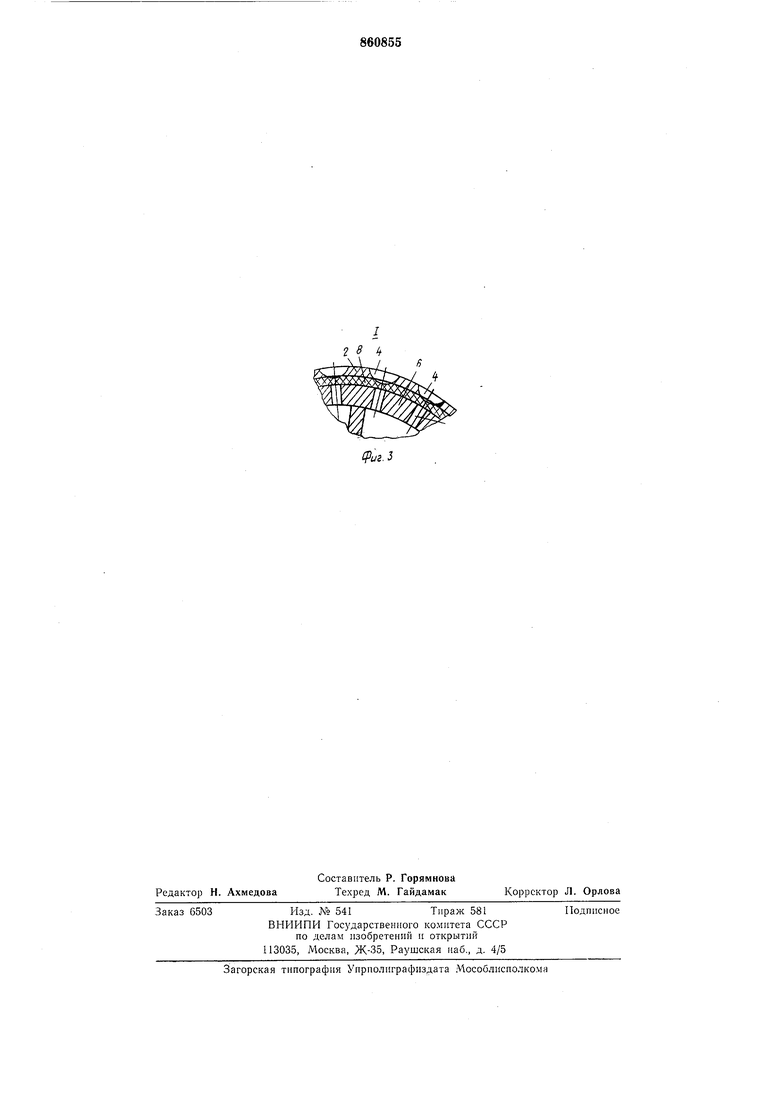

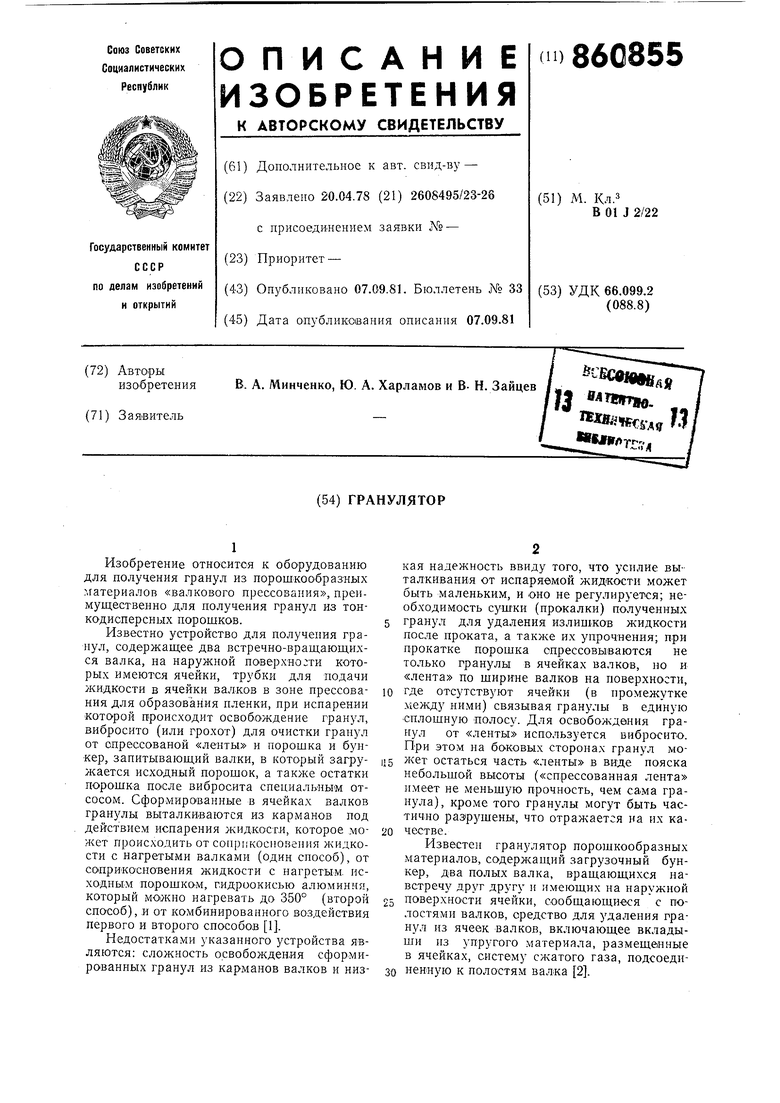

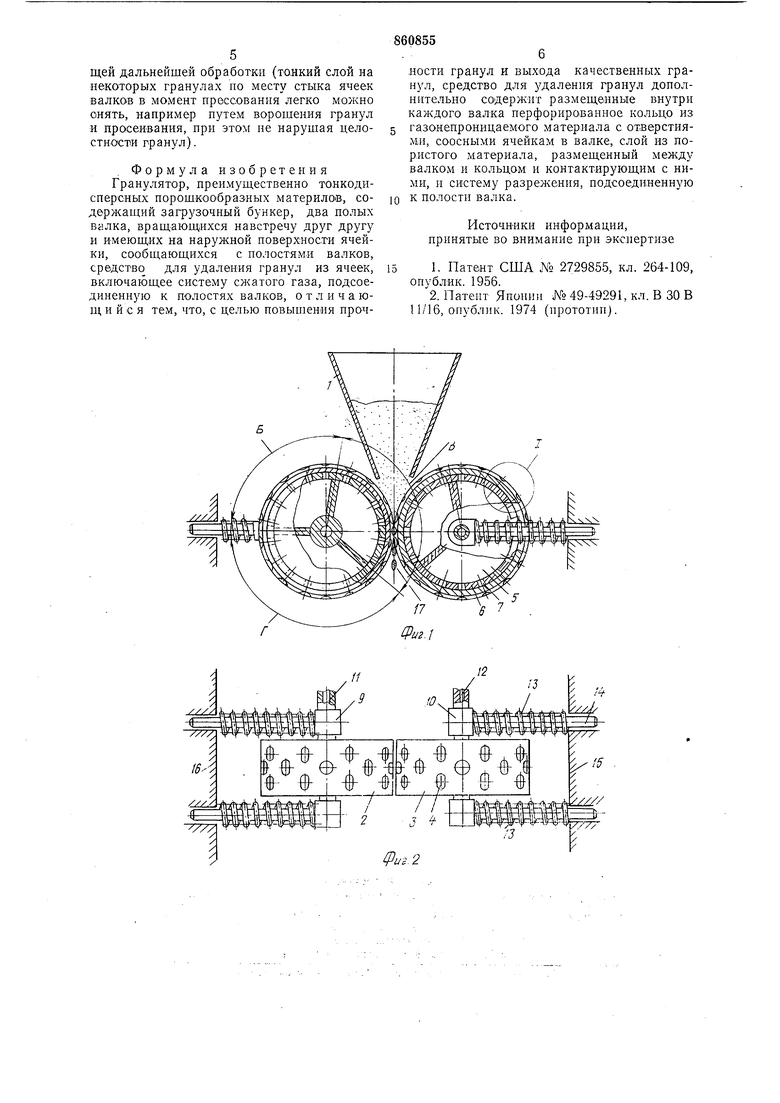

На фиг. 1 изображен поперечный разрез гранулятора; на фиг. 2 - вид сверху на формующие валки; «а фиг. 3 - узел I на фиг. 1.

Устройство состоит из загрузочного бункера 1, заполненного порошком, и пары встречно-1вращаю1цихся подпружиненных валков 2 и 3.

На наружной новерхности валков выполнены ячейки 4. Внутри валков размещены перфорироваиные кольца 5 и 6, имеющие отверстия 7, соосные ячейкам 4; между валками 2 и 3 и кольцам.и 5 и 6 расположен лой 8 из пористого материала, например, из пористо-го метал.тОкерамического материала. Толщина валков 2 и 3 зависит от высоты гранул и может быть больше половн. ны высоты гранул. Остальная часть высоты гранулы (нанример, /з половины выоты гранулы), дно гранулы, размещается на среднем слое 8. Толщина среднего слоя 8 может быть равна высоте дна гранулы увеличенной, напрнмер на 10-15 мм, а общая высота определяется прочностью среднего слоя (на смятие) в зависимости от усилия прес€О1вания, а также от способности пропускать воздух пористым металлокераичеоким материалом, из которого изготавливается средний слой. Так как толщина валка и слоя из пористого материала олре деляется в основном толп;иной гранул, то больших нагрузок «а изгиб они нести не могут и поэтому основную нагрузку усилия гсрессования должны нести кольца 5 и 6, толщина которых определяется только усилием прессования.

Опорпые валы 9 и 10 и.меют отверстия

10 Ни 12, к которым от распределительного устройства (не показано) подсоединены система сж.атого газа и система разрежения. В зоне Б создается нормальное давление, в зоне В - разрежение и в зоне Г - повышенное давление - зона нагнетания (например 4-6 ата, если воздух подается от общей магистрали). Валки 2 и 3 поджимаются друг к другу пружинами 13, насаженными на толкатели 14, размещенные в на0 правляющих корпусах 15 и 16.

Устройство работает следующим образом.

Исходный порошок из загрузочного бункера 1 подается в межвалковое пространство, в зо«у разрежения В, при этом порошок иод действием разрежения затягивается в ячейки 4 валков, заполняет их и при вращении валков прессуется в гранулы 17. Нроходя зону нагнетания Г, сформированные граg нулы 17 под действием давления воздуха выталкиваются из ячеек 4 валков. В зоне нагнетания Г происходит также регенерация среднего пористого слоя 8 от ..алипшего порошка, причем зона Г может быть увелиg чена за счет зоны нормального давления Б вплоть до исключения ее в случае необходимости усиления регенерации среднего слоя. Создавая необходимое давление в зоне нагнетания Г, можно обеспечить абсолютно надежный выход сформированных гранул из ячеек 4. Регулируя силой разрежения в зоне В, а ее площадью (например, увеличение зоны Г за счет зоны нормального давления Б), можно обеспечить необходимую полноту заполнения ячеек 4, а регу° лируя силой прижатия валков пружинами 13, можио обеспечить необходимую плотность гранул.

того, что порошок под действием

Q силы разрежения будет втягиваться только в ячейки 4, а не но всей илоп1,ади валков (воздух может нроходить только через пористый металлокерам.ический средний слой 8, открытый сверху по диаметру ячеек 4 валg КОВ 2 и 3, втягивая порошок, только за счет подсоса, так как под собственным весом порошок в мсжвалковое пространство не пойдет из-за тонкодисперсности и малого насыпного веса - для чего необходим специальный нагнетающий питатель, например в виде конуоного шнека, размещенного в бункере 1), при прокатке будут формироваться только гранулы, без спрессованной ленты. В результате гранулы будут выходить с

чистой наружной поверхностью, не требующей дальнейшей обработки (тонкий слой на некоторых гранулах по месту стыка ячеек валков в момент прессования легко можно снять, например путем ворошения гранул н просеивания, при этом не нарушая целостности гранул).

Формула изобретения Гранулятор, преимуш,ественно тонкодисперсных порошкообразных материло©, содержаший загрззочный бункер, два полых валка, враш,аюш;ихся навстречу друг другу и имеюш,их на наружной поверхности ячейки, сообшающихся с полостями валков, средство для удаления гранул из ячеек, включающее систему сжатого газа, подсоединенную к полостях валков, отличающ и и с я тем, что, с целью повышения прочности гранул и выхода качественных гранул, средство для удаления гранул дополнительно содержит размещенные внутри каждого валка перфорированное кольцо из

газонепроницаемого материала с отверстиями, соосными ячейкам в валке, слой из пор.истого материала, размещенный между валком и кольцом и контактирующим с ними, и систему разрежения, нодсоеди.ненную

к полостн валка.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2729855, кл. 264-109, опублИк. 1956.

2. Патент Японии № 49-49291, кл. В 30 В 11/16, опублик. 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1980 |

|

SU891135A1 |

| Способ получения пористых таблеток молочного сахара и устройство для его осуществления | 2017 |

|

RU2661200C1 |

| Валковый пресс | 1979 |

|

SU905091A1 |

| Гранулятор | 1990 |

|

SU1790441A3 |

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| Способ гранулирования порошков и оборудование для его осуществления | 2015 |

|

RU2613917C2 |

| Способ гранулирования удобрений | 1979 |

|

SU889081A1 |

| Гранулятор пастообразных продуктов | 1980 |

|

SU929195A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| Питатель для порошковых материалов | 1977 |

|

SU676517A2 |

Авторы

Даты

1981-09-07—Публикация

1978-04-20—Подача