1

Изобретение относится к управле|нию непрерывными химико-технологическими производствами, содержащими рёцикловые материальные потоки и буферные емкости для хранения про- дуктов, и может быть использовано в химической и нефтехимической промышленности , в частности в производствах синтетического каучука.

Известен способ автоматического управления производством стирола путем регулирования расхода суммарного потока этилбензола, содержания стирола в контактном газе и этилбензоле-возврате и согласования режимов работы агрегата дегидрирова ния и ректификационных колонн р J.

Недостатком данного способа является то, что при его реализации удельный расход сырья в рециркуляционном процессе оказывается сравнительно высоким, так как данный способ не предусматривает динамической координации материальных потоков

И не учитывает запасов продуктов в буферных емкостях.

Известен также способ автоматического управления рециркуляционным технологическим процессом путем регулирования расхода свежего сырья в

% зависимости от суммарного расхода сырья, регулирования расхода возвратного сырья из рецикловой емкости в зависимости от уровня возвратного сырья в рецикловой емкости с коррекцией по составу полупродукта и регулирования расхода полупродукта из промежуточной емкости .

Однако для ряда производств известный способ не обеспечивает минимально возможный удельный расход сырья, так как не осуществляется прогнозирование материального баланса по основным потокам, в частности, не учитывается расход полупродукта,- а также недостаточно эффективна коррекция расхода возвратного сырья, что

собенно важно для И171ерционных произ водств.

Цель изобретения - снижение удельного расхода сырья,

Поставленная цель достигается тем, что расход свежего сырья корректируют по количеству целевого продукта в выходном потркд, расход возвратного сырья из рецикловой емкости дополнительно корректируют по расходу полупродукта, а расход полупродукта из промежуточной емкости регулируют в зависимости от суммарного расхода сырья и уровня полупродукта в промежуточной емкости.

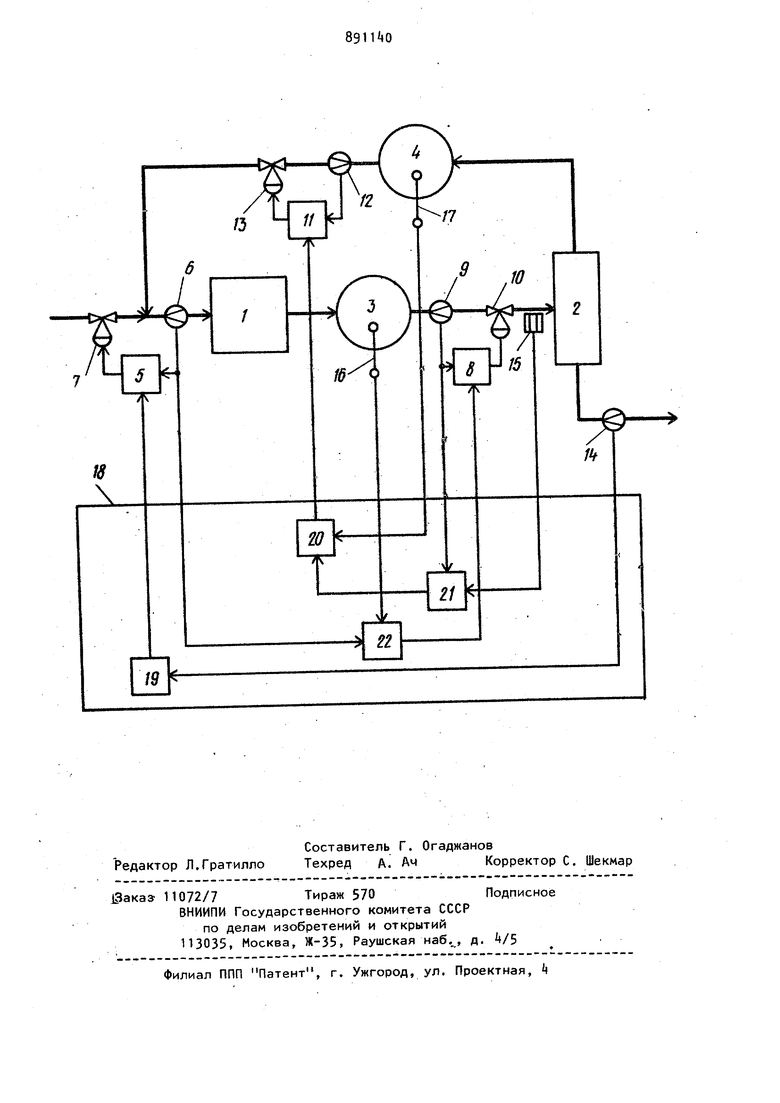

На чертеже изображена принципиальная схема управления производством с рециклом возвратного сырья, реализующая данный способ.

Технологическая схема процесса включает реакционный блок 1 и блок 2 . разделения. Полупродукт из блока 1 поступает в блок 2 через промежуточную емкость 3, а рецикл возвратного сырья из блока 2 поступает в блок 1 через рецикловую буферную . емкость k. Схема управления включает регулятор 5 суммарного расхода сырья с датчиком 6 расхода и клапаном 7,.регулятор 8 расхода полупродукта из промежуточной емкости 3 с датчиком 9 расхода и клапаном 10, регулятор 11 расхода возвратного сырья из рецикловой емкости k с датчиком 12 расхода и клапаном 13, датчик Ц расхода целевого продукта, датчик 15 состава полулродукта, датчики 16 и 17 уровня в промежуточной и рецик ловой емкости соответственно и вычислительную машину (ВМ) 18, а также реализованные в ВМ функциональные коррректирующие блоки 19 и 22.

В реакционном блоке 1 происходят собственно химические превращения, в результате на выходе из него получают полупродукт - реакционную смесь, содержащую, помимо целевого продукта, непрореагировавшее сырье и побочные продукты (блок выделения побочных продуктов на схеме не показан). В блоке 2 из полупродукта выделяют сырьевые компоненты и возвращают их на вторичную переработку.

На технологический процесс воздействует множество возмущений, что приводит к нестабильности основных материальных потоков и их колебаниям в определенных пределах. Буферные емкости 3 и i предназначены для сглаживания этих колебаний.

Способ осуществляют следующим образом.

С помощью регулятора 5 по замеру от датчика 6 регулируют суммарный расход сырья воздействием на клапан 7 подачи свежего сырья. С помощью регулятора 8 по замеру от датчика

9 регулируют расход полупродукта воздействием на клапан 10 откачки полупродукта из емкости 3. С помощью регулятора 11 по замеру от датчика 12 регулируют расход возвратного

сырья воздействием на клапан 13 откачки возвратного сырья из емкости k,

По замеру с помощью датчика 14 расхода G целевого продукта периодически уточняют задание регулятору

5 в блоке 19, реализованном на ВМ 18:

. гН

п Л

П

Vn

(1)

N - п

где N - интервал, на который планируется выпуск целевого продукта, например, декада текущий номер интервала вып дачи коррекции внутри интервала N, например, к.-.чер суток в декаде;

пХплановый выпуск целевого продукта на интервал; ц Gp- фактический выпуск целевого

продукта за п -интервалов; коэффициент, характеризующий степень превращения сырья в целевой продукт (рассчитывается по математической модели производства). По замеру с помощью датчиков 16 и 17 значений уровней продуктов в емкостях 3 и 4 рассчитывают в ВМ 18 текущие значения количеств продуктов Qj и Q в этих емкостях.

В блоке 20 корректируют задание регулятору 11 по закону

-0. „,„ - wiaxi..,.. г v nrtOfX

г -ксддгЧф v« Q4i-Q

л

P-KCQy° -Q4 ) Я/П. Q .

Величину уточняют в блоке 21 с помощью математической модели блока 2

f(Gl

1-1 G), (3) где GJ- расход полупродукта, замеряемый датчиком 9;

концентрация сырьевых компо- нентов в полупродукте, замеряемая датчиком 15. В блоке 22 корректируют задание регулятору 8 ло закону

,умау

nVnQT

eoU(Q3 j-Q™°)

о

/H-Qr :QM QT

«Г

q e,-X(.Q),

Величину t- уточняют е математической модели блока 1

(Gj) (5)

«

где суммарный расход сырья, замеряемый датчиком 6. Предлагаемый способ позволяет снизить расходный коэффициент по свежему сырью при заданной производительное- ти на отн. 1,5% за счет оперативной динамической корректировки расходов основных продуктов с использованием моделей для прогнозирования.

Формула изобретения Способ управления рециркуляцион- i ным технологическим процессом путем

регулирования расхода свежего сырья в зависимости от суммарного расхода сырья, регулирования расхода возвратного сырья из рецикловой емкости в зависимости от уровня возвратного сырья в рецикловой емкости с коррекцией по составу полупродуктов и регулирования расхода полупродукта из промежуточной емкости, отличающийся тем, хЧто, с целью снижения удельного расхода сырья, расход свежего сырья корректируют по количеству целевого, продукта в выходном потоке, расход возвратного сырья из рецикловой емкости дополнительно корректируют по расходу полупродукта, а расход полупродукта из промежуточной емкости регулируют в зависимости от суммарного расхода сырья и уровня полупродукта в промежуточной емкости.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N- 5619 3, кл. С 07 С 15/10, 1977. i 2. Авторское свидетельство СССР по заявке fP 2753399/23-26, кл. В 01 J 1/00, 1Э79.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияРЕциРКуляциОННыМ ТЕХНОлОгичЕСКиМпРОцЕССОМ | 1979 |

|

SU797757A1 |

| Способ управления производством непредельных углеводородов | 1980 |

|

SU968024A1 |

| Способ управления одностадийным производством бутадиена | 1989 |

|

SU1698244A1 |

| Способ управления производством непредельных углеводородов | 1988 |

|

SU1535866A1 |

| Система управления рециркуляционным технологическим процессом | 1979 |

|

SU858859A1 |

| Система для автоматического управления рециркуляционным технологическим процессом | 1977 |

|

SU683766A1 |

| Устройство для автоматического управления рециркуляционным технологическим процессом | 1976 |

|

SU578082A1 |

| Способ управления двухступенчатым процессом получения метил-трет-бутилового эфира | 1990 |

|

SU1809829A3 |

| Способ управления производством изопрена из изопентана | 1989 |

|

SU1691361A1 |

| Система автоматического управления производством стирола | 1975 |

|

SU561943A1 |

Авторы

Даты

1981-12-23—Публикация

1980-05-29—Подача