1

Изобретение относится к устройствам для автоматического управления химико-технологическим процессом с рециклом непрореагировавшего сырья и может быть использовано на предприятиях химической, нефтехимической и других отраслей промышленности.

Известно устройство для автоматического регулирования параметра раствора на выходе регенерационной установки, содержаш,ее датчики параметра и расхода раствора, регулятор параметра, регулятор нагрузки и блок коррекции 1. Принцип действия этого устройства не позволяет получить удовлетворительную эффективность при управлении рециркуляционным технологическим процессом, так как устройство не предусматривает возможность одновременного оптимального управления несколькими процессами.

Наиболее близким к изобретению по технической суш;ности управления реакционным нроцессом является устройство для автоматического управления рециркуляционным технологическим процессом в установке, содержащей реактор и ректификационные колонны, связанные рецикловым потоком возвратного сы-. рья с реактором, включаюш;ее блок регулирования расхода суммарного потока сырья, датчики расхода и состава продуктов 2.

Недостатками данного устройства являются значительные потери основного продукта и

энергозатрат, обусловленные тем, что отсутствует замер качественных показателей процесса, не производится управление основными технологическими режимными иараметрами (такими, как температура в реакторе, величина парового потока в ректификационных колоннах и т. п.), не производится координация работы отдельных технологических з становок с точки зрения оптимальности всей системы.

С целью снижения энергозатрат и потерь основного продукта в устройство управления рециркуляционным технологическим процессом введены блок регулирования содержания целевого продукта в реакционной смеси после реактора, блоки регулирования содержания побочных продуктов в выходных технологических потоках, блоки сравнения, логический блок ИЛИ и блок оптимизации, связанный входами с блоком ИЛИ и с датчиками расхода и состава, а выходами - с блоками рег лирования и блоками сравнения, каждый из которых соединен выходом с блоком ИЛИ и входом - с одним из датчиков состава, установленных на выходе реактора и ректификационных колонн.

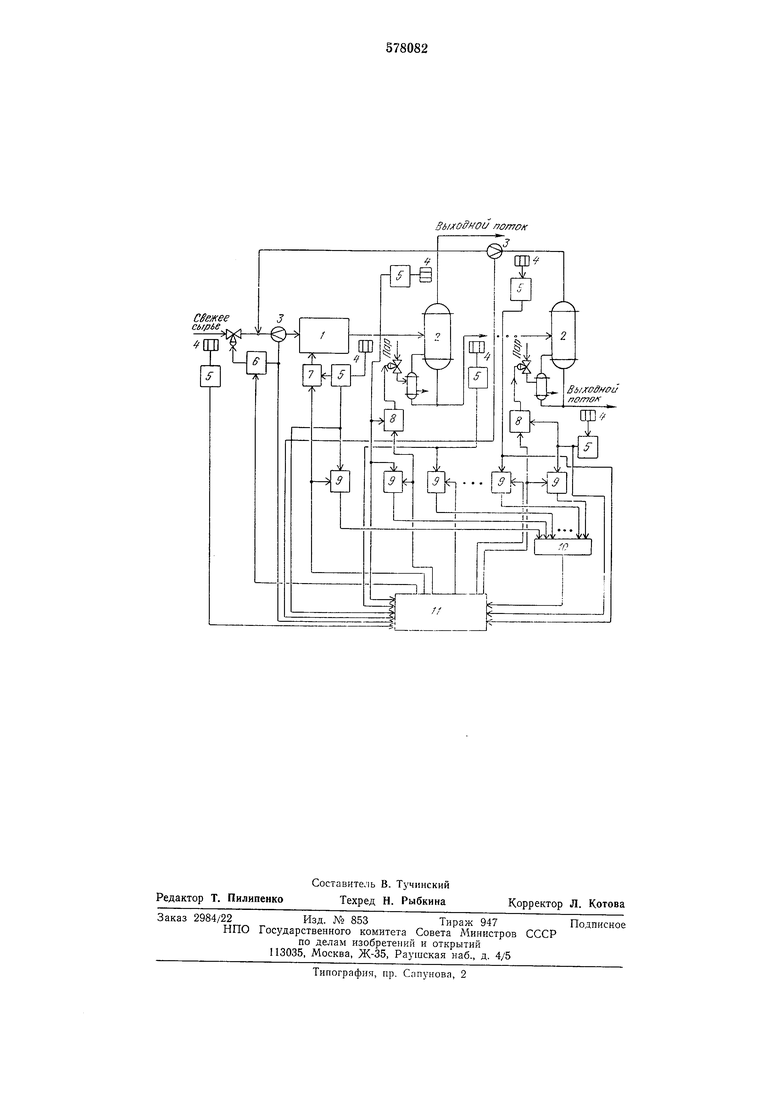

На чертеже нзобрал ена схема устройства для автоматического управления рециркуляционным процессом.

Технологическая становка включает в себя реактор 1 и последовательную цепочку ректификационных колонн 2, последняя из кото рых связана реникловым потоком с реактором 1. Для контроля за ходом технологического процесса устройство нспользует датчики 3 расхода и датчики 4 состава с дешифраторами 5.

Устройство управления содержит также блок 6 регулирования расхода суммарного потока сырья с воздействием на расход свежего сырья, блок 7 регулирования содержания целевого продукта в реакционной смеси после реактора, блоки 8 регулирования содержания побочных продуктов в выходных технологических потоках, блоки 9 сравнения, логический блок ИЛИ 10 и блок И оптимизации.

Устройство работает следующим образом.

С помощью блока 6 осуществляется стабилизация расхода суммарного потока сырья на реактор 1 с помощью блока 7 - стабилизация концентрации целевого продукта в реакционной смеси путем воздействия на эффективный технологический параметр (например на температуру в реакторе). Блоки 8 стабилизируют концентрацию побочных продуктов в выходных технологических потоках системы. В первой ректификационной колонне цепочки стабилизируется концентрация, «обобщенного тяжелого компонента в дистилляте, в последней колонке - концентрация «обобщенного легкого компонента в кубовом продукте.

Информация от датчиков 3 и 4 через дешифраторы 5 поступает в блок 11, предназначенный для определения оптимальных режимов процесса. В блоке И заложены математические модели реактора I и колонн 2, с помощью которых по критерию «минимум технологических затрат определяются оптимальные значения расхода суммарного потока сырья и соответствующих концентраций. Эти значения выдаются блоком 11 в качестве установок блокам 6, 7 и 8 регулирования. Для каждого аппарата определяется два оптимальных значения концентраций: для реактора - концентраций целевого и побочного продуктов в реакционной смеси; для колонны-концентрации «обобщенного легкого компонента в кубовом продукте и «обобщенного тяжелого компонента в дистилляте. Однако предусматривается стабилизация лишь одного значения концентрации для каждого аппарата, второе может колебаться в допустимых пределах.

Отклонение какой-либо концентрации сверх

Допустимых пределов означает, что процесс вышел из условий, при которых был определен оптимальный режим. Это может произойти в результате различных внешних возмущений: изменения состава свежего сырья, изменения активности катализатора и т. п. Обнаружение таких отклонений осуществляется с номощью блоков 9, которые сравнивают оптимальные значения концентраций с текущими. При появлении хотя бы одного отклонения блок 10 выдает команду блоку 11 на корректировку режима.

Информация, поступающая в блок 11 от датчиков 3 и 4, позволяет при необходимости автоматически корректировать математические модели.

Таким образом, использование предлагаемого устройства позволяет вести технологический процесс с минимальными технологическими затратами.

Формула изобретения

Устройство для автоматического управления рециркуляционным технологическим процессом в установке, содержащей реактор и ректификационные колонны, связанные рецикловым потоком возвратного сырья с реактором, включающее блок регулирования расхода

суммарного потока сырья датчики расхода и состава продуктов, отличающееся тем, что, с целью снижения энергозатрат и нотерь основного продукта, оно снабжено блоком регулирования содержания целевого нродукта в

реакционной смеси после реактора, блоками регулирования содержания побочных продуктов в выходных технологических нотоках, блоками сравнения, логическим блоком ИЛИ и блоком оптимизации, связанным входами с

блоком ИЛР1 и с датчиками расхода и состава, а выходами - с блоками регулирования и блоками сравнения, каждый из которых соединен выходом с блоком ИЛИ и входом - € одним из датчиков состава, установленных на выходе

реактора и ректификационных колонн.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 401973, кл. G 05 Д 11/00, 1971.

2. Патент Японии № 34992, кл 13 (7) С 9, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления рециркуляционным технологическим процессом | 1979 |

|

SU858859A1 |

| Система для автоматического управления рециркуляционным технологическим процессом | 1977 |

|

SU683766A1 |

| Система автоматического управления производством стирола | 1975 |

|

SU561943A1 |

| Способ управления рециркуляционным технологическим процессом | 1980 |

|

SU891140A1 |

| Способ автоматического управленияРЕциРКуляциОННыМ ТЕХНОлОгичЕСКиМпРОцЕССОМ | 1979 |

|

SU797757A1 |

| Система автоматического управления многостадийным рециркуляционным процессом | 1980 |

|

SU865314A1 |

| Устройство для автоматического управления рециркуляционным технологическим процессом | 1981 |

|

SU980807A2 |

| Способ управления одностадийным производством бутадиена | 1989 |

|

SU1698244A1 |

| Устройство для автоматического управления рециркуляционным технологическим процессом | 1979 |

|

SU874160A1 |

| Способ управления производством непредельных углеводородов | 1980 |

|

SU968024A1 |

Авторы

Даты

1977-10-30—Публикация

1976-04-05—Подача