1

Изобретение касается автоматического управления химико-технологическим процессом с рециклом и может быть использовано на предприятиях .химической, нефтехимической и других отраслей промышленности.

Известна система для автоматического управления производством стирола, включаюш.ая контур регулирования расхода суммарного потока сырья, датчики расхода и концентрации, блоки регулирования содержания одного из компонентов в ВЬ ХОДНЫХ

потоках отдельных технологических аппаратов, блок согласования режимов работы агрегата дегидрирования и ректификационных колонн 1.

В этой системе отсутствует управление блоком выделения побочного продукта (бентола), в результате чего потери основного продукта значительны.

Наиболее близкой по технической сущности к предложенному изобретению является система для автоматического управления рециркуляционным технологическим процессом в установке, включающей реакционный блок, блок выделении побочного продукта и блок выделения вторичного сырья, связанный рецикловым потоком с реакционным блоком. Эта система содержит регулятор расхода суммарного потока сырья, датчики расхода и состава продуктов, блок оптимизации, связанный входами с датчиками расхода и состава и од1П1м из выходов с регулятором расхода 2.

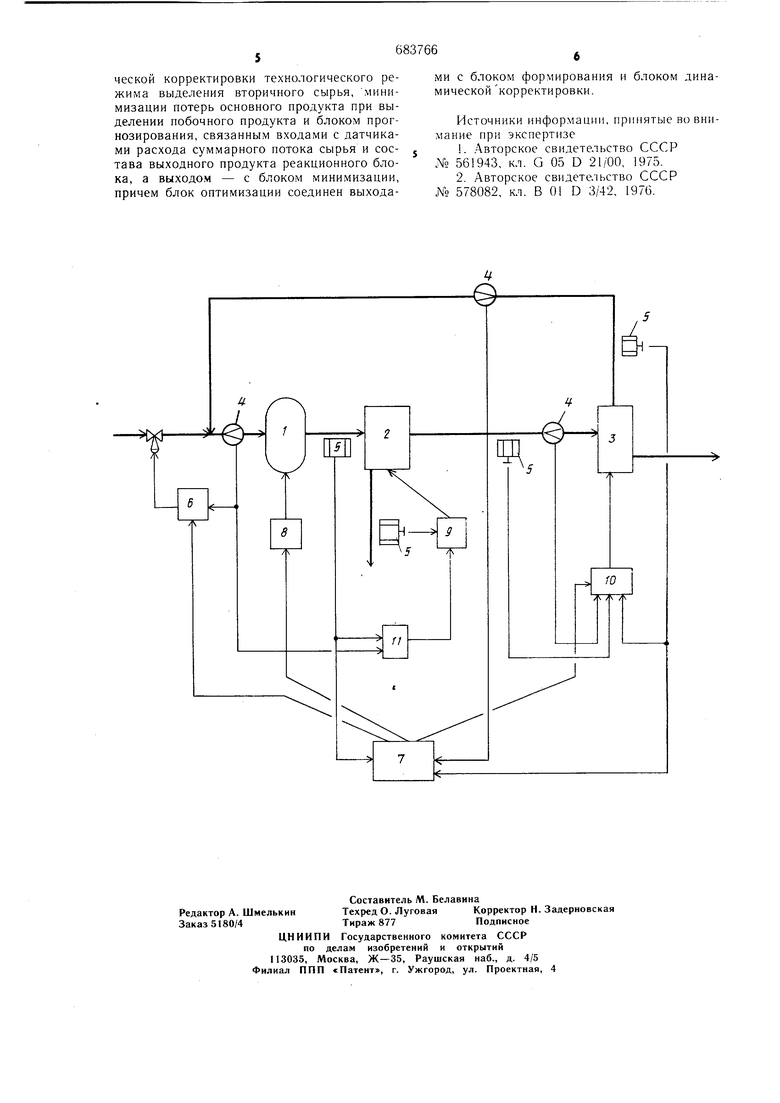

Принцип работы этого устройства заключается в том, что оно регулирует концентрацию одного компонента в выходных потоках технологических аппаратов, а задание на эту концентрацию корректирует блок оптимизации. Такое управление наиболее эффективно в случае регулирования кон5центрации бинарных продуктов (состоящих из двух компонентов), что на практике встрс чается не всегда. Кроме того, достижение опти.мальности всей технологической цепи по экономическому критерию часто приво0дит к тому, что после выделения побочного продукта содержание основного продукта в нем значительно. Все это приводит к значительным потерям основного продукта. Цель изобретения - е.нижение материальных потерь путем минимизации содержания основного продукта в побочном и динамической коррекции по возмущению. Это достигается тем, что система для автоматического управления рециркуляционным технологическим процессом в установке, включающей реакционный блок, блок выделения побочного продукта и блок выделения вторичного сярья, связанный рецикловым потоком сырья, датчики расхода и состава продуктов, блок оптимизации, связанный входами с датчиками расхода и состава и одним из выходов - с регулятором расхода, дополнительно снабжена блоком формирования технологического режима в реакционном блоке, блоком динамической корректировки технологического режима выделения вторичного сырья, блоком минимизации потерь основного продукта при выделении побочного продукта и блоком прогнозирования, связанным входами с датчиками расхода суммарного потока сырья и состава выходного продукта реакционного блока, а выходом -с блоком минимизации. Блок оптимизации соединен выходами с блоком формирования. и блоком динамич-еской корректировки. На чертеже представлена функциональная схема предложенной системы. Технологическая установка включает в себя реакционный блок 1, блок 2 выделения побочного продукта и блок 3 выделения вторичного сырья. Для контроля за ходом технологического процесса система использует датчики расхода 4 и датчики состава 5. Система управления содержит регулятор 6 расхода суммарного потека сырья, блок оптимизации 7, блок 8 формирования технологического режима в реакционно.м блоке, блок 9 мини.мизации потерь основного продукта при выделении побочного продукта, блок 10 динамической корректировки технологического режима выделения вторичного сырья и блок прогнозирования 1. Система работает следующим образом. С помощью регулятора 6 осуществляется стабилизация расхода суммарного потока сырья в реакционный блок 1. Блок 8 реализует и поддерживает задаваемый технологический (например температурный) режим в реакционном блоке 1. Блок 9 на основе замера с помощью датчика 5 концентрации основного продукта в выходном потоке блока 2 (побочном продукте) воздействует на ход процесса выделения побочного продукта в направлении, вызывающе.м уменьщение этой концентрации, т.е. осуществляет оптимальное управление процессом по критерию «минимум содержания основного продукта в побочном. Блок 11 по информации о расходе сырья в блок 1 (датчик 4) и о составе реакционной смеси после блока 1 (датчик 5) рассчитывает (прогнозирует) материальный баланс процесса выделения побочного продукта с учето.м инерционности процесса. Расчет осуществляется по математической модели процесса. Затем на основе прогнозируемого материального баланса блок 11 выдает блоку 9 уставки в виде ограничений, учитывающие мощность и разделительные способности аппаратуры. Блок 10 предназначен для стабилизации процесса выделения вторичного сырья. Поскольку процессы выделения (массообменные процессы) обычно имеют значительную инерционность, наряду с регулированием по отклонению (по замеру выходных концентраций) предусматривается динамическая коррекция по возмущению (по замеру входных концентраций и расхода). Блок 7, с помощью реализуемых в нем математических моделей блоков 1-3 определяет оптимальные значения расхода суммарного нотока и параметров технологических режИ.мов в блоках 1 и 3 по экономическому критерию (например по критерию - минимум технологических затрат). Эти значения выдаются блоком 7 на регулятор 6 и блоки 8, 10. От блока 7 корректировка режима выделения побочного продукта не предусматривается, так как влияние этого процесса на экономику технологической цепи в целом определяется потерями основного продукта, стоимость которого значительна. Отклонения текущего материального баланса сверх допустимых пределов от расчетного является критерием необходимости пересчета оптимального режима. Это происходит при существенных изменениях условий работы; изменении качества сырья и вспомогательных материалов, старении катализатора, отравлении растворителей и т. д. Контроль за этими отклонениями осуществляет блоком 7 по информации от датчиков 4 и 5. Формула изобретения Система для автоматического управления рециркуляционным технологическим процессом в установке, включающей реакционный блок, блок выделения побочного продукта и блок вь деления вторичного сырья, связанный рецикловым потоком с реакционным блоком, содержащая регулятор расхода суммарного потока сырья, датчики расхода и состава продуктов, блок оптимизации, связанный входами с датчиками расхода и состава и одним из выходов - с регулятором расхода, отличающаяся тем, что с целью снижения материальных потерь путе.м минимизации содержания основного продукта в побочном и динамической корректировки по возмущению, она дополнительно снабжена блоками формирования технологического режима в реакционном блоке, дина.мической корректировки технологического режима выделения вторичного сырья, минимизации потерь основного продукта при выделении побочного продукта и блоком прогнозирования, связанным входами с датчиками расхода суммарного потока сырья и состава выходного продукта реакционного блока, а выходом - с блоком минимизации, причем блок оптимизации соединен выходами с блоком формирования и блоком динамической корректировки.

Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР

№ 561943, кл. G 05 D 21/00, 1975.

2. Авторское свидетельство СССР № 578082, кл. В 01 D 3/42, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления рециркуляционным технологическим процессом | 1979 |

|

SU858859A1 |

| Способ управления рециркуляционным технологическим процессом | 1980 |

|

SU891140A1 |

| Устройство для автоматического управления рециркуляционным технологическим процессом | 1976 |

|

SU578082A1 |

| Способ автоматического управленияРЕциРКуляциОННыМ ТЕХНОлОгичЕСКиМпРОцЕССОМ | 1979 |

|

SU797757A1 |

| Система для автоматического управления рециркуляционным процессом | 1977 |

|

SU633544A1 |

| Способ управления производством непредельных углеводородов | 1980 |

|

SU968024A1 |

| Система автоматического управления производством стирола | 1975 |

|

SU561943A1 |

| Способ управления одностадийным производством бутадиена | 1989 |

|

SU1698244A1 |

| Способ управления производством непредельных углеводородов | 1988 |

|

SU1535866A1 |

| Система автоматического управления многостадийным рециркуляционным процессом | 1980 |

|

SU865314A1 |

Авторы

Даты

1979-09-05—Публикация

1977-07-01—Подача