1

Изобретение относится к устройствам для разделения твердых сыпучих материалов по крупности и может быть применено в химической промыш.ленности, в порошковой металлургии,в атомной энергетике, в горной проглзшленности при обогащении полезных ископае1«их и в других отраслях промышленности.

Известен двойной конусообразный сепаратор насыпного типа ПолизиусВ, включающий корпус, выполненный в виде двойного конуса, внутреннего двойного конуса, разделительной воронки, установленной под двойным конусом, и входной камеры с тангенциальным патрубком 1.

Недостатком сепаратора является низкая эффективность разделения, неудачное конструктивное выполнение сепаратора, так как основная зона сепарации в нем составляет всего лишь около 10% от общего объема сепаратора, что определяет неполное использование рабочего объема сепаратора.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сепаратор, включающий корпус с расположенной

внутри него разделительной поверхностью, пересыпные полки, загрузочное и разгрузочные приспособления 2

Недостатком известного сепаратора является низкая эффективность сепарации, так как материал, который отделяется в нижней части сепаратоpaj недостаточно очищен от мелких частиц.

Цель изобретения - повышение эффективности сепарации за счет увеличения времени пребывания исходного материала в зоне разделения.

Поставленная цель достигается

15 тем, что верхняя часть корпуса выполнена в виде полутора, а пересыпные полки расположены внутри разделительной поверхности.

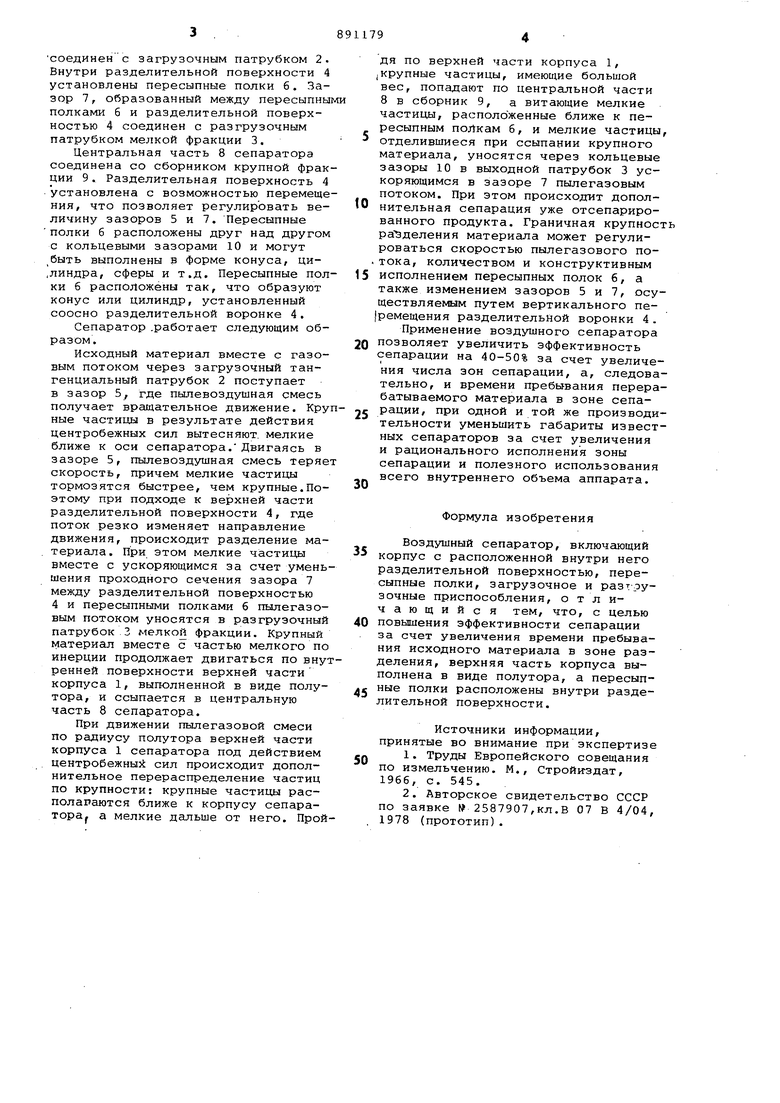

На чертеже изображено предлагаемое устройство.

Сепаратор состоит из корпуса 1, верхняя часть которого выполнена в виде полутора, а нижняя - в виде конуса. В нижней части конуса 1 расположены загрузочный тангенциальный патрубок 2, разгрузочный патрубок 3 мелкой фракции. Внутри корпуса 1 расположена разделительная поверх1ность 4. Зазор 5 между корпусом 1

30 и разделительной поверхностью 4

оединен с загрузочным патрубком 2. нутри разделительной поверхности 4 становлены пересыпные полки 6. Заор 7, образованный между пересыпными олками 6 и разделительной поверхостью 4 соединен с разгрузочным атрубком мелкой фракции 3.

Центральная часть 8 сепаратора оединена со сборником крупной фракии 9. Разделительная поверхность 4 установлена с возможностью перемещения, что позволяет регулировать веичину зазоров 5 и 7. Пересыпные полки 6 расположены друг над другом с кольцевыми зазорами 10 и могут быть выполнены в форме конуса, цилиндра, сферы и т.д. Пересыпные полки 6 расположены так, что образуют конус или цилиндр, установленный соосно разделительной воронке 4.

Сепаратор .работает следующим образом.

Исходный материал вместе с газовым потоком через загрузочный тангенциальный патрубок 2 поступает в зазор 5, где пылевоздушная смесь получает вращательное движение. Крупные частицы в результате действия центробежных сил вытесняют, мелкие ближе к оси сепаратора. Двигаясь в зазоре 5, пылевоздушная смесь теряет скорость, причем мелкие частицы тормозятся быстрее, чем крупные.Поэтому при подходе к верхней части разделительной поверхности 4, где поток резко изменяет направление движения, происходит разделение материала. При этом мелкие частицы вместе с ускоряющимся за счет уменьшения проходного сечения зазора 7 между разделительной поверхностью 4 и пересыпными полками 6 пылегазовым потоком уносятся в разгрузочный патрубок 3 мелкой фракции. Крупный материал вместе с частью мелкого по инерции продолжает двигаться по внутренней поверхности верхней части корпуса 1, выполненной в виде полутора, и ссыпается в центральную часть 8 сепаратора.

При движении пылегазовой смеси по радиусу полутора верхней части корпуса 1 сепаратора под действием центробежных сил происходит дополнительное перераспределение частиц по крупности: крупные частицы располагаются ближе к корпусу сепаратора а мелкие дальше от него. Пройдя по верхней части корпуса 1, (Крупные частицы, имеющие большой вес, попадают по центральной части 8 в сборник 9, а витающие мелкие частицы, расположенные ближе к пересыпным полкам 6, и мелкие частицы, отделившиеся при ссыпании крупного материала, уносятся через кольцевые зазоры 10 в выходной патрубок 3 ускоряющимся в зазоре 7 пылегазовым потоком. При этом происходит дополнительная сепарация уже отсепарированного продукта. Граничная крупност раЗделения материала может регулироваться скоростью пылегазового по,тока, количеством и конструктивным исполнением пересыпных полок 6, а также изменением зазоров 5 и 7, осуществляемым путем вертикального пе|ремещения разделительной воронки 4. Применение воздушного сепаратора позволяет увеличить эффективность сепарации на 40-50% за счет увеличения числа зон сепарации, а, следовательно, и времени пребывания перерабатываемого материала в зоне сепарации, при одной и той же производительности уменьшить габариты известных сепараторов за счет увеличения и рационального исполнения зоны сепарации и полезного использования всего внутреннего объема аппарата.

Формула изобретения

Воздушный сепаратор, включающий корпус с расположенной внутри него разделительной поверхностью, пересыпные полки, загрузочное и разтоу3очные приспособления, отличающийся тем, что, с целью

повышения эффективности сепарации за счет увеличения времени пребывания исходного материала в зоне разделения, верхняя часть корпуса выполнена в виде полутора, а пересыпные полки расположены внутри разделительной поверхности.

Источники информации, принятые во внимание при экспертизе

1.Труды Европейского совещания по измельчению. М., Стройи-здат, 1966, с. 545.

2.Авторское свидетельство СССР по заявке № 2587907,кл.В 07 В 4/04, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Воздушный сепаратор | 1978 |

|

SU841692A1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

| Воздушный сепаратор | 1979 |

|

SU825187A1 |

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2024330C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| Воздушный сепаратор | 1977 |

|

SU716637A1 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| Устройство для измельчения материалов | 1990 |

|

SU1791007A1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2184000C1 |

| Воздушно-проходной сепаратор | 1981 |

|

SU1107901A1 |

Авторы

Даты

1981-12-23—Публикация

1979-10-25—Подача