1

Изобретение относится к литейному производству, а именно к способам изготовления отливок, включающим нанесения полимерных покрытий на модели с последующим-формообразованием.

Известен способ изготовления отливок вакуумной формовкой, обеспечивающий соблюдение их размерной точности за счет подбора толщины полимерного покрытия, компенсирующего величину усадки отливки 1.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления металлических литейных форм,в котором используется мастер-модель и по которой воспроизводится газопроницаемая модель.

По покрытой полимерным покрытием с помощью вакуума газонепроницаемой модели получают вакуумной формовкой рабочую поверхность металлической литейной формы 2.

Недостатком этого способа является необходимость учитывать при изготовлении мастер-модели припуск на механическую обработку по плоскости разъема получаемой металлической литейной формы, т.е. использовать в качестве мастер-модели базовый вариант

металлической литейной формы для ее тиражирования не представляется возможным.

Цель изобретения - упрощение те.х нологии изготовления путем использования в качестве мастер-модели базового варианта металлической литейной формы для ее тиражирования.

0 Поставленная цель достигается тем, что согласно способу, включающему изготовление по мастер-модели газопроницаемой модели, нанесение на нее с помощью вакуума слоя полимерного покрытия, компенсирующую величинуобъемной усадки отливки, вакуумную формовку по газопроницаемой модели рабочей поверхности металлической литейной формы и заливку металла, на

20 мастер-модель или газопроницаемую модель устанавливают жесткий, например, металлический экран, который располагают над мастер-моделью или над газопроницаемой моделью на расстоянии, равном величине припуска на механическую обработку по плоскости разъема формы.

Кроме того, на мастер-модель или на газопроницаемую модель устанавли

30 вают металлический экран.

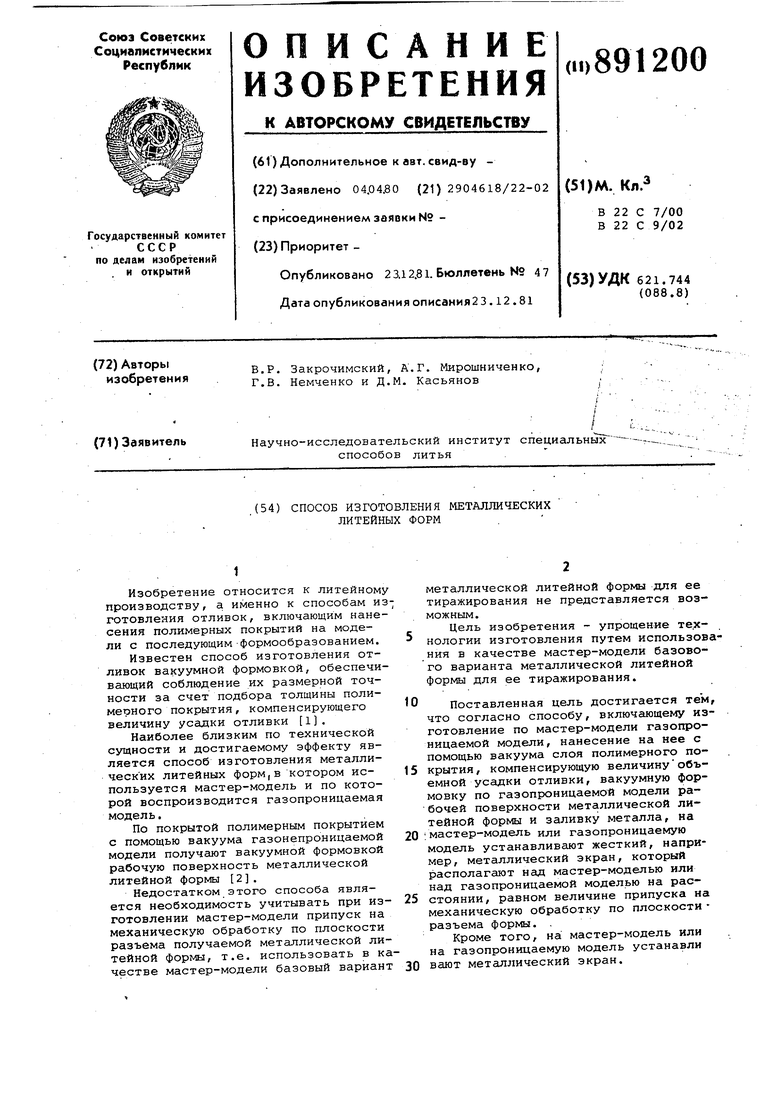

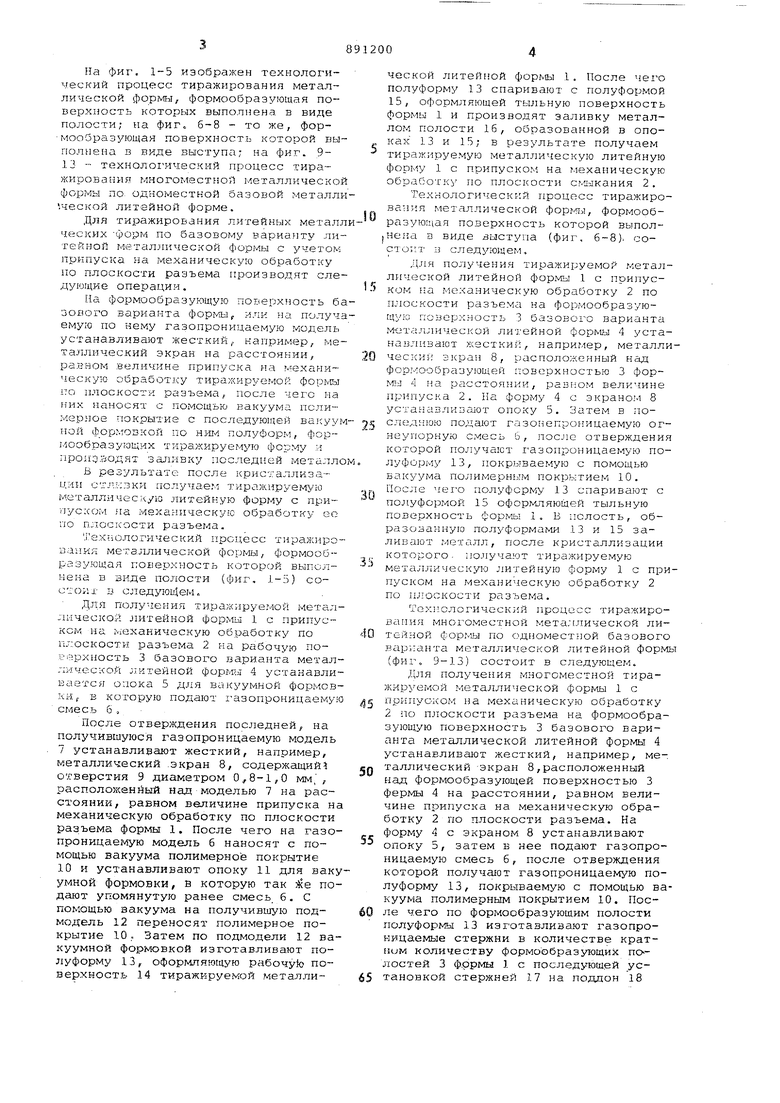

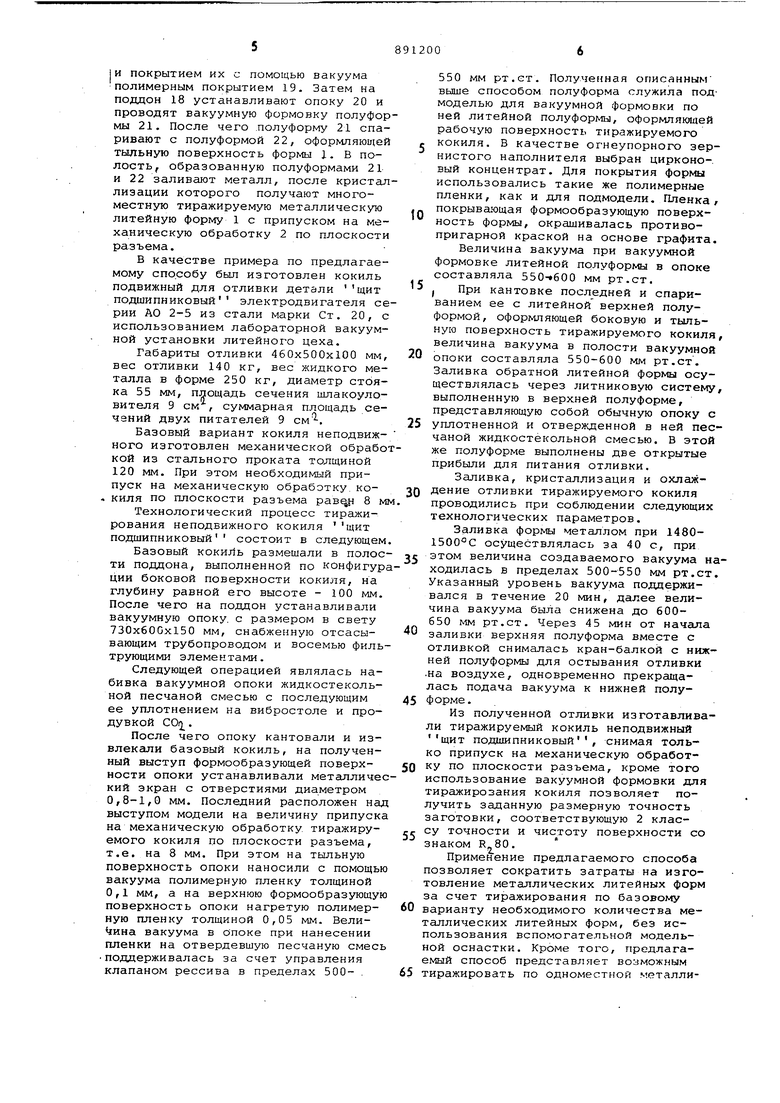

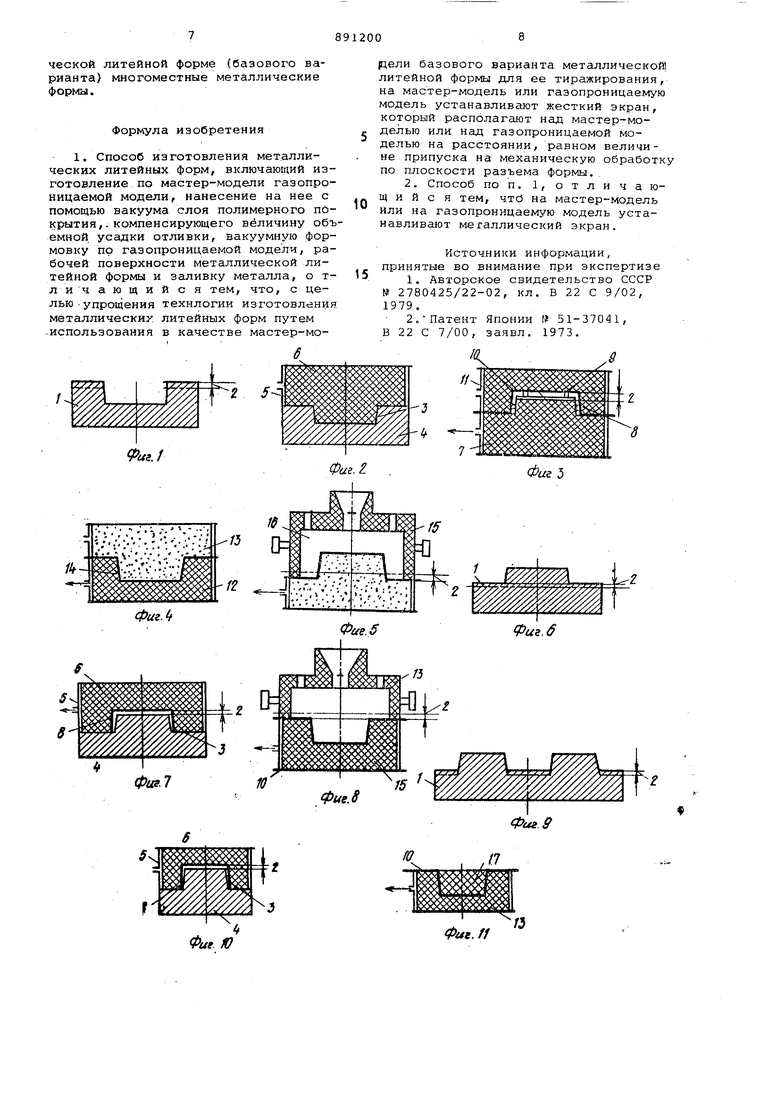

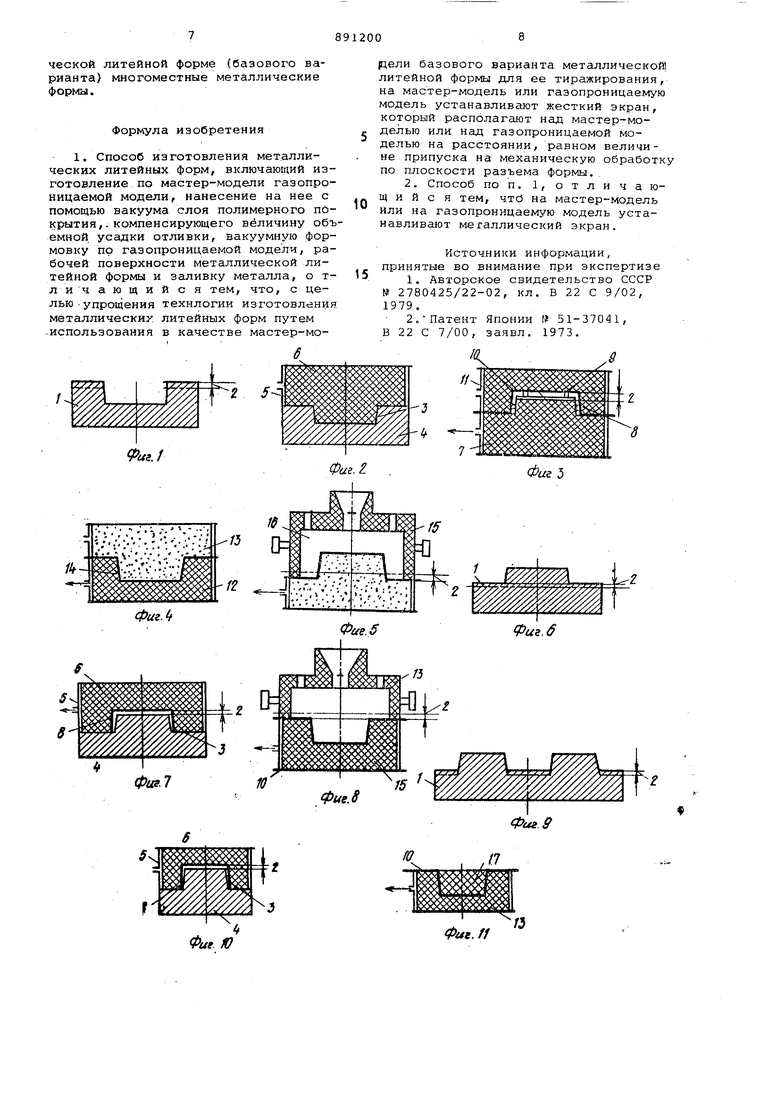

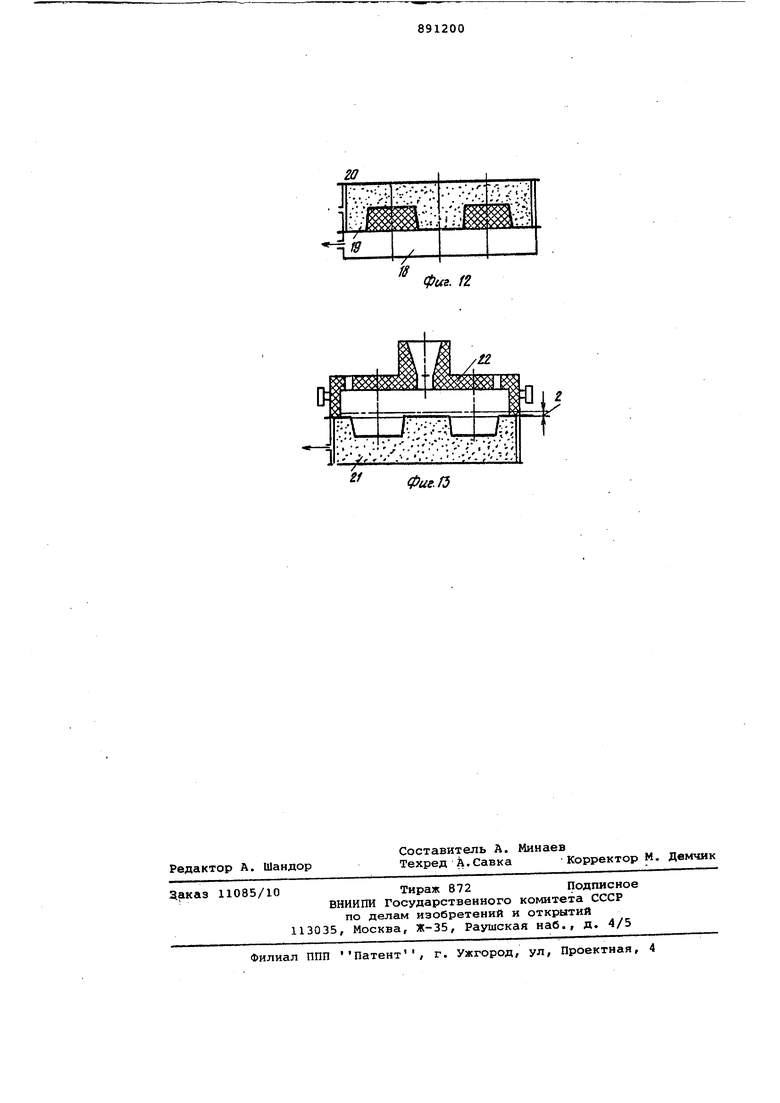

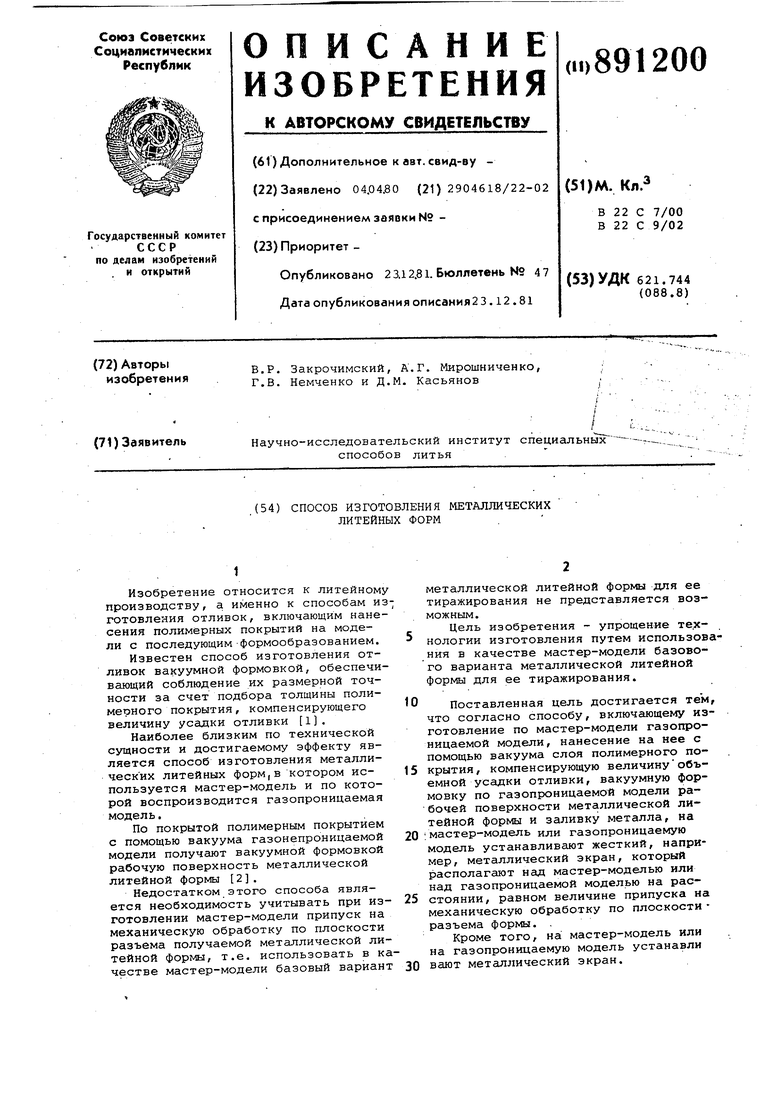

На фиг, 1-5 изображен технологический процесс тиражирования металлической формы, формообразующая поверхность которых выполнена в виде полости; на фиг 6-8 - то же, формообразующая поверхность которой выполнена в виде выступа; на фиг. 913 - технолохический процесс тиражирования многомест юй металлической формы по одноместной базовой металли.ческой литейной форме.

Для тиражирования литейных металлческих форм по базовому варианту литейной металлической формы с учетом припуска на механическую обработку по плоскости разъема производят следующие операции.

На формообразующую поверхность базового варианта формы, или на получаемую по нему газопроницавдмую модель устанавливают жесткий,, например, металлический экран на расстоянии, равном величине припуска иа мехсгническую обработку тиражируемой фор;уы по плоскости разъема, после чего на них наносят с помощью вакуума полимерное покрытие с последующей вакуумной формовкой по ним полуформ, форт.юобразугащих тиражируемую форму и проирд-юдят заливку последней металло

В результате после кристаллизации стлл:зки получаем тиражируемую металлическую литейную форму с приГус:сом ;га механическую обработку со по плоскости разъема,

,|ехаологический процесс тиражироаа;: ия металлической форг4Ы, формоОб-разующая повер гность которой выполнена в виде полости (фиг. 1-5) соcToiij; 3 следующем.

Для получения тиражируемой метал;п- ческой литейной формы 1 с припуском иа механическую обработку по плоскости разъема 2 на рабочую по еерхиость 3 базового тзарианта метал;:ической литейной фордги 4 устанавливается опока 5 для вакуумной формовки Е которую по/дают 1азопроницаемую смесь 6.

После отверждения последней; на получившуюся газопроницаемую модель 7 устанавливают жесткий, например, металлический .экран 8, содержащий отверстия 9 диаметром 0,8-1,0 мм,, расположенйый над моделью 7 на расстоянии, равном величине припуска на механическую обработку по плоскости разъема формы 1. После чего на газопроницаемую модель б наносят с помощью вакуума полимерное покрытие 10 и устанавливают опоку 11 для вакуумной формовки, в которую так подают упомянутую ранее смесь 6. С помощью вакуума на получившую подмодель 12 переносят полимерное покрытие 10. Затем по подмодели 12 вакуумной формовкой изготавливают полуформу 13, оформляющую рабочуЬ поверхность 14 тиражируемой металлической литейЕой формы 1 . После че1о полуформу 13 спаривают с полуформой 15, оформляющей тыльную поверхность формы 1 и производят заливку металлом полости 16, образованной в опоках 13 и 15; в результате получаем тиражируемую металлическую литейную форму 1 с припуском на механическую обработку по плоскости см 1 кания 2.

Технологический процесс тиражирования металлической , формообразующая поверхность которой вьшол.неиа в виде выступа (фиг, 6-8). сос 1 ОПТ в еледующем,

Для получения тиражируемо металлической литейной формы 1 с припуском на механическую обработку 2 по плоскости разъема на формообразующую поверхность 3 базового варианта м-етг:;лли 1еской литейной формы 4 устанавли.вают жесткий, например, металлический з(ран В, расположенный над фор;.:ообразующей поверхностью 3 формы 4 на расстоянии, равгюм величине припуска 2. Иа форму 4 с зкраном 8 устаназлизшот опоку 5. Затем в последнюю полают газонепроницаемую огнеупорную омесь 6, после отверждения которой получают газопроницаемую полуфор1у1у 13, покрываемую с помощью вакуума полимерным покрытием 10. После чего полуформу 13 спаривают с полуформой 15 оформляющей тыльную поверхность формы I, В полость, образованную полуформами 13 и 15 заливают металл, после кристаллизации которого, получают тиражируемую металлическую литейную форму 1 с припуском на механическую обработку 2 по плоскости разъема.

Технологический Г1роцесс тиражироВ 1ния многоместной металлической литейной формы по одноместной базового вар.;1анта металлической литейной форм (фиг, 9-13) состоит в следующем.

Для получения многоместной тиражируемой металлической формы 1 с припуском на механическую обработку 2 по плоскости разъема на формообразующую поверхность 3 базового варианта металлической литейной формы 4 устанавливают жесткий, например, металлический экран 8,расположенный над формообразующей поверхностью 3 фермы 4 на расстоянии, равном величине припуска на механическую обработку 2 по плоскости разъема. На форму 4 с экраном 8 устанавливают опоку 5, затем в нее подают газопроницаемую смесь 6, после отверждения которой получшот газопроницаемую полуформу 13, покрываемую с помощью вакуума полимерным покрытием 10. После чего по формообразующим полости полуформы 13 изготавливают газопроницаемые стержни в количестве кратном количеству формообразующих подлостей 3 ф.ррмы 1 с последующей установкой стержней , 7 на поддон 18

I и покрытием их с помощью вакуума полимерным покрытием 19. Затем на поддон 18 устанавливают опоку 20 и проводят вакуумную формовку полуформы 21. После чего полуформу 21 спаривают с полуформой 22, оформляющей тыльную поверхность формы i. В полость, образованную полуформами 21 и 22 заливают металл, после кристаллизации которого получают многоместную тиражируемую металлическую литейную форму 1 с припуском на механическую обработку 2 по плоскости разъема.

В качестве примера по предлагаемому способу был изготовлен кокиль подвижный для отливки детали щит

подшипниковый

электродвигателя серии АО 2-5 из стали марки Ст. 20, с использованием лабораторной вакуумной установки литейного цеха.

Габариты отливки 460x500x100 мм, вес отливки 140 кг, вес жидкого металла в форме 250 кг, диаметр стояка 55 мм, площадь сечения шлакоуловителя 9 см , суммарная площадь сечаний двух питателей 9 см .

Базовый вариант кокиля неподвижного изготовлен механической обработкой из стального проката толщиной 120 мм. При этом необходимый припуск на механическую обработку кокиля по плоскости разъема рав 8 мм

Технологический процесс тиражирования неподвижного кокиля щит подшипниковый состоит в следующем.

Базовый кокиль размешали в полости поддона, выполненной по конфигурации боковой поверхности кокиля, на глубину равной его высоте - 100 мм. После чего на поддон устанавливали вакуумную опоку, с размером в свету 730x600x150 мм, снабженную отсасывающим трубопроводом и восемью фильтрующими элементами.

Следующей операцией являлась набивка вакуумной опоки жидкостекольной песчаной смесью с последующим ее уплотнением на вибростоле и продувкой СО/2.

После чего опоку кантовали и извлекали базовый кокиль, на полученный выступ формообразующей поверхности опоки устанавливали металлический экран с отверстиями диаметром 0,8-1,0 мм. Последний расположен над выступом модели на величину припуска на механическую обработку тиражируемого кокиля по плоскости разъема, т.е. на 8 мм. При этом на тыльную поверхность опоки наносили с помощью вакуума полимерную пленку толщиной О,1 мм, а на верхнюю формообразующую поверхность опоки нагретую полимерную пленку толщиной 0,05 мм. Вели 1ина вакуума в опоке при нанесении пленки на отвердевшую песчаную смесь поддерживалась за счет управления клапаном рессива в пределах 500- .

550 мм рт.ст. Полученная описанным вьлие способом полуформа служила подмоделью для вакуумной формовки по ней литейной полуформы, оформляющей рабочую поверхность тиражируемого кокиля. В качестве огнеупорного зернистого наполнителя выбран цирконовый концентрат. Для покрытия формы использовались такие же полимерные пленки, как и для подмодели. ПЛенка, покрывающая формообразующую поверх0ность формы, окрашивалась противопригарной краской на основе графита.

Величина вакуума при вакуумной формовке литейной полуфор1 м в опоке составляла мм рт.ст.

5 , При кантовке последней и спариванием ее с литейной верхней полуформой, оформляющей боковую и тыльную поверхность тиражируемого кокиля, величина вакуума в полости вакуумной

0 опоки составляла 550-600 мм рт.ст. Заливка обратной литейной формы осуществлялась через литниковую систему, выполненную в верхней полуформе, представляющую собой обычную опоку с

5 уплотненной и отвержденной в ней песчаной жидкостекольной смесью. Б этой же полуформе выполнены две открытые прибыли для питания отливки.

Заливка, кристаллизация и охлаждение отливки тиражируемого кокиля

0 проводились при соблюдении следующих технологических параметров.

Заливка формы металлом при 14801500°С осуществлялась за 40 с, при этом величина создаваемого вакуума на5ходилась в пределах 500-550 мм рт.ст. Указанный уровень вакуума поддерживался в течение 20 мин, далее величина вакуума была снижена до 600650 мм рт.ст. Через 45 мин от начала

0 заливки верхняя полуформа вместе с отливкой снималась кран-балкой с нижней полуформы для остывания отливки .на воздухе, одновременно прекращалась подача вакуума к нижней полуформе.

5

Из полученной отливки изготавливали тиражируемый кокиль неподвижный щит подшипниковый , снимая только припуск на механическую обработку по плоскости разъема, кроме того

0 использование вакуумной формовки для тиражирования кокиля позволяет получить заданную размерную точность заготовки, соответствующую 2 классу точности и чистоту поверхности со

5 знаком R,80.

Применение предлагаемого способа позволяет сократить затраты на изготовление металлических литейных форм за счет тиражирования по базовому

0 варианту необходимого количества металлических литейных форм, без использования вспомогательной модельной оснастки. Кроме того, предлагаемый способ представляет возможным

5 тиражировать по одноместной металлической литейной форме (базового варианта) многоместные металлические форма.

Формула изобретения

1. Способ изготовления металлических литейных форм, включающий изготовление по мастер-модели газопроницаемой модели, нанесение на нее с помощью вакуума слоя полимерного покрытия,, компенсирующего величину объемной, усадки отливки, вакуумную формовку по газопроницаемой модели, рабочей поверхности металлической литейной формы и заливку металла, о тл иЧ а ю щ и и с я тем, что, с целью упрощения технлогии изготовления металлических литейных форм путем .использования в качестве мастер-морели базового варианта металлической литейной формы для ее тиражирования, на мастер-модель или газопроницаемую модель устанавливают жесткий экран, который располагают над мастер-моделью или над газопроницаемой моделью на расстоянии, равном величине припуска на механическую обработк по плоскости разъема формы.

2. Способ по п. 1, отличающийся тем, что на мастер-модель или на газопроницаемую модель устанавливают металлический экран.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 2780425/22-02, кл. В 22 С 9/02, 1979.

2,Патент Японии № 51-37041, В 22 С 7/00, заявл. 1973.

f

. /

(Й/е.

Фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кокилей | 1980 |

|

SU910342A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Опока для вакуумной формовки | 1979 |

|

SU1102656A1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| Способ изготовления рабочего колеса малоразмерного центробежного насоса | 2018 |

|

RU2699888C1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Литейная форма | 1982 |

|

SU1050808A1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

Авторы

Даты

1981-12-23—Публикация

1980-04-04—Подача