( СПОСОБ ИЗГОТОВЛЕНИЯ КОКИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических литейных форм | 1980 |

|

SU891200A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОКИЛЕЙ ИЛИ ИЗЛОЖНИЦ | 1988 |

|

RU2083322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ОТЛИВКИ | 2016 |

|

RU2634108C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| КОКИЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКИХ ОБРАЗЦОВ | 2003 |

|

RU2260496C2 |

| КОКИЛЬ С ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТЬЮ РАЗЪЕМА | 1991 |

|

RU2009008C1 |

| Литейная форма | 1982 |

|

SU1050808A1 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

1

Изобретение относится к области литейного производства, в частности к изготовлению металлических литейных форм (кокилей).

Известен способ изготовления кокилей по гипсовым моделям, при котором модель формируют по плоскости разъема в фальшивой опоке и изготовляют гипсовые модели для половим кокиля и для вкладышей, по которым отливают чугунные илИ стальные полуформы и вкладыши l,

Такой способ изготовления может применяться для простых кокилей, по которым изготовляют отливки, не требующие высокой точности. На подгонку вкладышей тратится много времени. Кокили могут иметь только одну плоскость разъема. Класс Точности лмтых J oкильныx заготовок Лт 6 или Лт 1. Для изготовления отливок тонкостенных, сложной конфигурации необходимы кокили с несколькими плоскостями разъема, литые заготовки должны соответствовать классу Лт 2 или Лт 3, а этот способ обеспечить таких условий не может.

Наиболее близким к заявляемому по технической сущности является способ изготовления кокилей, включающий получение полуформ с полостями под вкладыши, формообразующие рабочую полость кокиля, получение металлических вкладышей и сборку 2.

10

Такой способ изготовления кокилей применяется для ответственных, сложных, тонкостенных отливок.

Изготовление кокилей этим способом - процесс трудоемкий, с большим

15 количеством ручных операций по обработке рабочих поверхностей кокиля.

Очень часто применяются дополнительные технологические вкладыши для того, Мтобы можно было обработать

20 деталь на универсальных металлорежущих станках. Большое количество вкладышей снижает точность отливки и качество, так как на отливках остл-пгг-п

линии стыковки вкладышей, которые в процессе эксплуатации разгорают, что приводит k заливам, которые необходимо зачищать.

Целью настоящего изобретения является снижение трудоемкости изготовления кокилей.

Поставленная цель достигается тем, что в изготовленном способе изготовления кокилей, включающем получение полуформ с полостями под вкладыши, формообразующие рабочую полость кокиля, получение металлических вкладышей и сборку, перед получением вкладышей делают их модели путе установки мастер-модели в полуформы изготавливаемого кокиля и последующей заливки образованной полости самотвердеющей смесью, а сами вкладыши получают точным литьем по извлеченным из кокиля моделям.

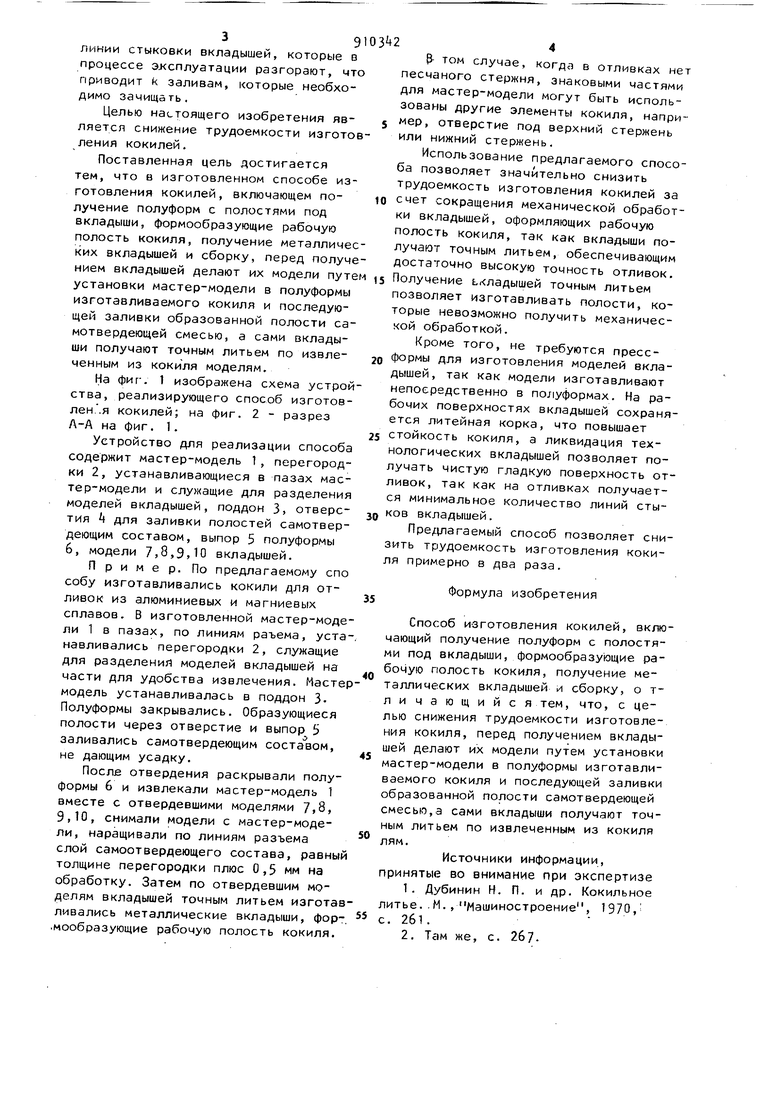

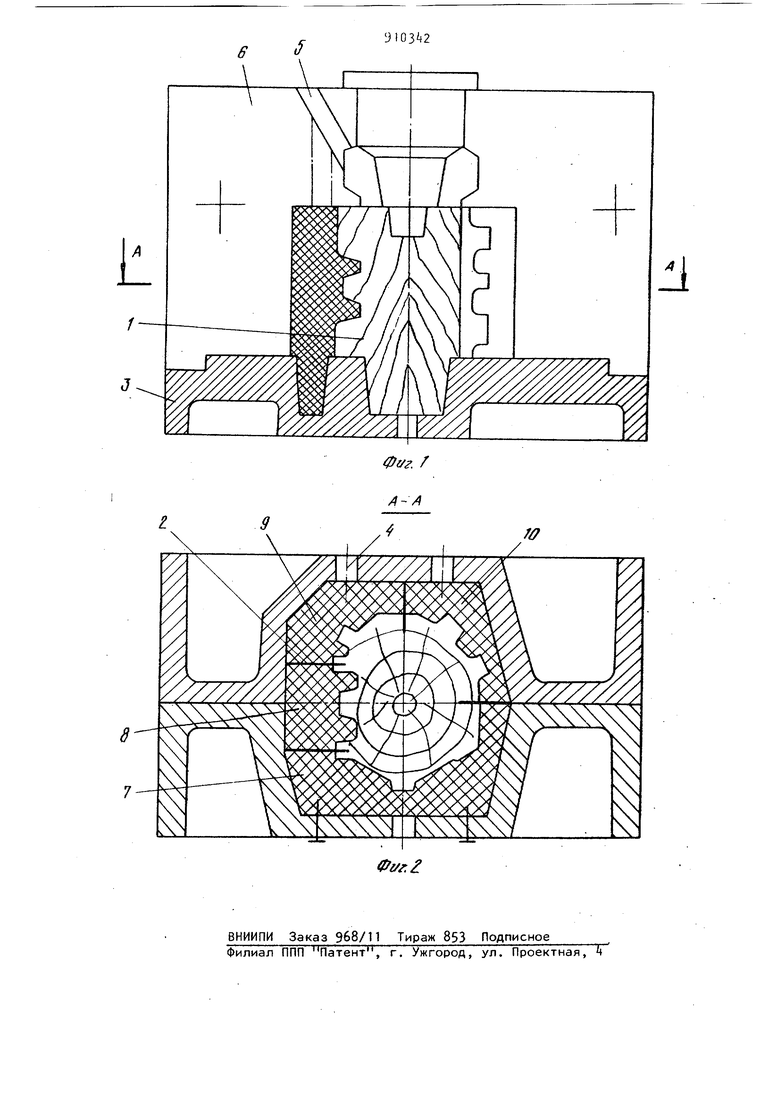

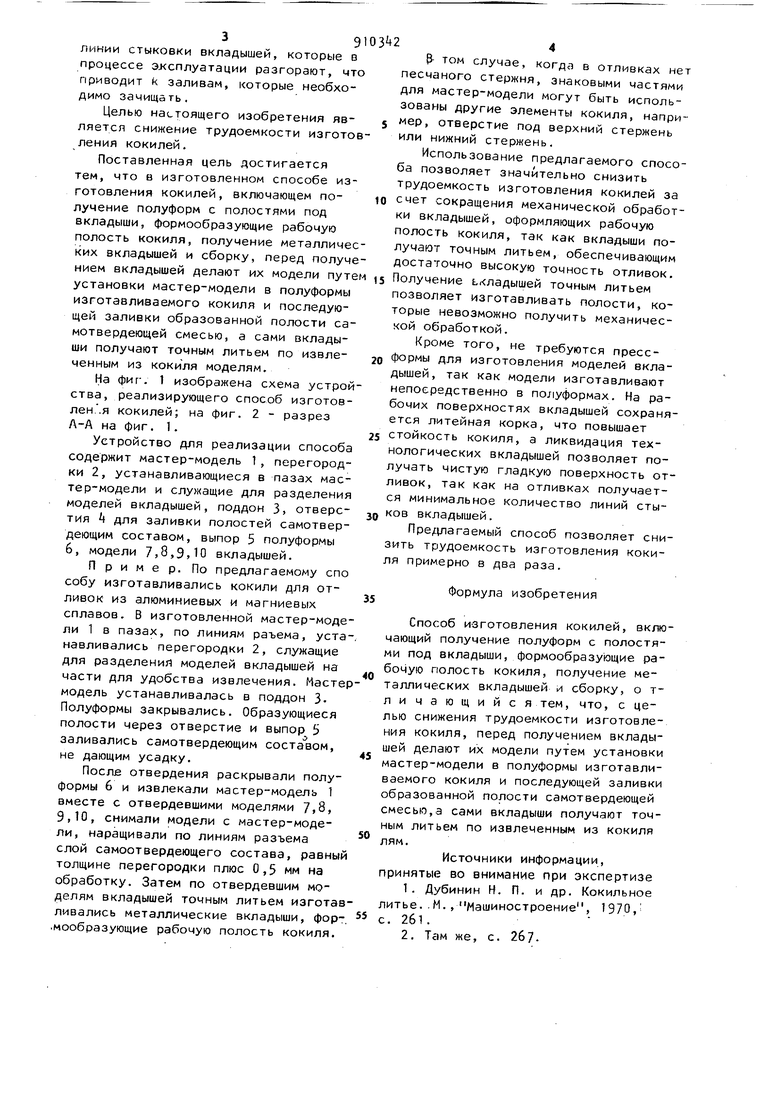

На фиг. 1 изображена схема устройства, реализирующего способ изготовлен..я кокилей; на фиг. 2 - разрез Л-А на фиг. 1.

Устройство для реализации способа содержит мастер-модель I, перегородки 2, устанавливающиеся в пазах мастер-модели и служащие для разделения моделей вкладышей, поддон 3, отверстия 4 для заливки полостей самотвердеющим составом, выпор 5 полуформы 6, модели 7,8,9,10 вкладышей.

Пример. По предлагаемому спо собу изготавливались кокили для отливок из алюминиевых и магниевых сплавов. В изготовленной мастер-модели 1 в пазах, по линиям раъема, уста навливались перегородки 2, служащие для разделения моделей вкладышей на части для удобства извлечения. Мастермодель устанавливалась в поддон 3. Полуформы закрывались. Образующиеся полости через отверстие и выпор 5 заливались самотвердеющим составом, не дающим усадку.

После отвердения раскрывали полуформы 6 и извлекали мастер-модель 1 вместе с отвердевшими моделями , 9,10, снимали модели с мастер-модели, наращивали по линиям разъема слой самоотвердеющего состава, равный толщине перегородки плюс 0,5 мм на обработку. Затем по отвердевшим моделям вкладышей точным литьем изготавливались металлические вкладыши, фор.мообразующие рабочую полость кокиля.

Р- том случае, когда в отливках нет песчаного стержня, знаковыми частями для мастер-модели могут быть использованы другие элементы кокиля, например, отверстие под верхний стержень или нижний стержень.

Использование предлагаемого способа позволяет значительно снизить трудоемкость изготовления кокилей за

счет сокращения механической обработки вкладышей, оформляющих рабочую полость кокиля, так как вкладыши получают точным литьем, обеспечивающим достаточно высокую точность отливок.

Получение ькладышей точным литьем позволяет изготавливать полости, которые невозможно получить механической обработкой.

Кроме того, не требуются прессформы для изготовления моделей вкладышей, так как модели изготавливают непосредственно в полуформах. На рабочих поверхностях вкладышей сохраняется литейная корка, что повышает

стойкость кокиля, а ликвидация технологических вкладышей позволяет получать чистую гладкую поверхность отивок, так как на отливках получается минимальное количество линий стыков вкладышей.

Предлагаемый способ позволяет снизить трудоемкость изготовления кокия примерно в два раза.

Формула изобретения

Способ изготовления кокилей, включающий получение полуформ с полостями под вкладыши, формообразующие рабочую полость кокиля, получение металлических вкладышей и сборку, о тличающийс я тем, что, с целью снижения трудоемкости изготовления кокиля, перед получением вкладышей делают их модели путем установки мастер-модели в полуформы изготавливаемого кокиля и последующей заливки образованной полости самотвердеющей смесью,а сами вкладыши получают точным литьем по извлеченным из кокиля лям.

Источники информации, принятые во внимание при экспертизе

с. 261.

Авторы

Даты

1982-03-07—Публикация

1980-03-21—Подача