Изобретение относится к литейному производству, а, именно к литейным формам, изготовленным вакуумно-пленочной формовкой и оснасткам для литейных форм, предназначенных для изготовления армированных отливок, в которых армирующий элемент по длине превышает габариты литейной формы. К ним относятся преимущественно ограды, решетки и тому подобные изделия с художественными литыми фрагментами, а также литые заготовки типа тел вращения с армирующими элементами в качестве валов.

Известно техническое решение, сущность которого заключается в том, что полуформы, изготовленные вакуумно-пленочной формовкой выполняют с высокими болванами и глубокими карманами, впадинами (см. авт. свид. СССР N 801981, МКИ B 22 D 27/04, заявл. 31.07.78 г., опубл. 07.02.81 г., Б.И. N 5).

Известна также литейная форма, изготовленная вакуумно-пленочной формовкой, содержащая верхнюю и нижнюю полуформы, каждая из которых имеет вакуумные камеры, сухой формовочный материал, заключенный между герметизирующими элементами, рабочую полость, верхняя часть которой через канал сообщена с атмосферой, и литниковую систему, при этом упомянутый канал выполнен по разъему формы, а верхняя полуформа по разъему выполнена с впадиной, нижняя - с выступом, образующим между собой щель, сообщенную с каналом (см. авт. свид. СССР N 599909, МКИ B 22 C 9/00, заявл. 02.08.76, опубл. 30.03.78, БИ N 12).

Однако, наиболее близким аналогом по технической сущности, принятым в качестве прототипа, является литейная форма для изготовления отливок с армирующими элементами, содержащая верхнюю и нижнюю полуформы с горизонтальным разъемом, образующую рабочую полость, сообщенную через выпор с окружающей атмосферой, и знаки для установки армирующих элементов (см. Смеляков Н.Н. Армированные отливки. Машгиз, 1958, с. 96-97, фиг.77)

Среди недостатков прототипа литейной формы следует отметить необходимость изготовления стержней, которые служат знаками для армирующего элемента, что связано с дополнительными затратами на изготовление стержневых ящиков и увеличением трудоемкости по изготовлению литейной формы.

Общим недостатком известных технических решений и прототипа является невозможность изготовления отливок с армирующими элементами, превышающими по длине размеры литейных форм, или необходимость изготавливать отливки с короткой арматурой в пределах размеров литейных форм с последующим свариванием частей, что увеличивает трудоемкость. Известна также оснастка для изготовления литейных форм, содержащая формовочный стол для вакуумной формовки, модельную плиту с моделью, оформляющей рабочую полость полуформ в опоках с фильтрующими элементами, и перфорированный экран, установленный между модельной плитой и опокой (см. авт. свид. СССР N 891200 МКИ B 22 C 7/00, заявл. 04.04.80, опубл 23.12.81 БИ N 47). Среди существенных недостатков оснастки необходимо отметить невозможность изготовления форм для отливок с армирующими элементами, превышающими по длине габариты опок.

Однако, наиболее близким аналогом, принятым в качестве прототипа, является оснастка для изготовления литейных форм, содержащая формовочный стол для вакуумной формовки, модельную плиту с моделью, оформляющей рабочую полость в опоке, и многослойную проставку (прокладку) из полимерных пленок, установленную между модельной плитой и опокой (см. авт. свид. СССР N 821030, МКИ B 22 C 9/02 заявл. 18.06.79, опубл. 15.04.81, БИ N 14).

Среди существенных недостатков прототипа оснастки необходимо отметить следующие:

невозможность изготовления форм для отливок с армирующими элементами, превышающими по длине размеры литейных форм;

большой неоправданный расход полимерных пленок в виде многослойной проставки, расположенной между модельной плитой и опокой.

Предложенное техническое решение, включающее два объекта изобретения - два устройства, связанные единым изобретательским замыслом под общим названием "Литейная форма для отливок с армирующими элементами и оснастка для ее изготовления", направлено на решение задачи изготовления отливок с армирующими элементами, длина которых превышает размеры литейной формы, а также на снижение расхода термопластичной герметизирующей пленки, идущей на формовку. Решение указанной задачи достигается тем, что литейная форма для изготовления отливок с армирующими элементами, содержащая верхнюю и нижнюю полуформы с горизонтальным разъемом, образующие рабочую полость с горизонтальным разъемом, сообщенную через выпор с окружающей атмосферой, и знаки для установки армирующих элементов, отличающаяся тем, что полуформы выполнены вакуумно-пленочной формовкой и изолированы от окружающей атмосферы термопластичными герметизирующими пленками, на полуформах выполнены опорные болваны, контактирующие друг с другом по плоскости разъема, знаки расположены в болванах по обе стороны от рабочей полости каждой из полуформ и выполнены в виде двух сквозных полуотверстий, соответствующих поперечному сечению армирующих элементов, при этом отношение высоты каждого болвана к радиусу или половине толщины армирующего элемента в месте знаков составляет 1,2...1,5; кроме того, она установлена в комплекте из менее двух полуформ, расположенных с промежутками последовательно в линию и связанных между собой единым армирующим элементом (вместо одной крупногабаритной формы); оснастка для изготовления литейных форм, предназначенная для изготовления отливок с армирующими элементами, содержащая формовочный стол для вакуумно-пленочной формовки, модельную плиту с моделью, оформляющей рабочую полость полуформы, опоку с фильтрующими элементами и перфорированную проставку, установленную между модельной плитой и опокой, при этом проставка выполнена в виде рамки, единой для верхней и нижней полуформ, установленной с возможностью формирования по опорному контуру опок болванов со знаковыми частями для установки единого армирующего элемента между полуформами, и имеющей высоту, равную высоте болвана. Сопоставительный анализ существенных признаков прототипа и заявляемого технического решения для обоих объектов изобретения указывает на наличие отличительных признаков в устройствах, что позволяет сделать вывод о соответствии технического решения требованиям критерия "новизна". Благодаря реализации отличительных признаков заявляемого технического решения в совокупности с признаками, общими с прототипами, у заявляемых объектов появляется новый технический результат - возможность изготовления отливок с армирующими элементами по длине превышающей габариты опоки, в том числе в комплекте из не менее двух форм, установленных последовательно в линию с промежутками между ними и связанных между собой единым удлиненным армирующим элементом. Предложенное техническое решение, кроме того, обеспечивает:

расширение технологических возможностей при изготовлении армированных отливок за счет смещения армирующих элементов относительно рабочей полости литейной формы, например, при изготовлении различных оград с литыми фрагментами, расположенными на разном расстоянии от конца армирующего элемента;

снижение расхода формовочного материала за счет того, что большая часть армирующего элемента расположена за пределами опок, меньших по размерам, но соответствующих габаритным размерам литых элементов, что приводит к снижению затрат электроэнергии, связанных с транспортировкой формовочного материала, просеиванием последнего, и к сокращению времени цикла операций формовки;

снижение расхода герметизирующей пленки за счет использования меньших опок или нескольких, не менее двух, установленных с промежутками в линию форм, размеры которых меньше единых армирующих элементов, но соответствуют габаритным размерам литых элементов.

Упомянутое выше позволяет сделать вывод о том, что предложенное техническое решение удовлетворяет требованиям критерия "изобретательский уровень".

Сущность изобретения поясняется чертежами, на которых показаны:

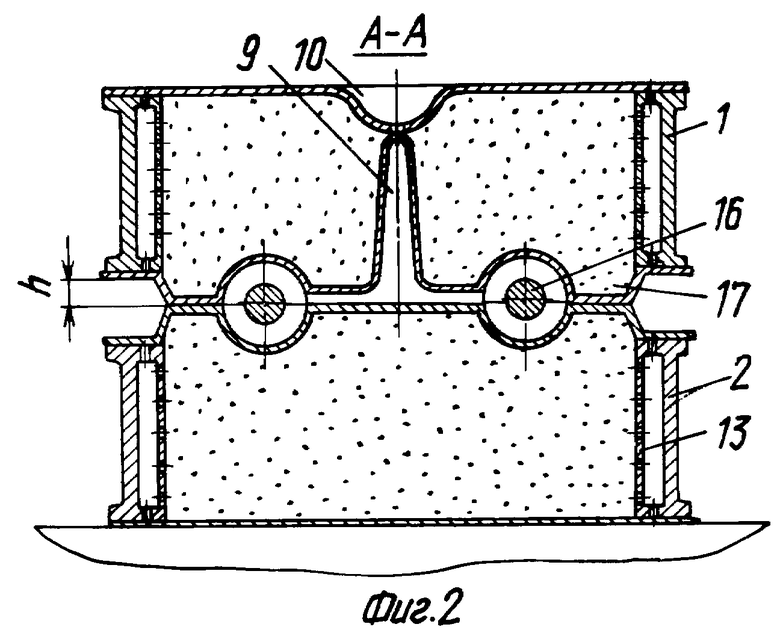

на фиг. 1 - литейная форма для изготовления отливок с армирующими элементами;

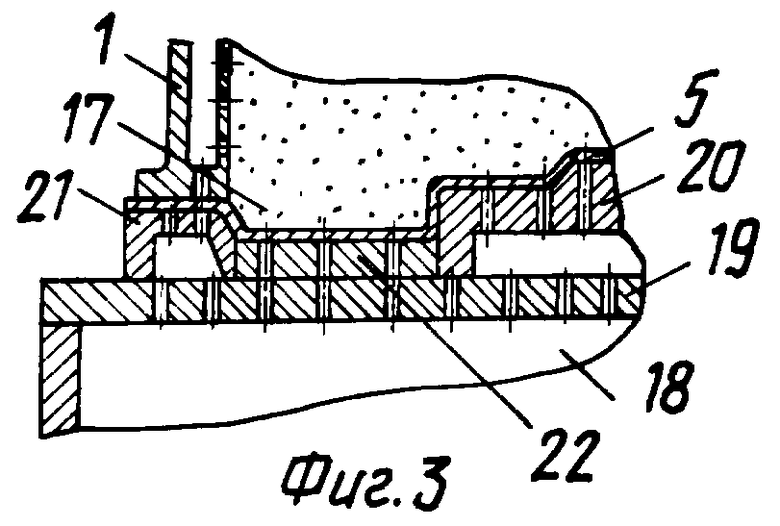

на фиг. 2 - то же, разрез по А-А (фиг. 1);

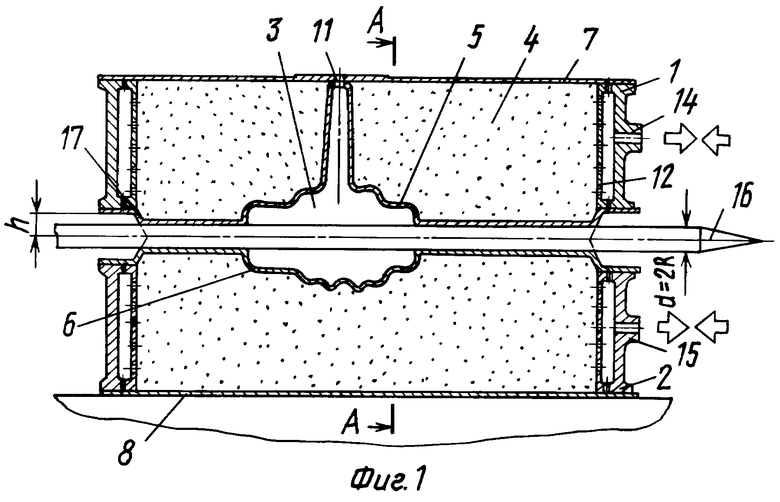

на фиг 3 - оснастка для изготовления упомянутой литейной формы.

Литейная форма для изготовления отливок с армирующими элементами содержит верхнюю и нижнюю полуформы с горизонтальным разъемом, изготовленные в опоках 1 и 2 вакуумно-пленочной формовкой, образующие рабочую полость 3. Формовочный материал 4 изолирован от окружающей атмосферы герметизирующими пленками 5-6 и 7-8. Верхняя полуформа имеет стояк 9 с литниковой системой, разливочную чашу 10, выпор 11, через который рабочая полость 3 сообщена с окружающей атмосферой. Кроме того, опоки 1 и 2 имеют фильтрующие элементы 12 и 13 и патрубки 14 и 15 для подключения к вакуумной системе (на чертеже не показана) или для сообщения с атмосферой. На фиг. 1. показан армирующий элемент 16 диаметром d = 2R и опорный болван 17 высотой h, большей радиуса R или половины толщины армирующего элемента, при этом отношение h/R=1,2...1,5. Такое соотношение обеспечивает контакт по разъему опорных болванов, а увеличение отношения приводит к неоправданному увеличению расхода формовочного материала. Меньшее отношение не гарантирует плотного контакта по разъему формы. Крепежные детали и фиксирующие элементы (штыри), обеспечивающие точное положение каждой опоки 1 относительно модельной плиты 20 и опок 1 и 2 относительно друг друга, на чертежах не показаны. Установка не менее двух литейных форм, одна из которых изображена на фиг. 1, последовательно в линию с промежутками между ними и связанных между собой единым удлиненным армирующим элементом также не показана на чертежах.

Оснастка для изготовления литейных форм, предназначенных для изготовления отливок с армирующими элементами (см. фиг.3), содержит формовочный стол 18, модельную плиту 19 с моделью 20, перфорированную отверстиями диаметром 0,8 - 1,0 мм, проставку 21, выполненную в виде рамки высотой h, равной высоте болвана 17, согласно опорному контуру опок, и единой для верхней и нижней полуформ, а также модель знака 22. Проставка 21 установлена между модельной плитой 19 и опокой 1 (или 2) с возможностью формирования болвана 17 в каждой из полуформ. Модель знака 22 представляет собой установленный на модельной плите 19 перфорированный полуцилиндр радиусом R и предназначена для формирования полуотверстий и для последующей установки в них армирующих элементов 16.

Литейную форму для отливок с армирующими элементами изготавливают следующим образом: на формовочный стол 18 с модельной плитой 19, моделью 20, проставкой 21 и моделью знака 22 (вторая по другую сторону от модели 20 не показана) накладывают предварительно нагретую термопластичную герметизирующую пленку 5, которая после подключения полости формовочного стола 18 к вакуумной системе (на чертеже не показана) плотно облицовывает модель 20 со всеми элементами (литниковая система, выпор и т.п.), проставку 21 и модель знака 22, как показано на фиг.3. Затем на модельную плиту 19 устанавливают опоку 1 (или 2), которую заполняют сухим без связующего формовочным материалом 4. После вибрационного уплотнения формовочного материала 4 его изолируют от окружающей атмосферы герметизирующей пленкой 7, а после формирования заливочной чаши 10 опоку 1 подключают к вакуумной системе через патрубок 14 (вакуумная система на чертеже не показана) и фильтрующий элемент 12.

Аналогично изготавливают нижнюю полуформу в опоке 2 с фильтрующим элементом 13, патрубком 15, используя герметизирующие пленки 6 и 8.

После изготовления нижней полуформы в опоке 2 ее устанавливают на заливочный стол (на чертеже не показан), а в знаковые части, сформированные по модели знака 22 в виде полуотверстий, устанавливают армирующий элемент 16, после чего собирают обе полуформы в опоках 1 и 2, подключенные к вакуумной системе. Заливку металла производят через разливочную чашу 10, стояк 9 с литниковой системой, при этом выпор 11, сообщенный с атмосферой, обеспечивает поддержание перепада давления по обе стороны герметизирующих пленок 5 и 6 в процессе заполнения рабочей полости 3 расплавленным металлом (на чертеже не показан). После выдержки на затвердевание отливки литейную форму, подключенную к вакуумной системе, вместе с отливкой транспортируют на выбивную решетку, установленную над бункером (на чертеже не показаны). После отключения патрубков 14 и 15 вакуумной системы и сообщения их с атмосферой выбивка отливок производится автоматически. Отливка вместе с армирующим элементом 16, литниковой системой и выпором 11 после охлаждения поступает на обрубку и обдувку. Опоки 1 и 2 после выбивки отливок и формовочного материала 4 подаются на обдувку и охлаждение, а затем на повторную формовку.

Таким образом, предложенное техническое решение обеспечивает возможность изготовления отливок с удлиненными армирующими элементами, длина которых превышает размеры литейной формы, а использование малых опок, благодаря отличительным признакам, изложенным в формуле изобретения, обеспечивает расширение технологических возможностей за счет смещения армирующих элементов относительно рабочей полости литейной формы и позволяет получать по одной оснастке отливки, расположенные на различных расстояниях от конца армирующего элемента; снижение расхода формовочного материала и энергозатрат, связанных с транспортировкой и просеиванием формовочного материала; снижение расхода герметизирующих термопластичных пленок и энергозатрат, связанных с их нагревом при формовке; сокращение времени цикла операций за счет использования меньших объемов формовочного материала.

Кроме того, предложенное техническое решение обеспечивает прочное соединение арматуры с отливкой, что позволяет исключить дополнительные работы, связанные с креплением их относительно друг друга. Прочность соединения возрастает при нанесении рифления на армирующий элемент в местах соединения с отливкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ В ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМЕ | 2018 |

|

RU2708035C1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| КОМПЛЕКТ ОСНАСТКИ ДЛЯ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОЙ ТОЧНОСТИ АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЙ | 2023 |

|

RU2831460C1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Способ вакуумной формовки | 1979 |

|

SU789203A1 |

| Оснастка для вакуумной формовки | 1979 |

|

SU831349A1 |

| Литейная форма | 1980 |

|

SU904873A1 |

| Литейная форма | 1989 |

|

SU1724416A1 |

Форма и оснастка предназначены для изготовления армированных отливок, преимущественно оград, решеток и тому подобных изделий с художественными литыми фрагментами. Используя опоки в каждой из полуформ, формируют болваны, контактирующие друг с другом по плоскости разъема. В болванах по обе стороны от рабочей полости выполняют знаки в виде двух сквозных полуотверстий. Знаки соответствуют поперечному сечению армирующих элементов. Отношение высоты каждого болвана к радиусу или половине толщины армирующего элемента в местах знаков составляет 1,2-1,5. Литейные формы могут быть выполнены в комплекте из не менее двух форм. Эти формы устанавливают последовательно в линию с промежутками. При этом формы связаны между собой единым армирующим элементом. Оснастка содержит перфорированную проставку, по высоте равную высоте болвана. Изобретение позволяет по одной оснастке получать отливки, расположенные на различных расстояниях от конца армирующего элемента. Снижается расход формовочных материалов. 2 с. и 1 з.п.ф-лы, 3 ил.

| Смеляков Н.Н | |||

| Армированные отливки | |||

| - М.: Машгиз, 1958, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Способ изготовления отливок | 1979 |

|

SU821030A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1984 |

|

SU1186358A1 |

| Способ литья в вакуумные формы | 1982 |

|

SU1100038A1 |

| Устройство для литья под давлением биметаллических отливок | 1977 |

|

SU732071A1 |

| РЖ "Технология машиностроения", 1969, N 9, реферат 9Г287. | |||

Авторы

Даты

2000-06-27—Публикация

1998-06-19—Подача