Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм вакуумной формовкой, предназначенных для получения матриц-фильер.

Целью изобретения является повышение качества форм и стабилизации геометрических размеров отливок,

Способ включает изготовление мастер- модели по модели отливки и последующее изготовление литейной формы, при этом снятие мастер-модели производят одновременно с извлечением модели из спирального отверстия, на внешнюю сторону модели воздействуют избыточным давлением газа, а извлечение модели осуществляют локальным вращением ее относительно модельной плиты.

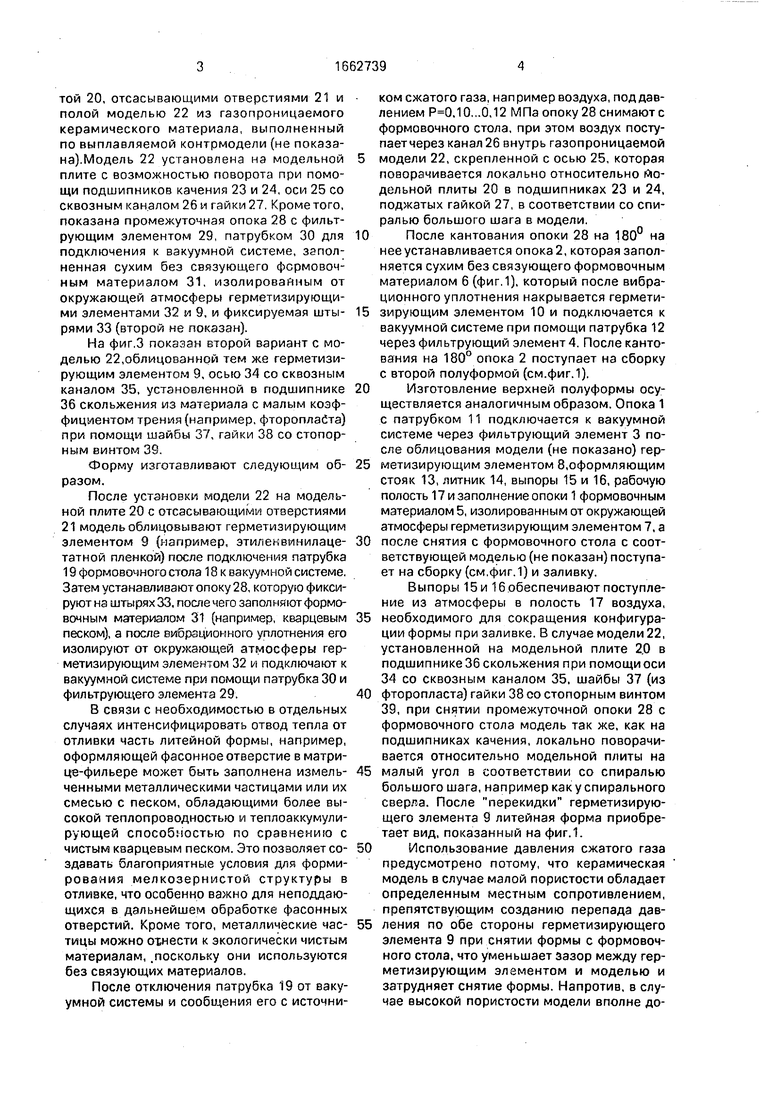

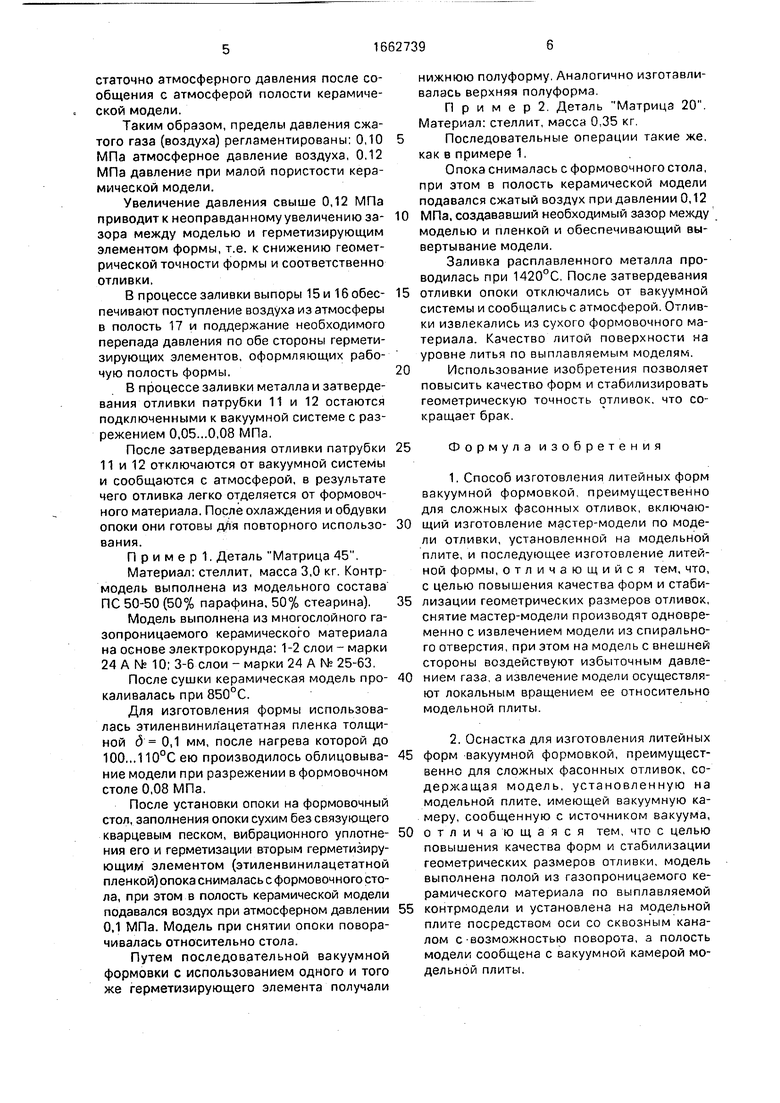

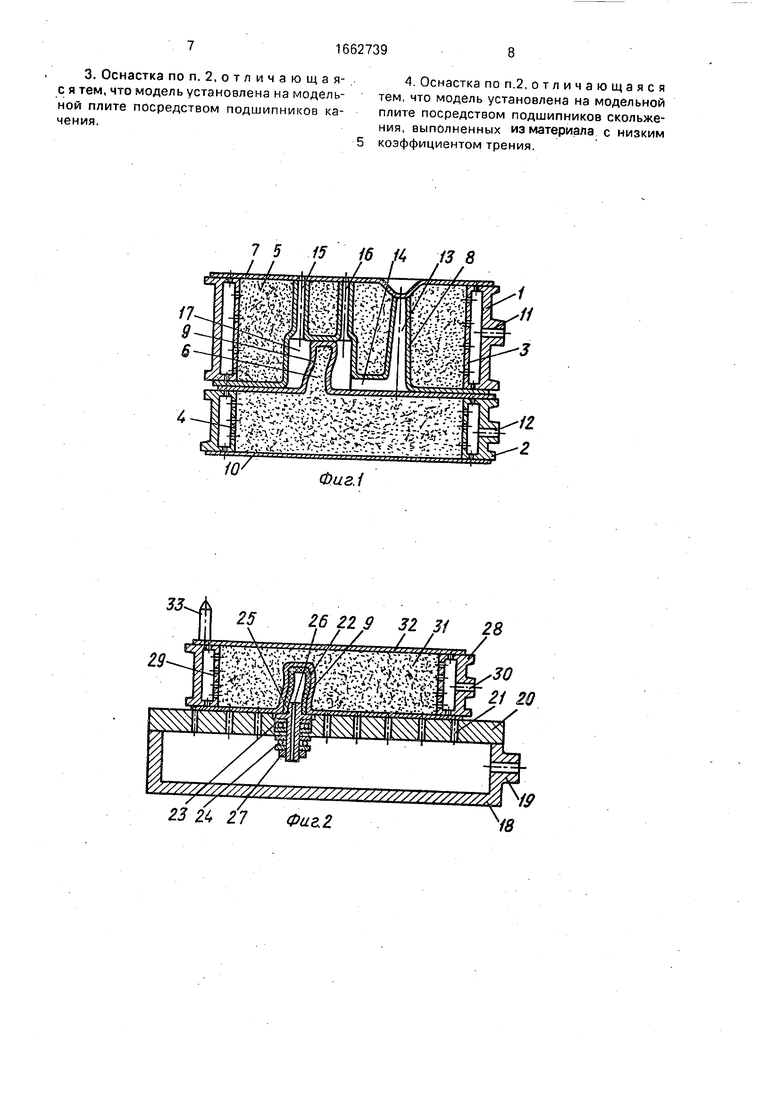

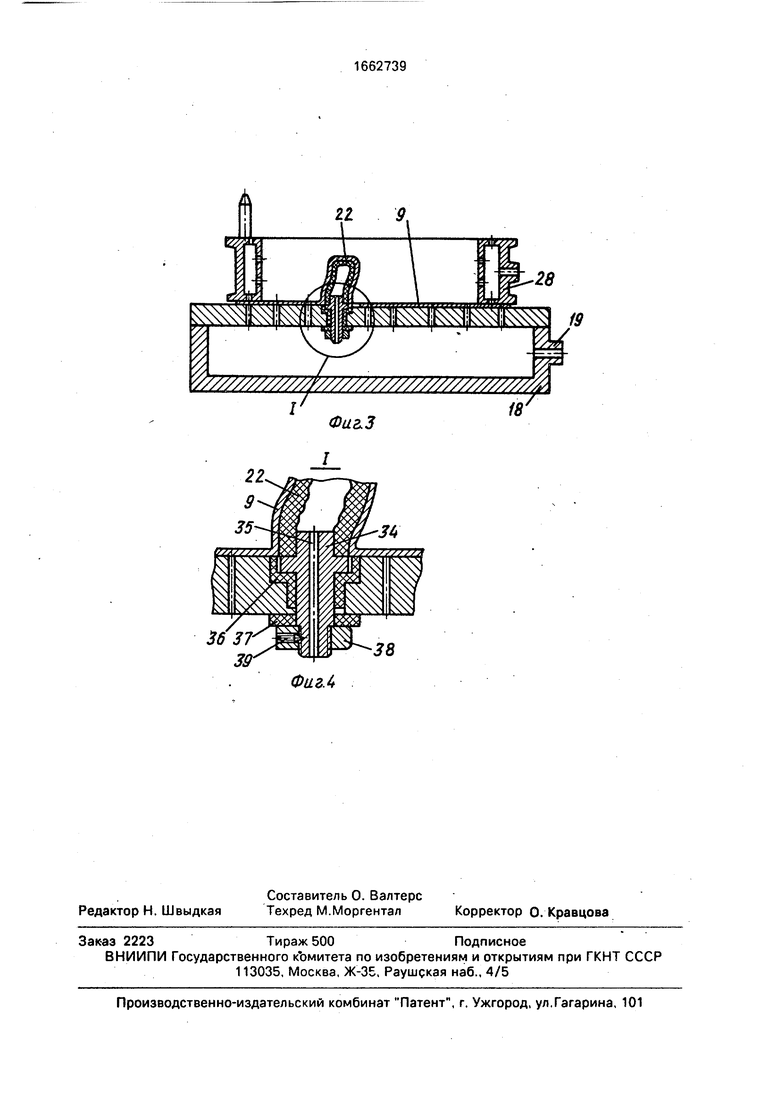

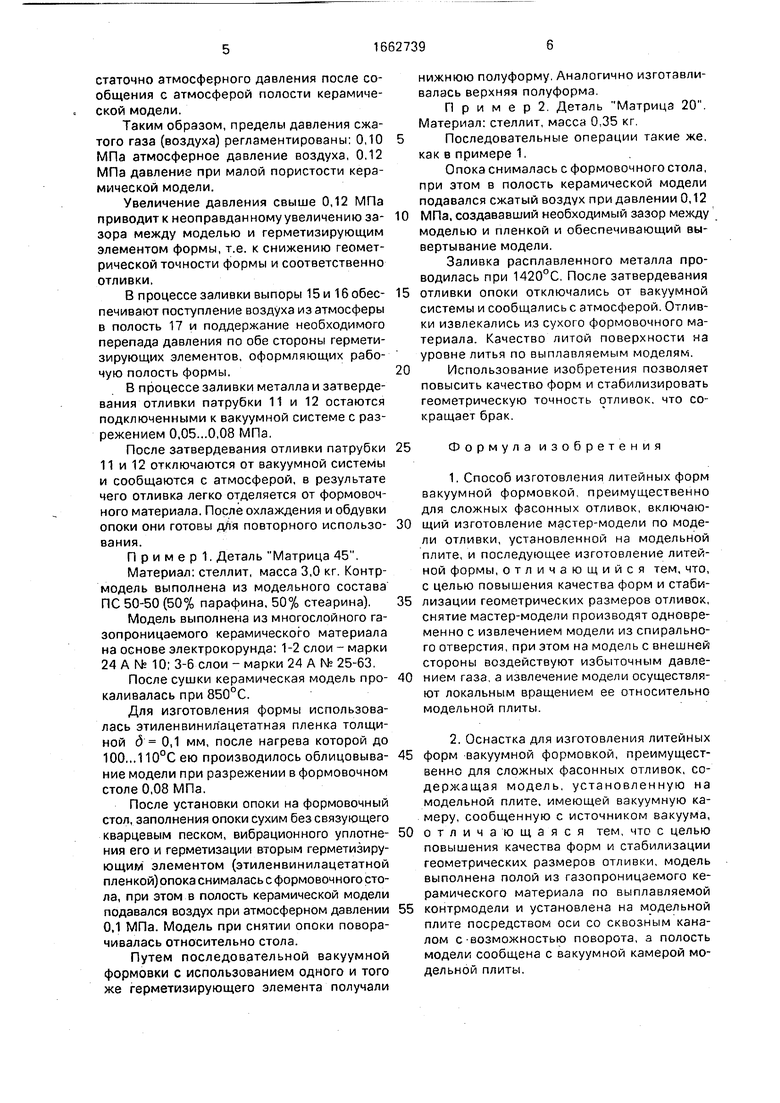

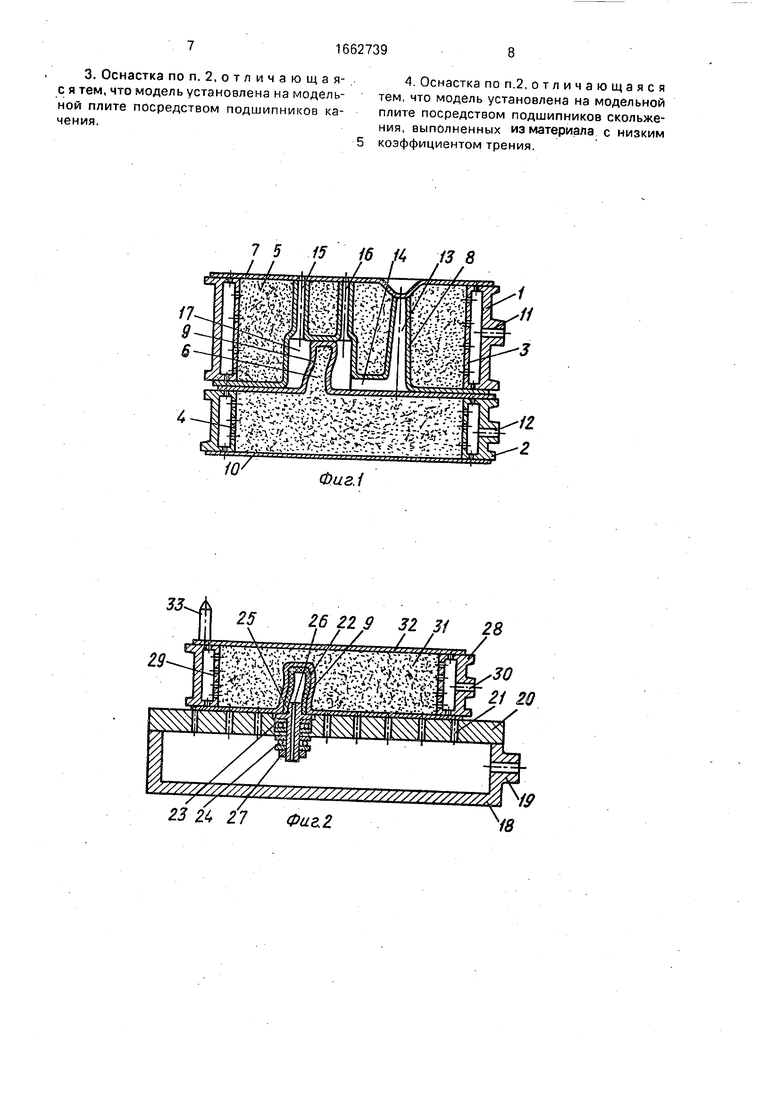

На фиг.1 изображена форма, разрез; на фиг.2 - модель (с подшипниками качения) и модельная плита для изготовления мастермодели вакуумной формовкой; на фиг.З - то же, с подшипниками скольжения; на фиг 4 - узел I на фиг.З.

Литейная форма, состоящая из верхней и нижней полуформ, включает опоки 1 и 2 с фильтрующими элементами 3 и 4, заполненные сухим формовочным материалом 5 и 6, изолированным от окружающей атмосферы герметизирующими элементами 7-8 и 9-10 Для подключения опок к вакуумной системе предусмотрены патрубки 11 и 12 Кроме того, на фиг.1 показаны стояк 13 с литником 14 и выпоры 15 и 16, сообщающие полость 17 формы с атмосферой и обеспечивающие необходимый перепад давления по обе стороны герметизирующего элемента оформляющего рабочую полость формы

На фиг.2 показан формовочный стол 18 с патрубком 19 для подключения к вакуумной системе (не показаны) с модельной плиСО

тет-S

той 20, отсасывающими отверстиями 21 и полой моделью 22 из газопроницаемого керамического материала, выполненный по выплавляемой контрмодели (не показана).Модель 22 установлена на модельной плите с возможностью поворота при помощи подшипников качения 23 и 24, оси 25 со сквозным каналом 26 и гайки 27, Кроме того, показана промежуточная опока 28 с фильтрующим элементом 29, патрубком 30 для подключения к вакуумной системе, заполненная сухим без связующего формовочным материалом 31, изолированным от окружающей атмосферы герметизирующими элементами 32 и 9, и фиксируемая штырями 33 (второй не показан).

На фиг.З показан второй вариант с моделью 22,облицованной тем же герметизирующим элементом 9, осью 34 со сквозным каналом 35, установленной в подшипнике 36 скольжения из материала с малым коэффициентом трения (например, фторопласта) при помощи шайбы 37, гайки 38 со стопорным винтом 39.

Форму изготавливают следующим образом.

После установки модели 22 на модельной плите 20 с отсасывающими отверстиями 21 модель облицовывают герметизирующим элементом 9 (например, этилеквинилаце- татной пленкой) после подключения патрубка 19 формовочного стола 18 к вакуум ной системе. Затем устанавливают опоку 28, которую фиксируют на штырях 33, после чего запол няют формовочным материалом 31 {например, кварцевым песком), а после вибрационного уплотнения его изолируют от окружающей атмосферы герметизирующим элементом 32 и подключают к вакуумной системе при помощи патрубка 30 и фильтрующего элемента 29.

В связи с необходимостью в отдельных случаях интенсифицировать отвод тепла от отливки часть литейной формы, например, оформляющей фасонное отверстие в матрице-фильере может быть заполнена измельченными металлическими частицами или их смесью с песком, обладающими более высокой теплопроводностью и теплоаккумули- рующей способностью по сравнению с чистым кварцевым песком. Это позволяет создавать благоприятные условия для формирования мелкозернистой структуры в отливке, что особенно важно для неподдающихся в дальнейшем обработке фасонных отверстий. Кроме того, металлические частицы можно оънести к экологически чистым материалам, .поскольку они используются без связующих материалов,

После отключения патрубка 19 от вакуумной системы и сообщения его с источником сжатого газа, например воздуха, под давлением .10...0,12 МПа опоку 28 снимают с формовочного стола, при этом воздух поступает через канал 26 внутрь газопроницаемой

модели 22, скрепленной с осью 25, которая поворачивается локально относительно модельной плиты 20 в подшипниках 23 и 24, поджатых гайкой 27, в соответствии со спиралью большого шага в модели.

0 После кантования опоки 28 на 180° на нее устанавливается опока 2, которая заполняется сухим без связующего формовочным материалом 6 (фиг.1), который после вибрационного уплотнения накрывается гермети5 зирующим элементом 10 и подключается к вакуумной системе при помощи патрубка 12 через фильтрующий элемент 4. После кантования на 180° опока 2 поступает на сборку с второй полуформой (см.фиг. 1).

0 Изготовление верхней полуформы осуществляется аналогичным образом. Опока 1 с патрубком 11 подключается к вакуумной системе через фильтрующий элемент 3 после облицования модели (не показано) гер5 метизирующим элементом 8,оформляющим стояк 13, литник 14, выпоры 15 и 16, рабочую полость 17 и заполнение опоки 1 формовочным материалом 5, изолированным от окружающей атмосферы герметизирующим элементом 7, а

0 после снятия с формовочного стола с соответствующей моделью (не показан) поступает на сборку (см,фиг.1) и заливку.

Выпоры 15 и 16 обеспечивают поступление из атмосферы в полость 17 воздуха,

5 необходимого для сокращения конфигурации формы при заливке. В случае модели 22, установленной на модельной плите 2.0 в подшипнике 36 скольжения при помощи оси 34 со сквозным каналом 35, шайбы 37 (из

0 фторопласта) гайки 38 со стопорным винтом 39, при снятии промежуточной опоки 28 с формовочного стола модель так же, как на подшипниках качения, локально поворачивается относительно модельной плиты на

5 малый угол в соответствии со спиралью большого шага, например как у спирального сверла. После перекидки герметизирующего элемента 9 литейная форма приобретает вид, показанный на фиг.1.

0 Использование давления сжатого газа предусмотрено потому, что керамическая модель в случае малой пористости обладает определенным местным сопротивлением, препятствующим созданию перепада дав5 ления по обе стороны герметизирующего элемента 9 при снятии формы с формовочного стола, что уменьшает зазор между герметизирующим элементом и моделью и затрудняет снятие формы. Напротив, в случае высокой пористости модели вполне достаточно атмосферного давления после сообщения с атмосферой полости керамической модели.

Таким образом, пределы давления сжатого газа (воздуха) регламентированы: 0,10 МПа атмосферное давление воздуха, 0,12 МПа давление при малой пористости керамической модели.

Увеличение давления свыше 0,12 МПа приводит к неоправданному увеличению зазора между моделью и герметизирующим элементом формы, т.е. к снижению геометрической точности формы и соответственно отливки.

В процессе заливки выпоры 15 и 16 обеспечивают поступление воздуха из атмосферы в полость 17 и поддержание необходимого перепада давления по обе стороны герметизирующих элементов, оформляющих рабочую полость формы.

В процессе заливки металла и затвердевания отливки патрубки 11 и 12 остаются подключенными к вакуумной системе с разрежением 0,05...0,08 МПа.

После затвердевания отливки патрубки 11 и 12 отключаются от вакуумной системы и сообщаются с атмосферой, в результате чего отливка легко отделяется от формовочного материала. После охлаждения и обдувки опоки они готовы для повторного использования.

П р и м е р 1. Деталь Матрица 45.

Материал: стеллит, масса 3,0 кг. Контрмодель выполнена из модельного состава ПС 50-50 (50% парафина, 50% стеарина).

Модель выполнена из многослойного газопроницаемого керамического материала на основе электрокорунда: 1-2 слои - марки 24 А №10; 3-6 слои - марки 24 А № 25-63.

После сушки керамическая модель прокаливалась при 850°С.

Для изготовления формы использовалась этиленвинил ацетатная пленка толщиной б 0,1 мм, после нагрева которой до 100...110°С ею производилось облицовывание модели при разрежении в формовочном столе 0,08 МПа.

После установки опоки на формовочный стол, заполнения опоки сухим без связующего кварцевым песком, вибрационного уплотнения его и герметизации вторым герметизирующим элементом (этиленвинилацетатной пленкой)опока снималась с формовочного стола, при этом в полость керамической модели подавался воздух при атмосферном давлении 0,1 МПа. Модель при снятии опоки поворачивалась относительно стола.

Путем последовательной вакуумной формовки с использованием одного и того же герметизирующего элемента получали

нижнюю полуформу. Аналогично изготавливалась верхняя полуформа.

П р и м е р 2 Деталь Матрица 20. Материал: стеллит, масса 0.35 кг

Последовательные операции такие же,

как в примере 1.

Опока снималась с формовочного стола, при этом в полость керамической модели подавался сжатый воздух при давлении 0,12

МПа, создававший необходимый зазор между моделью и пленкой и обеспечивающий вывертывание модели.

Заливка расплавленного металла проводилась при 1420°С. После затвердевания

отливки опоки отключались от вакуумной системы и сообщались с атмосферой. Отливки извлекались из сухого формовочного материала. Качество литой поверхности на уровне литья по выплавляемым моделям.

Использование изобретения позволяет

повысить качество форм и стабилизировать геометрическую точность отливок, что сокращает брак.

25

Формула изобретения

1.Способ изготовления литейных форм вакуумной формовкой преимущественно для сложных фасонных отливок, включающий изготовление мастер-модели по модели отливки, установленной на модельной плите, и последующее изготовление литейной формы, отличающийся тем, что, с целью повышения качества форм и стабилизации геометрических размеров отливок, снятие мастер-модели производят одновременно с извлечением модели из спирального отверстия, при этом на модель с внешней стороны воздействуют избыточным давлением газа, а извлечение модели осуществляют локальным вращением ее относительно модельной плиты.

2.Оснастка для изготовления литейных форм вакуумной формовкой, преимущественно для сложных фасонных отливок, содержащая модель, установленную на модельной плите, имеющей вакуумную камеру, сообщенную с источником вакуума,

отличающаяся тем, что с целью повышения качества форм и стабилизации геометрических, размеров отливки, модель выполнена полой из газопроницаемого керамического материала по выплавляемой

контрмодели и установлена на модельной плите посредством оси со сквозным каналом с-возможностью поворота, а полость модели сообщена с вакуумной камерой модельной плиты.

3. Оснастка по п. 2, о т л и ч а ю щ а я- с я тем, что модель установлена на модельной плите посредством подшипников качения.

4. Оснастка по п.2, отличающаяся тем, что модель установлена на модельной плите посредством подшипников скольжения, выполненных из материала с низким коэффициентом трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1982 |

|

SU1052312A1 |

| Оснастка для вакуумной формовки | 1979 |

|

SU793695A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

| Стержень для вакуумной формовки крупногабаритных литейных форм | 1985 |

|

SU1294454A1 |

| Оснастка для вакуумной формовки | 1979 |

|

SU831349A1 |

| Оснастка для вакуумной формовки | 1981 |

|

SU996060A2 |

| Оснастка для вакуумной формовки | 1979 |

|

SU850266A1 |

| Оснастка для вакуумной формовки | 1980 |

|

SU882695A1 |

| Способ вакуумной формовки и стержневой ящик для его осуществления | 1981 |

|

SU996061A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления форм вакуумной формовкой. Цель - повышение качества форм и стабилизация геометрических размеров отливок. Способ включает изготовление мастер-модели по модели отливки и дальнейшее изготовление формы, а снятие мастер-модели осуществляют одновременно с извлечением модели из отверстия, причем на внешнюю сторону последней воздействуют избыточным давлением газа, а извлечение модели производят ее локальным вращением. Оснастка содержит модель, размещенную на плите, имеющей вакуумную камеру. Модель выполнена из газопроницаемого керамического материала и установлена на модельной плите на оси со сквозным отверстием с возможностью поворота посредством подшипников. 1 с.п. 4 з.п.ф-лы, 4 ил.

Фиг.1

3323 2

21 20

ФааЗ

Фиг. 4

38

| Оснастка для вакуумной формовки | 1978 |

|

SU774772A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 761122 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-15—Публикация

1989-03-20—Подача