Изобретение относится к литейному производству и может быть использовано при получении поверхностно легированных отливок методом вакуумной формовки.

Цель изобретения - повышение качества легирования слоя на поверхности отливок сложной конфигурации.

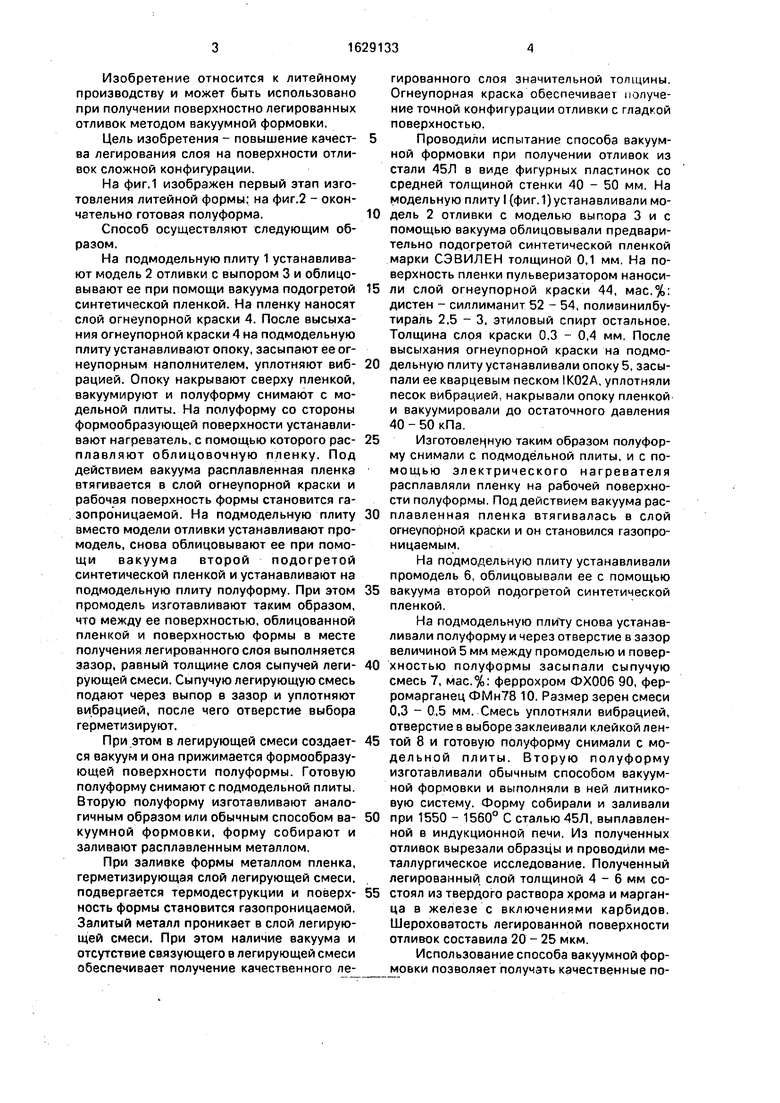

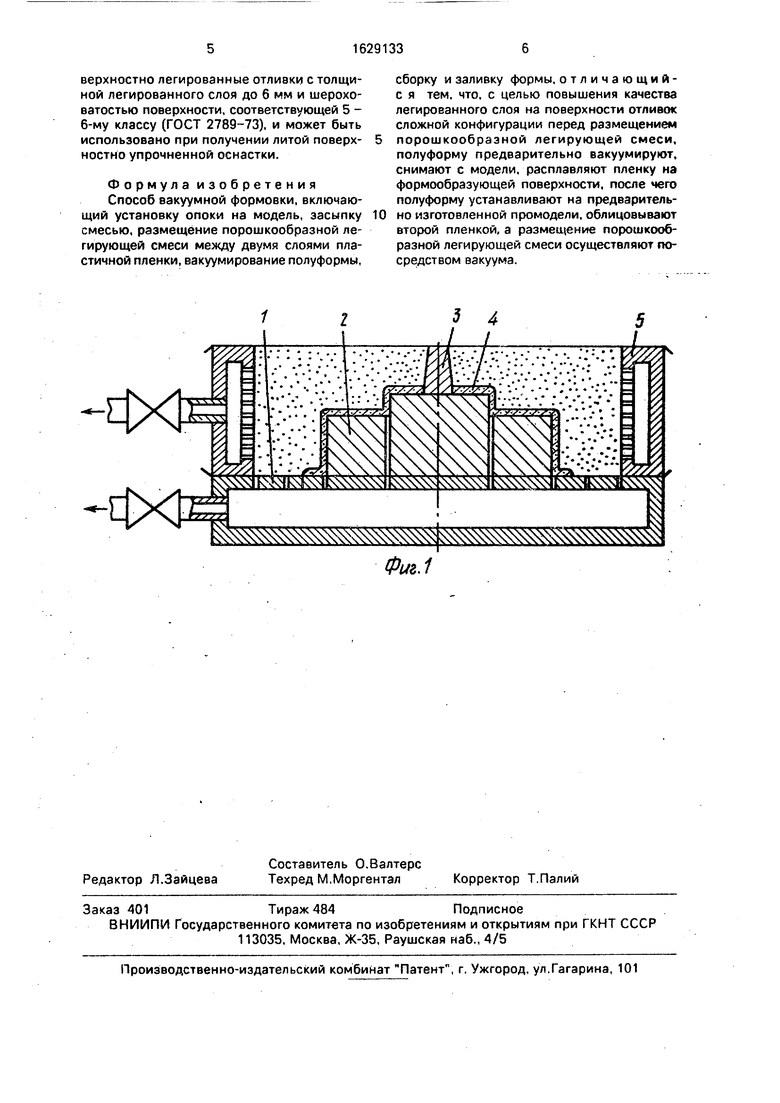

На фиг.1 изображен первый этап изготовления литейной формы; на фиг.2 - окончательно готовая полуформа.

Способ осуществляют следующим образом.

На подмодельную плиту 1 устанавливают модель 2 отливки с выпором 3 и облицовывают ее при помощи вакуума подогретой синтетической пленкой. На пленку наносят слой огнеупорной краски 4. После высыхания огнеупорной краски 4 на подмодельную плиту устанавливают опоку, засыпают ее огнеупорным наполнителем, уплотняют вибрацией. Опоку накрывают сверху пленкой, вакуумируют и полуформу снимают с модельной плиты. На полуформу со стороны формообразующей поверхности устанавливают нагреватель, с помощью которого рас- плавляют облицовочную пленку. Под действием вакуума расплавленная пленка втягивается в слой огнеупорной краски и рабочая поверхность формы становится газопроницаемой. На подмодельную плиту вместо модели отливки устанавливают про- модель, снова облицовывают ее при помощи вакуума второй подогретой синтетической пленкой и устанавливают на подмодельную плиту полуформу. При этом промодель изготавливают таким образом, что между ее поверхностью, облицованной пленкой и поверхностью формы в месте получения легированного слоя выполняется зазор, равный толщине слоя сыпучей легирующей смеси. Сыпучую легирующую смесь подают через выпор в зазор и уплотняют вибрацией, после чего отверстие выбора герметизи ру ют.

При этом в легирующей смеси создается вакуум и она прижимается формообразующей поверхности полуформы. Готовую полуформу снимают с подмодельной плиты. Вторую полуформу изготавливают аналогичным образом или обычным способом вакуумной формовки, форму собирают и заливают расплавленным металлом.

При заливке формы металлом пленка, герметизирующая слой легирующей смеси, подвергается термодеструкции и поверхность формы становится газопроницаемой. Залитый металл проникает в слой легирующей смеси. При этом наличие вакуума и отсутствие связующего в легирующей смеси обеспечивает получение качественного легированного слоя значительной толщины. Огнеупорная краска обеспечивает получение точной конфигурации отливки с гладкой поверхностью.

Проводили испытание способа вакуумной формовки при получении отливок из стали 45Л в виде фигурных пластинок со средней толщиной стенки 40 - 50 мм. На модельную плиту I (фиг. 1) устанавливали мо0 дель 2 отливки с моделью выпора 3 и с помощью вакуума облицовывали предварительно подогретой синтетической пленкой марки СЭВИЛЕН толщиной 0,1 мм. На поверхность пленки пульверизатором наноси5 ли слой огнеупорной краски 44, мас.%: дистен - силлиманит 52 - 54, поливинилбу- тираль 2,5 - 3, этиловый спирт остальное. Толщина слоя краски 0,3 - 0,4 мм. После высыхания огнеупорной краски на подмо0 дельную плиту устанавливали опоку 5, засыпали ее кварцевым песком IK02A, уплотняли песок вибрацией, накрывали опоку пленкой и вакуумировали до остаточного давления 40 - 50 кПа.

5Изготовленную таким образом полуформу снимали с подмодельной плиты, и с помощью электрического нагревателя расплавляли пленку на рабочей поверхности полуформы. Под действием вакуума рас0 плавленная пленка втягивалась в слой огнеупорной краски и он становился газопроницаемым.

На подмодельную плиту устанавливали промодель 6, облицовывали ее с помощью

5 вакуума второй подогретой синтетической пленкой.

На подмодельную плиту снова устанавливали полуформу и через отверстие в зазор величиной 5 мм между промоделью и повер0 хностью полуформы засыпали сыпучую смесь 7, мас.%: феррохром ФХ006 90, ферромарганец ФМн78 10. Размер зерен смеси 0,3 - 0,5 мм. Смесь уплотняли вибрацией, отверстие в выборе заклеивали клейкой лен5 той 8 и готовую полуформу снимали с модельной плиты. Вторую полуформу изготавливали обычным способом вакуумной формовки и выполняли в ней литниковую систему. Форму собирали и заливали

0 при 1550 - 1560° С сталью 45Л, выплавленной в индукционной печи. Из полученных отливок вырезали образцы и проводили металлургическое исследование. Полученный легированный слой толщиной 4 - 6 мм со5 стоял из твердого раствора хрома и марганца в железе с включениями карбидов. Шероховатость легированной поверхности отливок составила 20 - 25 мкм.

Использование способа вакуумной формовки позволяет получать качественные поверхностно легированные отливки с толщиной легированного слоя до б мм и шероховатостью поверхности, соответствующей 5 - 6-му классу (ГОСТ 2789-73), и может быть использовано при получении литой поверхностно упрочненной оснастки.

Формула изобретения Способ вакуумной формовки, включающий установку опоки на модель, засыпку смесью, размещение порошкообразной легирующей смеси между двумя слоями пластичной пленки, вакуумирование полуформы,

0

сборку и заливку формы, отличающий- с я тем, что, с целью повышения качества легированного слоя на поверхности отливок сложной конфигурации перед размещением порошкообразной легирующей смеси, полуформу предварительно вакуумируют, снимают с модели, расплавляют пленку на формообразующей поверхности, после чего полуформу устанавливают на предварительно изготовленной промодели, облицовывают второй пленкой, а размещение порошкообразной легирующей смеси осуществляют посредством вакуума.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2026129C1 |

| Способ вакуумной формовки | 1987 |

|

SU1437131A1 |

| Способ изготовления литейной формы вакуумно-пленочной формовкой | 1987 |

|

SU1572740A1 |

| Способ изготовления отливок | 1985 |

|

SU1329887A2 |

| Способ изготовления отливок | 1979 |

|

SU821030A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

Изобретение относится к литейному производству и может быть использовано при получении поверхностно легированных отливок методом вакуумной формовки. Цель ох повышение качества легированного слоя на поверхности отливок сложной конфигурации. Перед размещением порошкообразной легирующей смеси (ПЛС) 7 полуформу 5 предварительно вакуумируют, снимают с модели 2, расплавляют глину на формообразующей поверхности, после чего полуформу устанавливают на предварительно изготовленной промодели 6, облицованной второй пленкой. Размещение ПЛС 7 осуществляют посредством вакуума. Использование данного способа вакуумной формовки позволяет получать качественные поверхностно легированные отливки с толщиной легированного слоя до 6 мм и шероховатостью поверхности, соответствующей 5 - 6-му классу (ГОСТ 2789-73). 2 ил. fe О ю ю со ы

itXts

Фм.1

| Способ вакуумной формовки | 1984 |

|

SU1204323A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ получения галоидосеребряных желатиновых фотографических эмульсий | 1949 |

|

SU85825A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| опублик | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-02-23—Публикация

1988-01-04—Подача