Изобретение относится к технологии изготовления углеродных изделий на стадии пропитки их связующим, например, каменноугольным пеком и может быть использовано в углеродной и химической промышленности.

Цель изобретения - повышение производительности процесса и улучшение физико-механических свойств пропитанных изделий.

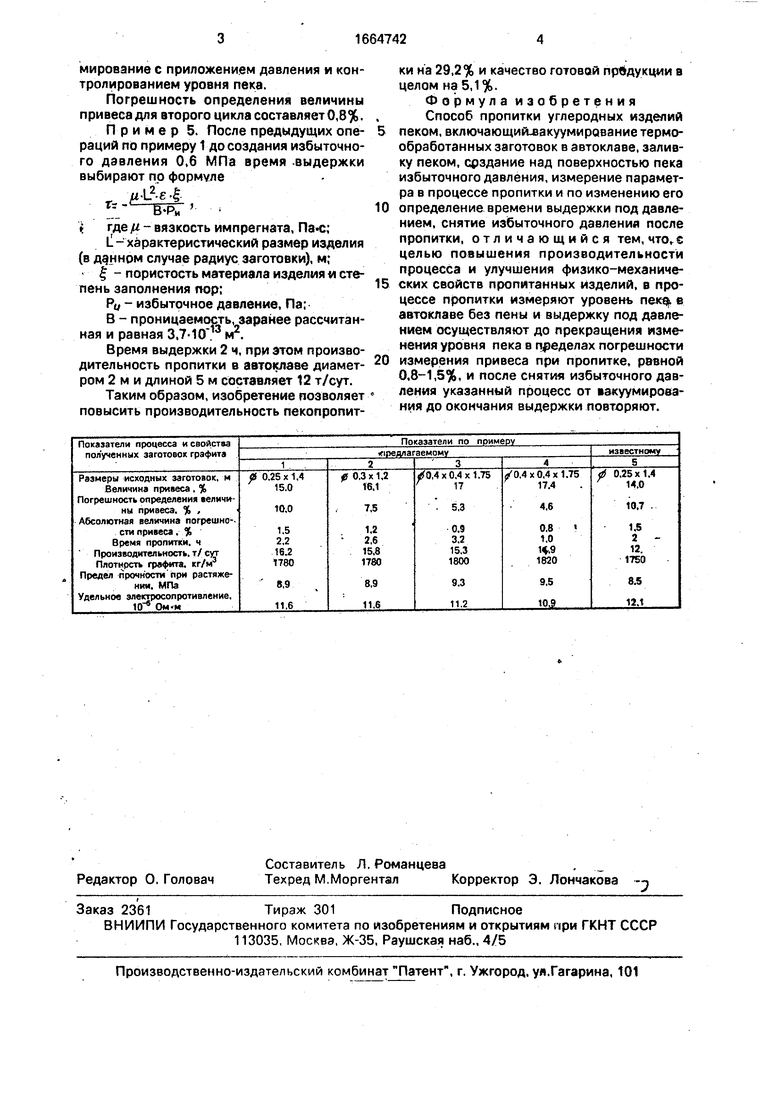

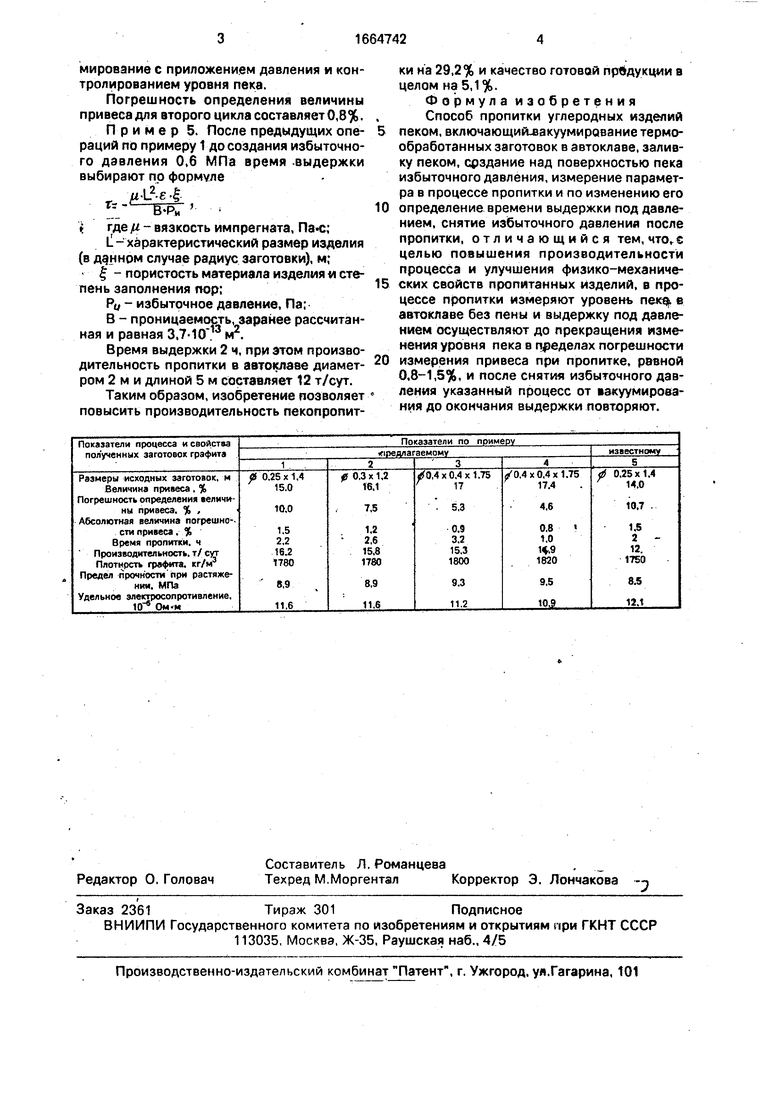

Пример 1. Термообработанные заготовки в виде полуфабриката графита марки ППК, имеющие диаметр 0,25 м и длину 1,4 м, пропитывают в автоклаве диаметром 2 м и длиной 5 м. Вакуумирование проводят до остаточного давления 1,33 105 Па а течение 0.5 ч при температуре предварительно нагретых заготовок 180° С, после чего заливают каменноугольным пеком марки А с температурой 190° С, создают избыточное давление 0,6 МПа, контролируют уровень пека с помощью датчика, например поплавковот го, и пропитку ведут д тех пор, пока изменение уровня состави .личину, меньшую абсолютной величины погрешности определения привеса при пропитке, не меньшую 1,5%. Время пропитки в этом случае 2,2 ч, производительность пропитки 16,2 т/сут Плотность графита 1760 кг/м , предел прочности при растяжении 8,7 МПа, удельное электросопротивление 12,0 Ом-м.

Параметры способа по примерам 2-3 приведены в таблице.

Пример 4. Способ осуществляют по примеру 1, но используют повторное вакууО

о Јь

2

ю

мировэние с приложением давления и контролированием уровня пека.

Погрешность определения величины привеса для второго цикла составляет 0,8%.

Пример 5. После предыдущих операций по примеру 1 до создания избыточного давления 0,6 МПа время -выдержки выбирают по формуле

г-а±Ы, : В-РИ

i где ц - вязкость импрегната, Па«с,С-характеристический размер изделия (в данном случае радиус заготовки), м;

Ј - пористость материала изделия и степень заполнения пор;

РУ - избыточное давление, Па;

В - проницаемость, заранее рассчитанная и равная 3,7-10 м .

Время выдержки 2 ч, при этом производительность пропитки в автоклаве диаметром 2 м и длиной 5 м составляет 12 т/сут.

Таким образом, изобретение позволяет повысить производительность пекопропитки на 29,2% и качество готовой продукции в целом на 5,1%.

Формула изобретения Способ пропитки углеродных изделий

пеком, включающий-вакуумированиетермо- обработанных заготовок в автоклаве, заливку пеком, создание над поверхностью пека избыточного давления, измерение параметра в процессе пропитки и по изменению его

определение времени выдержки под давлением, снятие избыточного давления после пропитки, отличающийся тем, что € целью повышения производительности процесса и улучшения физико-механических свойств пропитанных изделий, в процессе пропитки измеряют уровень пещ е автоклаве без пены и выдержку под давлением осуществляют до прекращения изменения уровня пека в пределах погрешности

измерения привеса при пропитке, равной 0,8-1,5%, и после снятия избыточного давления указанный процесс от «акуумирова- ния до окончания выдержки повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса пропитки пеком углеродных материалов | 1988 |

|

SU1627510A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2377178C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| Способ получения графитированных электродов | 1973 |

|

SU551412A1 |

| Способ получения графитированных электродов | 1978 |

|

SU768757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2522011C1 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2387106C1 |

Изобретение относится к технологии пропитки углеродных изделий и позволяет повысить производительность этого процесса и улучшить физико-механические свойства пропитанных изделий. Термообработанные углеродные заготовки вакуумируют до остаточного давления 1,33.105 Па, заливают каменноугольным пеком, создают избыточное давление, измеряют уровень пека и его изменение и выдерживают систему до прекращения изменения уровня пека в пределах погрешности измерения привеса при пропитке, снимают избыточное давление и повторяют указанный процесс от вакуумирования до окончания выдержки. Производительность процесса 14,9 - 16,2 т/сут. Свойства пропитанных заготовок: плотность графита 1780 - 1820 кг/м3, предел прочности при растяжении 8,9 - 9,5 МПа, удельное электросопротивление 10,9 - 11,6.10-6 Ом.м. 1 табл.

| Способ получения графитированных электродов | 1978 |

|

SU768757A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Трофимова Е.Г., Сурков С.А | |||

| Исследование процесса ; пропитки углеродных материалов | |||

| - Цветные металлы, 1988, № 2, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1991-07-23—Публикация

1988-10-21—Подача