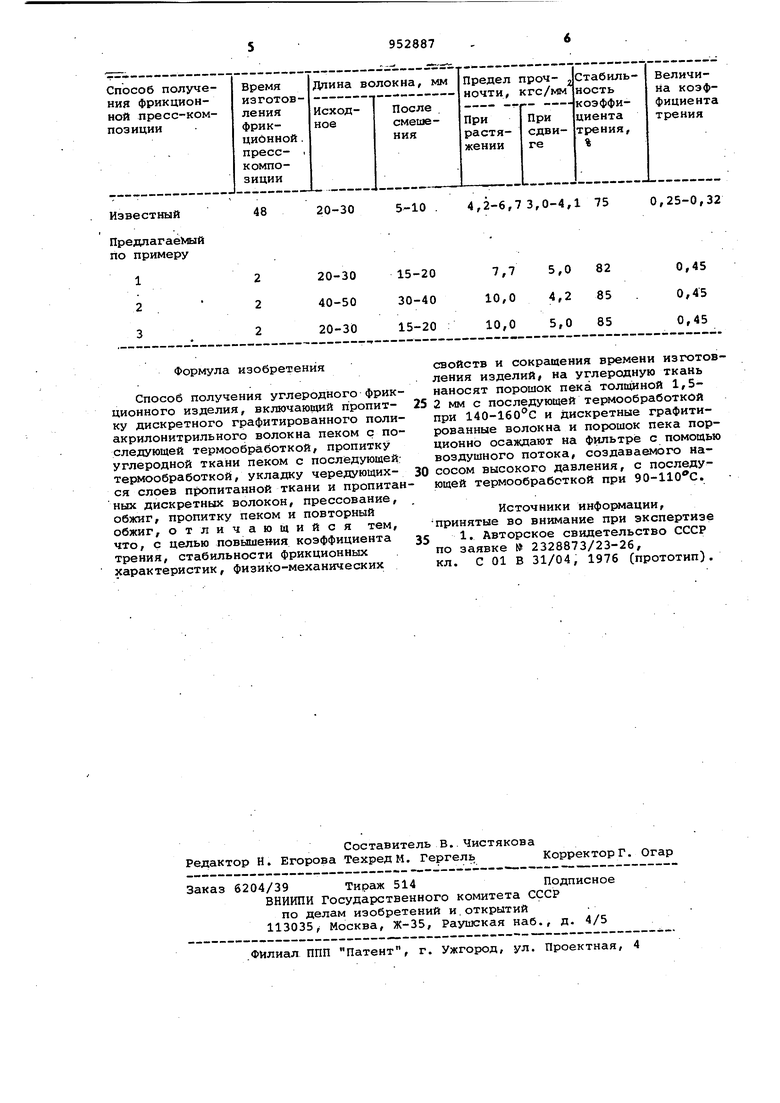

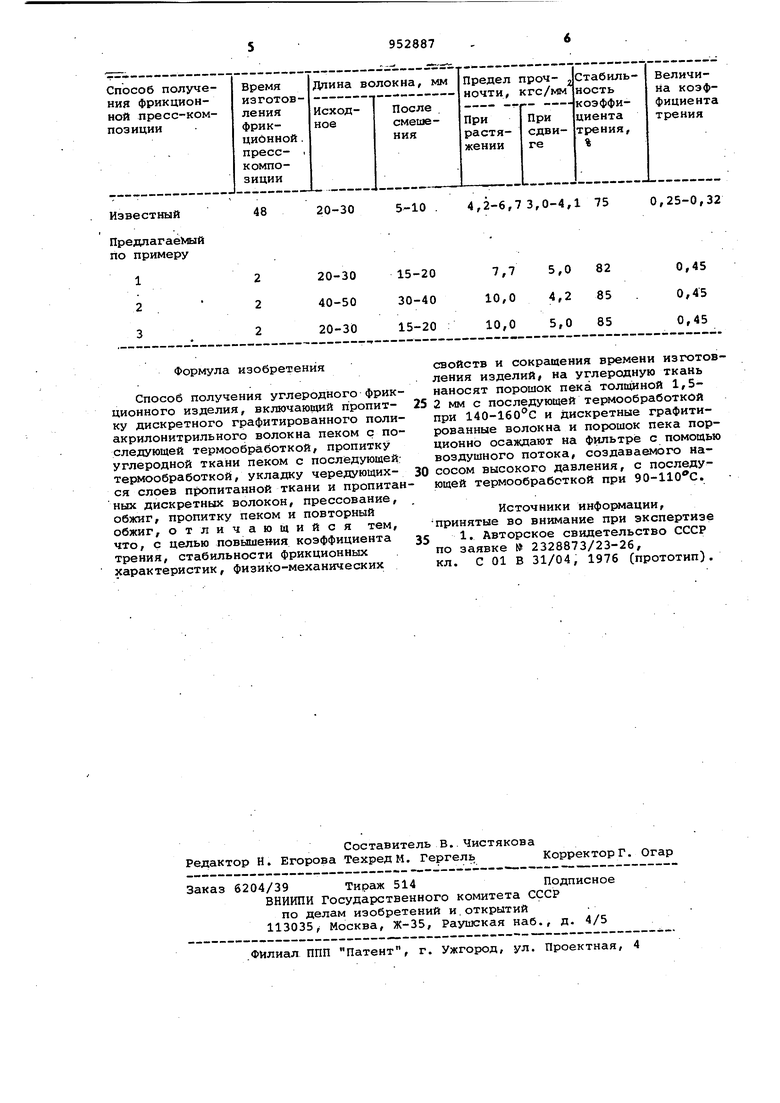

Изобретение относится к способам получения фрикционных изделий, например тормозных дисков. Наиболее близким к предлагаемому .является способ получения углеродного фрикционного изделия, включающий пропитку гидроперемешиванием дискретного графитированного волокна пеком с последующей термообработкой при 70-80 0 пропитку углеродной ткани водной суспензией пека с последующей термообработкой при , прессование заготовки, обжиг, пропитку пеком, повторный обжиг и последующее уплотнение пиролитическим углеродом.. Однако известным способом не представляется возможным повысить физикомеханические характеристики за счет полного.использованиядлины волокнистого наполнителя, так как в процессе гидроперемешивания происходит его измельчение. Вследствие возможности попадания в шихту инородных включений в виде коксовой засыпки, графита и т.д. создается нестабильность фрикционных характеристик . Кроме того, известный способ характеризуется доволь но длительным процессом изготовления изделий i . Цель изобретения - повышение коэффициента трения, стабильность фрикционныххарактеристик, физико-механических свойств и сокращения времени изготовления изделия. Поставленная цель достигается тем, что на углеродную ткань на|1осят порошок пека толщиной 1,5-2 мм с последу ющей термообработкой при .140-5., и дискретные графитированные волокна и порошок пека порционно осаждают на фильтре с помощью воздушного, потока, создаваемого насосом высокого давления , с последующей термообработкой при 90-110°С, а также исключением операции пропитки обожженной заготовки .пироуглеродсяч. Заготовка после прессования содержит , вес.%: Углеродная ткань15Графитированноеволокно25-40 ПекОстальное Принципиальная разница известного и предлагаемого способа заключается в том, что воздушный поток, захватывая волокна, разделяет их на отдельные филаменты регулируемой длины и ориентирует таким образом, что в процессе набора пресс-пакета обеспечивается частичное внедрение дискретных волокон в слои ткани. Определенная ориентация углеродно го волокна в воздушных потоках и обеспечивает выполнение вышеуказанны целей изобретения. При этом козффици ент трения углеродной, фрикционной ко позиции в значительной степени опре деляется ориентацией волокон по отно шению к поверхности трения. При перпендикулярном направлении к поверхно ти трения он достигает, как правило, максимальных величин. Износ фрикци-. онных элементов при таком способе ориентации углеродных Ьолокон практически не увеличивается. Заданная ориентация дискретного волокна при порционном его осаждении на фильтре в плоскостях перпендикулярных, поверхности фильтра, способствует внедрению волокна в слои ткани при наборе пресс-пакета, что препятству ет расслоению изделий при их эксплуатации. В случае внедрения высокомодульных дискретных волокон в слои углеродной ткани, обладающей более низКИМ моду-лем, на поверхностях трения фрикционной пары участвуют в работе два .вида армирующего наполнителя, различающиеся модулем упругости, что также обеспечивает более высокий коэффициент трения, так как высокомодульные компоненты способны внедрять ся в низкомодульную матрицу на большую глубину. Внедрение графитированных углеродных волокон, обладающих высокой теплопроводностью, в слои ткани способствует более равномерному распределению тепла во всем объеме фрикционного изделия, что весьма важно при работе тормозов, где в пер вый момент торможения огромное количество тепла аккумулируется на поверхности трения и приводит к значительному их окислению. Пример 1. Пресс-композицию изготавливают из графитированной вис козной ткани, графитированного волок на и каменноугольного пека. Используемые материалы имеют след тощие характеристики. . Ткань-марки ТГН-2М ТУ 48-20-19-72 с пределом прочности на разрыв по основе 50 кгс/см , по утку 10 кгс/см Волокно марки ВПР-19С на основе полиакрилонитрила длиной 5-40 мм с . температурой обработки- 3000°С; предел прочности при разрыве 185 кгс/мм модуль упругости 50,210 кгс/мм ; плотность 2,02 г /см Графитированные полиакрилонитриль ныеволокна, нарезанные на длину 20-30 мм, и порошок пека порционно осаждают на фильтре необходимых размеров с помощью воздушного потока, создаваемого насосом высокогр давления, и затем термообрабатывают при температуре 90-110 С. Соотношение волокна и пека при этом составляет соответственно 70 и 30 вес.%. Графитированную вискозную ткань пропускают через бункер с порошкообразным пеком, при этом на поверхности ткани осаждается слой порошка пека толщиной 1,5-2 Мм. ТканЬ с нанесенным на ее поверхности пеком термообрабатывается на воздухе при ,140-160С в течение 15 мин. Пек, расплавляясь, пропитывает ткань по всей толщине. Затем загружают пресс-, форму путем последовательной укладки 26 слоев углеродной ткани, пропитанной пеком, и слоев графитированных волокон с пеком. После загрузки проводят прессование заготовок в виде колец с выдержкой 5 мин на 1 мм толщины изделия при удельном давлении 150-200 кг/см-. , П р и м е р 2. Осуществляют аналогично примеру 1, но при помощи воздушного потока перемешивают графитированные полиакрилонитрильные волокна исходной длины 40-50 мм. Для получения сравнительных характеристик фрикционных материалов полученные прессованные заготовки подвергают обжигу в нейтральной среде углеродной засыпки до 1200с со средней скоростью подъема температуры 20 град/ч и последующей выдержкой при конечной температуре в течение 40 ч. После обжига заготовки подвергают пропитке пеком в автоклаве при 190220 С с выдержкой при остаточном давлении 100 мм рт.ст. в течение 30 мин с последующим поднятием давления до б атм в течение 3 ч. Пропитанные пеком заготовки повторно обжигают при указанных режимах и подвергают механической обработке для получения готовых изделий в виде тормозных дисков. Пример 3. Осуществляют аналогично примеру 1, но заготовку прессуют.при содержании компонентов,вес.%: Углеродная ткань40 Графитированное волокно 30 Пек Остальное Фрикционные испытания проводят на инерционном стенде при начальной скорости торможения 20 м/с, моменте инерции маховых масс 4,15 кг-см-с, запасе кинетической энергии 3200 кгм и .удельной мощности торможения 30 кгм/с см В таблице представлена характеристика углеродных фрикционных изделий. Как видно из таблицы, фрикционный материал, изготовленный по предлагаемому способу/ обладает повышенной прочностью при растяжении и сдвиге и обеспечивает увеличение стабильности коэффициента трения тормоза. Кроме того., предлагаемый способ позволяетзначительно снизить время изготовления пресс-композиции.

48

20-30

0,25-0,32

5-10 . 4,2-6,7 3,0-4,1 75

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного фрикционного изделия | 1976 |

|

SU635711A1 |

| Способ изготовления трехслойного фрикционного диска | 1987 |

|

SU1828962A1 |

| Углеродная композиция для получения фрикционного материала | 1973 |

|

SU504698A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 2001 |

|

RU2196150C2 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Связующее для углеродных материалов | 1979 |

|

SU854959A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 2005 |

|

RU2294942C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

Формула изобретения

Способ получения углеродного фрикционного изделия, включающий пропитку дискретного графитированного полиакрилонитрильного волокна пеком с последующей термообработкой, пропитку углеродной ткани пеком с последующей: термообработкой, укладку чередующихся слоев пропитанной ткани и пропитан ных дискретных волокон, прессование, обжиг, пропитку пеком и повторный обжиг, отличающийся тем, что, с целью повышения коэффициента трения, стабильности фрикционных характеристик, физико-механических

свойств и сокращения времени изготовления изделий, на углеродную ткань наносят порошок пека толщиной 1,525 2 мм с последующей термообработкой при 140-160с и дискретные графитированные волокна и порошок пека порционно осаждают на фильтре с помощью воздушного потока, создаваемого насосом высокого давления, с последующей термообработкой при 90-110 С.

Источники информации, принятые во внимание при экспертизе 35 1 Авторское свидетельство СССР по заявке № 2328873/23-26, кл. С 01 В 31/04, 1976 (прототип).

Авторы

Даты

1982-08-23—Публикация

1977-06-06—Подача