1

Изобретение относится к усовершенствованному, способу получения.триамннбензолов в вице нк солей,.используемых .в производстве термостойких полимеров,, волокон и красителей.

Известен способ- ползчения -1,2,4-трнаминбеизола (1,2,4-ТАБ). и его производных восстановлением соответствующих .динитроанилинов в воде в присутствии карбон(жых .кислот 1.

Процесс усложнен методом выделения легкоокисляющнхся.ТАЁ в виде производных : мочевины и последующим отделением карбсжовых кислот.

Известен способ получения 1,3,5-триаминобеизола восстановлением (с одновременным декарбоксилированием) -соли 13,5-триюггробензойной кислоты в воде или в водном растворе, содержащем до 10 вес.% ацетсжа или метанола. Хлорид ТАБ вьщеляют, нагревая подкисленный соляной кислотой катализат-с обратным холодильником в тече1ше 20 ч, :а затем концентрируя л кристаллизуя полученную смесь. Выход 1,3,5-ТАБ - 75% 2.

Известен также способ получения 1,3,5-ТАБ путем восстановления 1,3,5-тринитробензола (1,3,5-ТНБ) в среде, состоящей из низщего алифатического спирта или низшего алифатического зфира в присутствии ..катализаторов Pt, Pd, Rh на носителе под давлением и при повыщенной .температуре . Исходная концентрация 1, 3, 5-ТНБ.2-6 вес.%, выход до 75% 3.

Известен также способ получения фосфата

10 1,2,4-ТАБ путем гидрирования 2,4-динитроанилина (2,4-ДНА) в спирте (этиловом, изопропиловом). Восстановление в присутствии никеля Ренея (10% от веса 2,4-ДНА) при комнатной температуре и нормальном давлении;

IS заканчивается через 15 ч 4.

Недостатками вьпиеперечнсленных методов являются низкий выход целевого продукта и сложность технологии.

Наиболее близким ло технической сущности

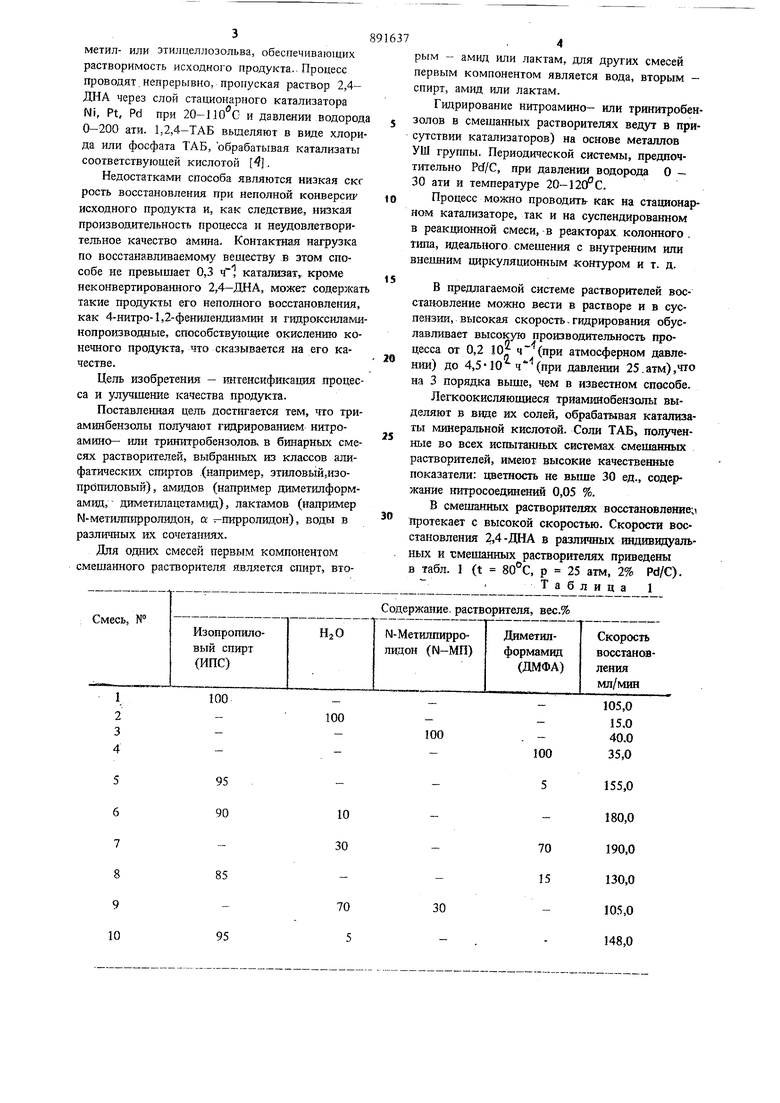

к предлагаемому является способ, согласно которому хлорид и фосфат 1,2,4-ТАБ получают восстановлением 2,4-ДНА в среде диметилформамида (ДМФА), тетрагидрофурана (ТГФ), метил- или этилцеллозольва, обеспечивающих растворимость исходного продукта.. Процесс Проводят.непрерывно, пропуская раствор 2,4ДНА через слой стационарного катализатора Ni, Pt, Pd при 20-110 С и давлении водород 0-200 ати. 1,2,4-ТАБ вьщеляют в виде хлорида или фосфата ТАБ, обрабатывая катализаты соответствующей кислотой 4. Недостатками способа являются низкая скг рость восстановления при неполной конверсш исходного продукта и, как следствие, низкая производительность процесса и неудовпетворительное качество амина. Контактная нагрузка по восстанавливаемому веществу в этом способе не превышает 0,3 ч катализах,, кроме неконвертированного 2,4-ДНА, может содержат такие продукты его неполного восстановления, как 4-нитро-1,2-фенилендизм1ш и гидроксилами нопроизводаые, способствующие окислению конечного продукта, что сказывается на его качестве. Цель изобретения - интенсификация процесса и ул)Д1шение качества продукта. Поставленная цель достигается тем, что триаминбензолы получают гидрированием нитроамино- или тринитробензолов, в бинарных смесях растворителей, выбранных из классов алифатических спиртов .(например, этиловый,изопропиловый), амидов (например диметилформамид, диметилацетамид), яактамов (например М-метилп фролидон, к -пирролидон), воды в различных их сочеташадх. Для одних смесей первым компонентом смешанного растворителя является спирт, вто,4 рым - амид или лактам, для других смесей первым компонентом является вода, вторым - спирт, амид или лактам. Гидрирование нитроамино- или тринитробензолов в смешанных растворителях ведут в присутствии катализаторов) на основе металлов УШ группы. Периодической системы, предпочтительно Pcf/C, при давлении водорода О - 30 ати и температуре 20-12С11с. Процесс можно проводить- как на стационарном катализаторе, так и на суспендированном в реакционной смеси, в реакторах колонного . tmia, идеального смешения с внутренним или внешним циркуляционным контуром и т. д. В предлагаемой системе растворителей восстановление можно вести в растворе и в суспензии, высокая скорость - гидрирования обуславливает высокую проюводительность процесса от 0,2 10 ч (при атмосферном давлеHiffl) до 4,5-10 ч (при давлении 25.атм),что на 3 порядка выше, чем в известном способе. Лепсоокисляющиеся триаминобензолы выделяют в виде их солей, обрабатывая катализаты минеральной кислотой. Соли ТАБ полученные во всех испыташак системах смешанных растворителей, имеют высокие качественные показатели: цветность не выше 30 ед., содержание нитросоединений 0,05 %. В смешанных растворителях восстановление протекает с высокой скоростью. Скорости восстановления 2,4-ДНА в различных индивидуальных и смешанных растворителях приведены в табл. 1 (t 80°С, р 25 атм, 2% Pd/C). Таблица 1

CMeiiiaifflbie растворители не имеют многих недостатков, свойственных индивидуальным растворителям. С хорошей скоростью и до конца протекает гидрирование нитроанилинов и тринитробензолов в изопропиловом спирте (ИПС), однако при высаждении соли ТАБ получается мелкокристаллический, плохо фильтрующийся осадок. Например размер кристаллов гидрохлорида ТАБ, полученных в ИПС, равен 15-20 мк, а фосфата ТАБ меньше 5 мк Фильтрация такого осадка - процесс длительный, нетехнологичный.

В ДМФА медленно идет восстановление, полная конверсия нитросоединения до ТАБ не достигается даже при длительном проведении процесса (количество неконверт1фованного 2,4-ДНА, по данным известного способа, доставляет 1-2%).

В воде скорость восстановления достаточно высока, и при этом достигается полная конвер сия исходного нитросоединения до ТАБ, однаг ко выделение солей ТАБ затруднено из-за их высокой растворимости в этом растворителе.

В смешанных растворителях скорость гидрирования выше, чем во всех индивидуальных компонентах, 2,4-ДНА полностью восстанавливается до ТАБ.

. Соли ТАБ высаждаются в виде крутп 1Х кристаллов ( более 60 мк), что облегчает и ускоряет фильтрацию продукта.

Кроме того, следует отметить, что количественно получить фосфат ТАБ из раствора ТАБ в ДМФА, как указано в известном спо. собе (пример 2), невозможно, так как растворимость фосфата ТАБ в ДМФА при 15 - составляет 2,6-3,0%, и позтому при высаждении соли неизбежны потери с фштьтратом. Растворимость же фосфата ТАБ в смешанном растворителе ДМФА:ИПС 85:15 равна 9,5 - 0,8%, что позволяет снизить потери при высаждении. В смешанных растворителях ниже растворимость и гидрохлорида ТАБ.

Пример 1. Гидрохлорид ТАБ получают на установке, состоящей из автоклава с интенсивным переме1Шгеанием, обогреваемого друк-фильтра, кристаплиэаторт и нутч-фильтра

В автоклав объемом 25 л загружают 2,0 кг 2,4-ДНА, 16 л смешанного растворителя (ИПС:ДМФА 85; 5), 45,0 г катализатора (2% Pd/C). Процесс ведут при давлении водорода 25 атм. Температура реакшюнной смеси повышается за счет тепла, выделяющегося в процессе гидрирования, до 100 С. После, преKpauieuHH поглощения водорода (6 мин) передавливают реакш ошгую массу через предварительно подогретый до друк-фильтр в кристаллизатор с осадительной ванной. Состав осадительной ванны, л:

ИПС13,6

ДМФА2,4

35% НС12,2,

Высаждение гидрохлорида ТАБ проводят под азотной подушкой. Выделяют 2,135 кг гидрохлорида ТАБ, что составляет 99,7% от теории. Цветность 17,0 ед. Содержание остаточных нитросоединений 0,02%.

Пример 2. Восстановление 2,4-ДНА ведут на термостатированной лабораторной установке (утке) оборудованной измерительной системой, позволяющей следить за ходом процесса по поглощению водорода. 0,05 г катализатора (2% Pd/C) предварительно восстанав5ливают непосредственно в реакционном сосуде в 20 мл смешанного растворителя (HjOiN-Mn 10:90). Затем туда же загружают в токе азота 1,2 г 2,4-ДНА и 10 мл растворителя указан- ного состава. Азот в системе вытесняют водородом, температура повышается до 70. В вы0i бранных условиях (атмосферное давление водорода 70 С) расчетное количество водорода поглащается через 60 мин после включения перемешиваюшего устройства.

Отделение катализатора к вьщеление 1,2,4- ТАБ в виде солянокислой соли ведут в инертной атмосфере (в аргоне). Гидрохлорид ТАБ, полученный с выходом 98,9%, имеет 0,05% остаточных нитросоединений (по данным полярографического анализа). Цветность 16 ед.

0

Пример 3. Процесс восстановления 2,5-ДНА проводят в реакторе с зкранированным двигателем типа Вишневского ( мл). Реактор оборудован системой для отделения йатализатора, кристаллизатором и автоматическим

S газометром расхода водорода при постоянном давлении.

В автоклав загружаяп 6 г 2,4-ДНА. 0,3 г катализатора Pd/C 10 мл ИПС, 80 мл ДМФА. Систему продувают азотом, затем водородом,

0 создают давление 20 жгм, при перемешивании температуру повышают до 50-54°С. Через 15 мин поглащается раесчетное количество водорода. После 10 мнн ггаой выдержки водород из системы вытесняют азотом, реакционная

S смесь передавливается через фильтр для отделения катализатора в кристаллизатор. Состав осадительной ванны:

ДМФА80 мл

ИПС10 мл

O

НзЮ44 г

Получают 6,87 г фосфата ТАБ, что составляет 99,5% от теории. Цветность полученного продукта 25 ед., содержание остаточных нитросоединений 0,08%, содержание основного; ве5щества 99,4%.

Призер 4. Гидрирование 4-нктро-офенилендиамина проводят на термостатированной лабораторной установке с интенсивным

перемешиванием, оборудованной системой, позволяющей контролировать ход процесса по поглощению водорода.

В ампулу загружают 1,5 г 4-нитро--о-фенйлендиамина, 0,04 г катализатора 2% Pd/C, 16 мл смешанного растворителя (Н2О:ДМФА 30:70). Ампулу герметизируют в стальном термостатированном корпусе, воздух из системы вытесняют азотом, затем систему заполняют водородом и доводят его давление до 15 атм. Температуру повышают до , включают перемешивающее устройство. Через 12 ми заканчивается поглощение теоретически необходимого количества водорода. После вьвделе«йм известным способом получают гидрохлорид 1,2,4-ТАБ с выходом 99,5% от теории, содержание остаточных нитросоединеннй 0,03% (по данным полярографического анализа). Цветность 20 ед.

Пример 5. На установке описанной в.примере 4, проводят гвдрирование 1,3,5тринитробензола.

В ампулу загружают 1,5 г 1,3.5-ТНБ, 0,04 г катализатора (2% Pd/C), 16 мл смешанного растворителя (Н2О:ИПС 10:90). П{)и 120° и 25 атм восстановление заканчивается через 15 мин. Гидрохлорид 1,3,5-ТАБ, полученный с выходом 99,2%, содержит 0,02% остаточных нитросоединений, цветность 15 ед.

Преимуц ествами предлагаемого способа полз ения ТАБ в Jpидe их солей являются резкое увеличениеСкорости реакции восстановления в смешанных растворителях,, по сравнению со скоростью реакции в индивидуальных растворителях, а также повьщгение производительности процесса (на 1-3 порядка) за счет использования высокоэффективной системы растворителей.

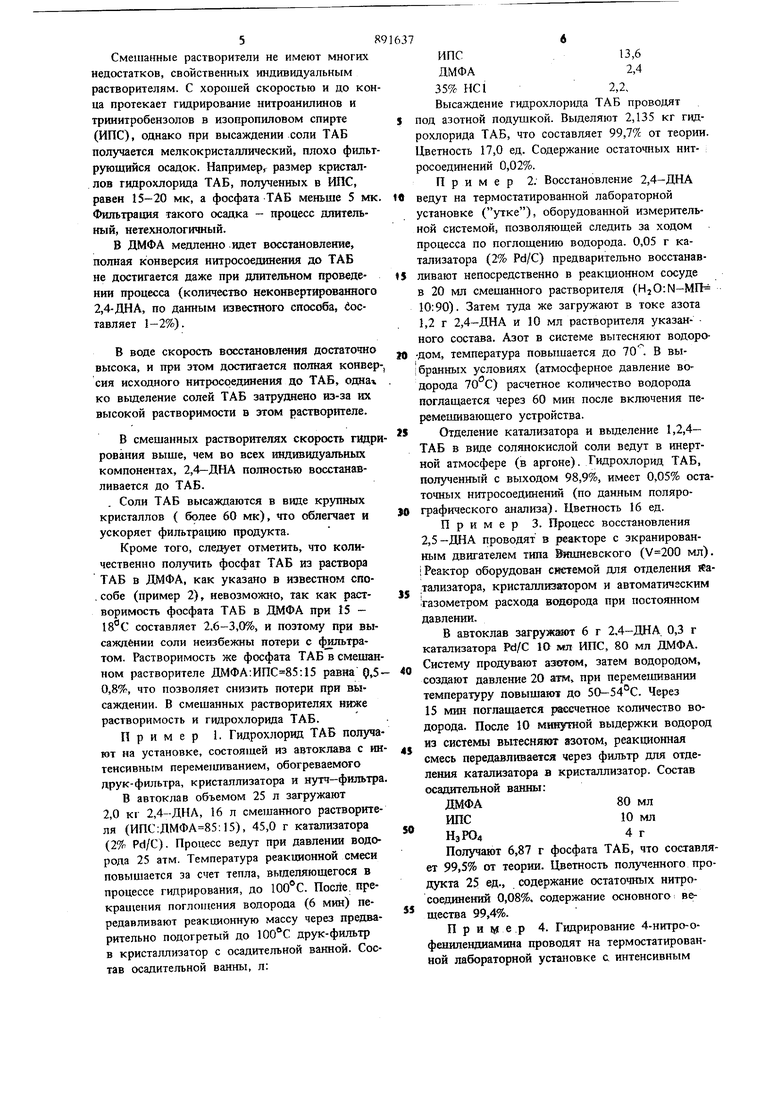

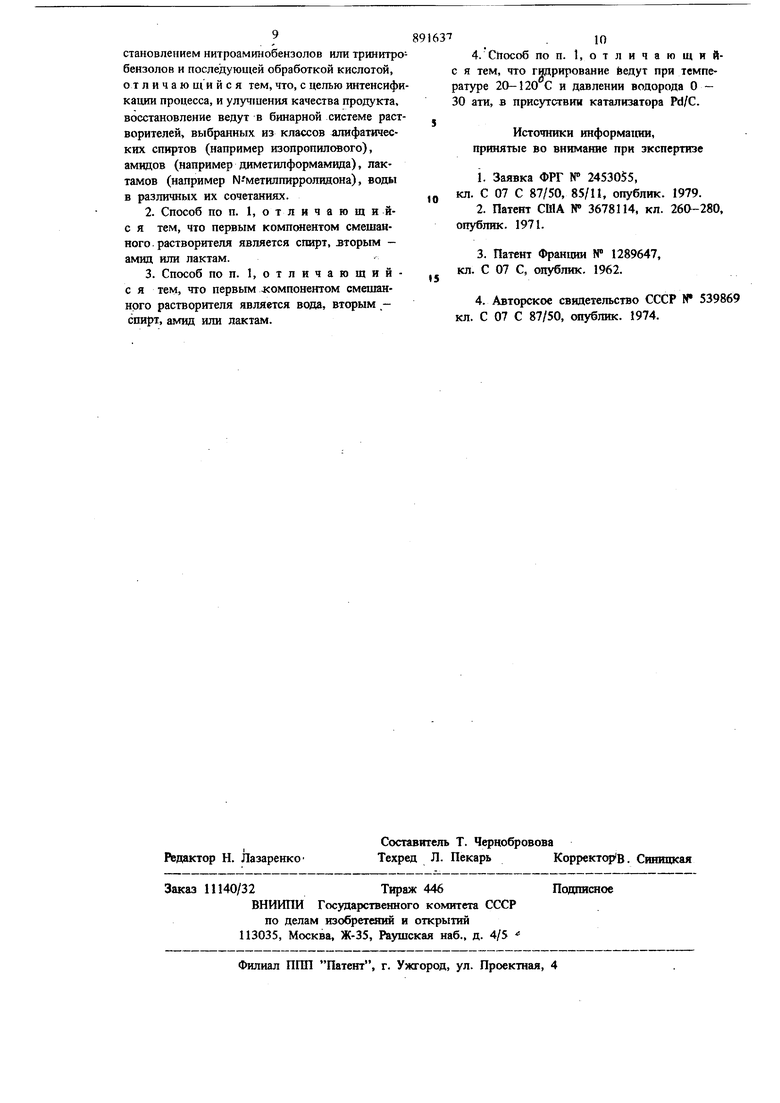

Сравнительные данные о производительности процесса получения ТАБ известным,и предлагаемым способом приведены в табл. 2.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 4-ГИДРОКСИЛАМИНО-2,6-ДИНИТРОТОЛУОЛА И 3,5-ДИНИТРО-1-ГИДРОКСИЛАМИНОБЕНЗОЛА | 2007 |

|

RU2337092C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2-(4-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛА | 2013 |

|

RU2547210C2 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2-(4-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛА ИЗ 2',4,4'-ТРИНИТРОБЕНЗАНИЛИДА | 2013 |

|

RU2547261C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИАМИНО-5-НИТРОБЕНЗОЛА | 2008 |

|

RU2396245C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2-(4-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛА | 2006 |

|

RU2345988C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ 4,4'-ДИАМИНОБЕНЗАНИЛИДОВ | 2013 |

|

RU2547268C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3,5-ТРИГИДРОКСИБЕНЗОЛА | 2008 |

|

RU2389716C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ДИАМИНОВ, ТРИАМИНОВ ИЗ АРОМАТИЧЕСКИХ НИТРОСОЕДИНЕНИЙ | 2013 |

|

RU2549618C1 |

| Катализатор для гидрирования ненасыщенных соединений | 1976 |

|

SU598636A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ ФЕНИЛЕНДИАМИНОВ | 2013 |

|

RU2547264C1 |

Известный по при- 2% Pd/C 2,4-ДНА

меру 2ДМФА 60°С, 80 ати 0,3 Предлагаемый по2% Pd/C 2,4-ДНА ИПСпримерамДМФА (85:15) 120-100°С, 25 атм

2% Pd/C 4-Нитро- о- фенилендиамин НгО-ДМФА (30:70) 80°С, 15 атм

2% Pd/C 1,3,5-ТНБ HiO-ИПС (10:90) , 25 атм

.Из табл. 2 следует, что предлагаемый способ обеспечивает, по сравнению с известиь1М, более высокую производительность процесса восстановления.

Применение смешанных растворителей указанного состава позволяет достичь полной конверсии исходных нтросоединений, избежать окисления конечного амина (в присутствии продукrv 0,2

-1,5-1о 7,2-1о21,8-10

1,5 10 5. 0,86-10 4,3.-ш

тов неполного восстановления) и приводит к значительному улучшению качества солей ТАБ.

5$

Формула изобретения

Авторы

Даты

1981-12-23—Публикация

1980-04-17—Подача