Изобретение относится к области синтеза органических соединений, а именно к способам их получения в новых реакционных средах-растворителях с участием гетерогенных катализаторов, выбору условий проведения реакций, в частности получению ароматических диаминов и триаминов восстановлением соответствующих ароматических полинитросоединений.

Ароматические диамины и триамины широко используются в качестве промежуточных соединений в производстве полимеров, пигментов, пестицидов, красителей и лекарственных препаратов (Prometic Biosciences INC. Patent: WO 2006/136005 A1, 2006; M. Wang, C. Zhou, X. Hui, H. Su, J. Gao, Y. Deng, D. Yang; Patent: US 2008/293808 A1, 2008; Nissan Chemical Industries, Ltd. Patent: EP 2143708 A1, 2010; Peking University Patent: EP 1422225 A1, 2004; Ch. Gluchowski, T.E. Bischoff and et al.; Journal of Medicinal Chemistry, 1991, vol. 34, №1 p. 392-397; Nippon Oil Corporation Patent: US 7834212 B2, 2010).

Способ каталитического восстановления ароматических полинитросоединений водородом известен уже более 50 лет и широко используется в промышленности для получения анилина и других ароматических аминов. Каталитическое восстановление нитробензола и других ароматических нитросоединений является предметом многочисленных патентов. Наиболее распространенными катализаторами восстановления нитросоединений являются металлы VIII группы, включая благородные металлы, в первую очередь платина и палладий (US №4400538 и №4185036), и никель в различных формах: никель Ренея, никель металлический и никель, нанесенный на поверхность носителя (US №3032586 и №3213141). Используется эта группа методов и для восстановления полинитросоединений. Например, 2,7-нафталиндиамин 1 может быть получен из 2,7-динитронафталина 2 каталитическим гидрированием на Pd в этаноле при 45°C (Klyuev, Mazurova, Voronin; Petroleum Chemistry, 2002, vol. 42, №1, p. 34-37). Недостатком всех данных способов проведения процесса является необходимость использования дорогостоящих металлов в качестве компонентов катализаторов.

Другой ряд способов основан на формальном переносе водорода с гидразин гидрата на нитрогруппу в присутствии различных катализаторов, например, Ni Ренея при 60°C в течение 3 ч (N.R. Ayyangar, U.R. Kalkote, A.G. Lugade, P.V. Nikrad, V.K. Sharma; Bulletin of the Chemical Society of Japan, 1983, vol. 56, №10 p. 3159-3164), или хлорида железа (III) в метаноле в течение от 3 ч до 12 ч (А.Х. Шахнес, С.С. Воробьев, С.А. Шевелев. Известия РАН, сер. Хим., 2006, Т. 55, №5, стр. 904-905), и т.д. Недостатками этих способов являются использование значительного избытка дорогого гидразин гидрата, длительнность реакции.

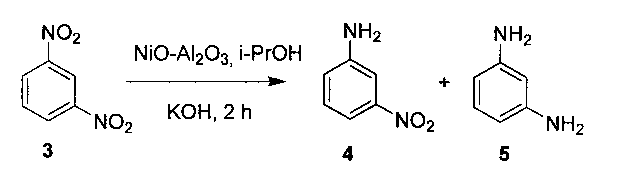

Известен способ восстановления ароматических нитросоединений в ароматические амины, выбранный как прототип (Jyothi, Raja, Rao, Sreekumar, Talawar, Sugunan; Synthetic Communications, 2000, vol. 30, №9 p. 1573-1579), при реализации которого восстановление 1,3-динитробензола 3 в 3-нитроанилин 4 (выход 65%) и 1,3-диаминобензол 5 (выход 22%) проводится в изопропиловом спирте на катализаторе, состоящем из оксидов Ni-Al, в присутствии гидроксида калия при кипячении в течение 2 ч. В качестве восстановителя в этой реакции выступает изопропиловый спирт, превращающийся в ацетон.

Недостатками являются применение относительно дорогого катализатора, длительность реакции и низкая селективность по целевым продуктам.

Изобретение решает задачу эффективного синтеза ароматических диаминов и триаминов из ароматических полинитросоединений с высокой производительностью в непрерывном режиме за время контакта в несколько минут без использования дорогостоящих катализаторов.

Для решения этой задачи используются:

1) сверхкритический растворитель-реагент, предпочтительно изопропиловый спирт;

2) гранулированный оксид алюминия Al2O3 в качестве катализатора;

3) трубчатый реактор проточного типа, что позволяет проводить превращения за короткое время контакта и облегчает масштабирование процесса.

Восстановление ароматических полинитросоединений осуществляют в сверхкритическом изопропиловом спирте с применением экспериментальной установки на основе трубчатого реактора проточного типа, содержащего гранулированный гетерогенный катализатор Al2O3. Исходную смесь подают в реактор двумя потоками. Первый поток - сверхкритический изопропиловый спирт - подают при помощи шприцевого насоса в смеситель, расположенный на входе в реактор, через теплообменник, где нагревают до температуры реакции. Второй поток, раствор ароматического нитросоединения в подходящем растворителе, подают в тот же смеситель при помощи поршневого насоса. В качестве растворителя используют изопропиловый спирт, а при недостаточной растворимости исходных соединений в изопропиловом спирте - смесь изопропилового спирта с сорастворителем, предпочтительно бензолом.

Реакцию проводят в интервале температур T=180-360°C и давления P=150-220 атм. Время контакта реакционной смеси составляет менее 6 мин. Реакционную смесь на выходе реактора охлаждают и собирают.

Состав жидких продуктов реакции анализировался методом хроматомасс-спектрометрии на газовом хроматографе Agilent 6890N с квадрупольным масс-анализатором Agilent 5973N в качестве детектора. Для анализа использовалась кварцевая колонка HP-5MS (сополимер 5%-дифенил-95%-диметилсилоксана) длиной 30 м, внутренним диаметром 0.25 мм и толщиной пленки неподвижной фазы 0.25 мкм. Развертка - от m/z 29 до m/z 500.

Качественный анализ продуктов реакции осуществляют сравнением полных масс-спектров с соответствующими литературными данными и с данными библиотек NIST (190825 соединений) и Wiley7 (375000 масс-спектров). Состав смесей рассчитывают исходя из площадей пиков компонентов в хроматограммах.

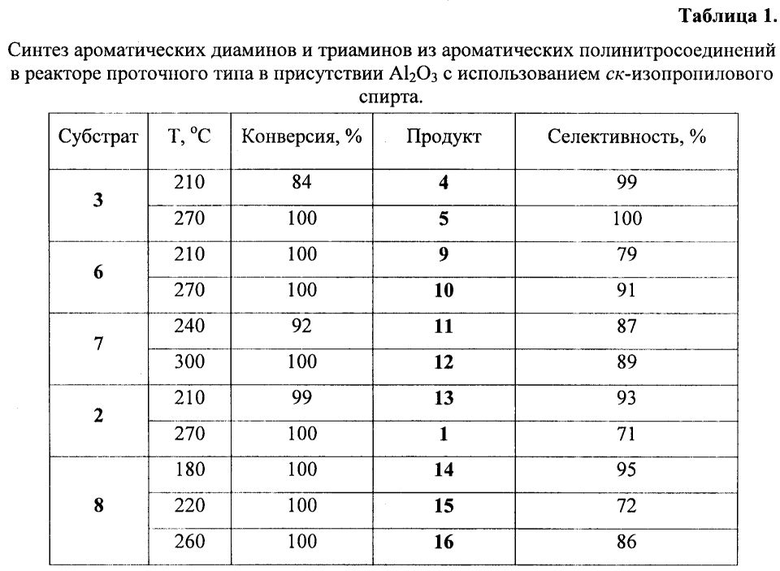

Для демонстрации возможности метода в качестве субстратов используют 1,3-динитробензол 3,1,4-динитробензол 6,4,4′-динитробифенил 7, 2,7-динитронафталин 2 и 1,3,5-тринитробензол 8. Полученные результаты приведены в таблице 1.

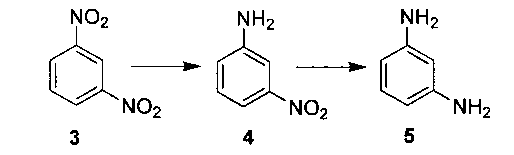

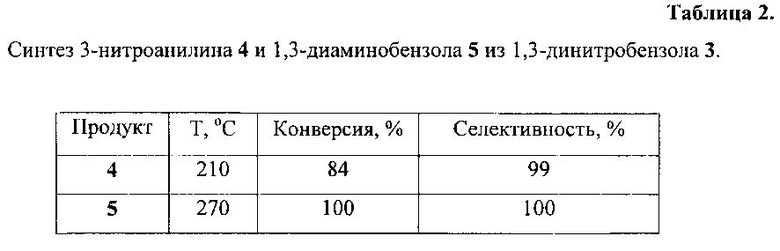

Восстановление 1,3-динитробензола 3 приводит к селективному образованию, в зависимости от температуры реакции, 3-нитроанилина 4 или 1,3-диаминобензола 5. При 210°C конверсия 1,3-динитробензола 3 составила 84%, реакция приводит к образованию 3-нитроанилина 4 с селективностью 99%. При 270°C конверсия 1,3-динитробензола 3 была количественной, единственным обнаруженным продуктом оказался 1,3-диаминобензол 5.

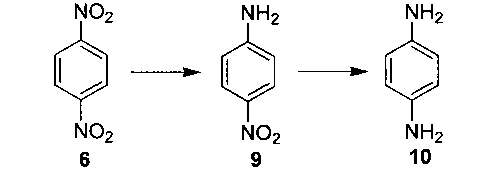

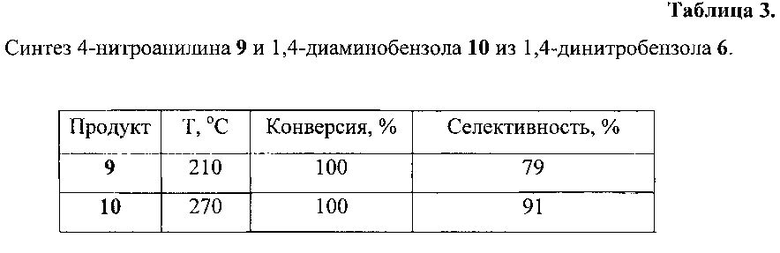

1,4-Динитробензол 6 оказался более реакционно-способным, чем 1,3-динитробензол 3, при прочих равных условиях проведения реакции. Уже при 210°C его конверсия была количественной. Основным продуктом превращения 1,4-динитробензола 6 при этой температуре оказался 4-нитроанилин 9, содержание которого составило 79%. Оставшуюся часть составил 1,4-диаминобензол 10. Увеличение температуры реакции до 300°C привело к повышению селективности по продукту 10 до 91%).

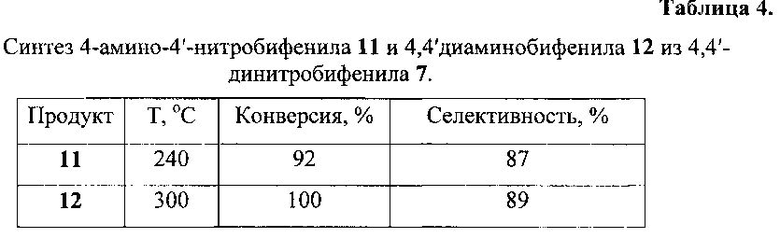

В связи с низкой растворимостью соединения 7, взятого в качестве субстрата, в изопропиловом спирте использовалась смесь изопропилового спирта с бензолом в соотношении 7:3. Восстановление 4,4′-динитробифенила 7 при 240°C привело к образованию 4-амино-4′-нитробифенила 11 (селективность 87%, конверсия 92%). Повышение температуры до 300°C позволило получить 4,4′-диаминобифенил 12 с селективностью 89% при количественной конверсии соединения 7.

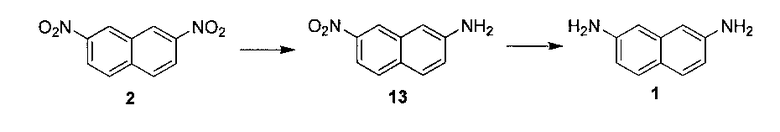

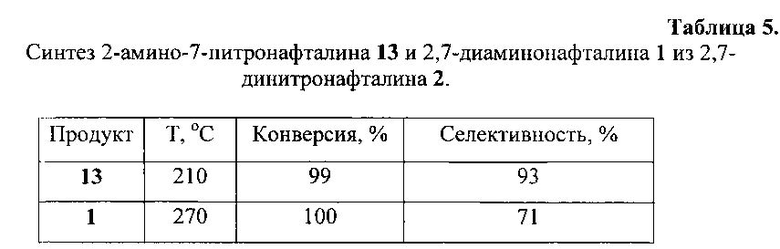

В случае восстановления 2,7-динитронафталина 2 (раствор в смеси изопропилового спирта с бензолом в соотношении 7:3) при 210°C конверсия была почти количественной. При этой температуре основным продуктом реакции с селективностью 93% был 2-амино-7-нитронафталин 13. При увеличении температуры до 270°C происходит восстановление второй нитрогруппы с образованием 2,7-нафталендиамина 1.

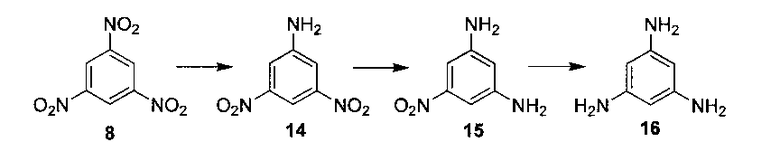

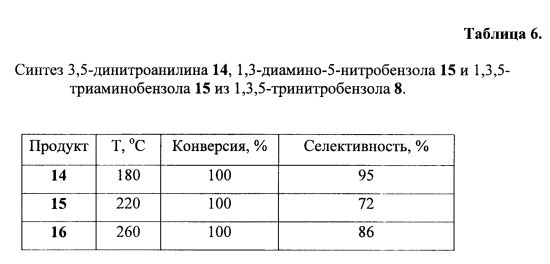

При восстановлении 1,3,5-тринитробензола 8 его конверсия была количественной уже при 180°C. Основным продуктом реакции с селективностью 95% был 3,5-динитроанилин 14. Повышение температуры до 220°C приводит к восстановлению второй нитрогруппы, при этом образуется 1,3-диамино-5-нитробензол 15, селективность по нему составила 72%. Дальнейшее увеличение температуры позволило получить продукт восстановления всех трех нитрогрупп - 1,3,5-триаминобензол 16 с селективностью 86%. В связи с низкой растворимостью соединения 8 в изопропиловом спирте использовался 1%-ный раствор 1,3,5-тринитробензола 8 в смеси изопропилового спирта с бензолом в соотношении 7:3 (второй поток).

Таким образом, предложенный метод позволяет проводить ступенчатое восстановление ароматических нитросоединений, приводя к образованию ароматических нитроаминов, диаминов и триамина из ароматических полинитросоединений с высокой конверсией и селективностью за времена контакта менее 6 мин с использованием недорогого катализатора.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Синтез 3-нитроанилина 4 и 1,3-диаминобензола 5

Синтез 3-нитроанилина 4 и 1,3-диаминобензола 5 осуществляют с применением экспериментальной установки с использованием трубчатого проточного реактора (6.0×8.0 мм, длина 3.0 м), загруженного гранулированным оксидом алюминия Al2O3 объемом 42 см (39.1 г). В реактор загружают Al2O3 (Macherey-Nagel, pH 7±0.5, свободная поверхность по BET ~130 м2/г) с размером зерна 50-200 мкм.

Исходную смесь подают в реактор двумя потоками. Первый поток - сверхкритический изопропиловый спирт (расход 7.0 мл/мин) - при помощи шприцевого насоса подают в смеситель, расположенный на входе в реактор, через теплообменник, где нагревают до температуры реакции. Второй поток (расход 3.0 мл/мин) - 1%-ный раствор 1,3-динитробензола 3 в изопропиловом спирте подают в тот же смеситель при помощи поршневого насоса.

Реакцию проводят в интервале температур T=210-270°C и давления P=150-220 атм. Время контакта составляет менее 6 мин. Реакционную смесь на выходе реактора охлаждают, собирают и анализируют. Полученные результаты представлены в таблице 2.

Пример 2. Синтез 4-нитроанилина 9 и 1,4-диаминобензола 10

Синтез 4-нитроанилина 9 и 1,4-диаминобензола 10 осуществляют с применением экспериментальной установки, описанной в примере 1. В связи с низкой растворимостью соединения 6 в изопропиловом спирте, вторым потоком (расход 3.0 мл/мин) подают 0.1%-ный, а не 1%-ный, раствор 1,4-динитробензола 6 в изопропиловом спирте в смеситель при помощи поршневого насоса.

Реакцию проводят в интервале температур T=210-270°C и давления P=150-220 атм. Время контакта составляет менее 6 мин. Реакционную смесь на выходе реактора охлаждают, собирают и анализируют. Полученные результаты представлены в таблице 3.

Пример 3. Синтез 4-амино-4′-нитробифенила 11 и 4,4′-диаминобифенила 12

Синтез 4-амино-4′-нитробифенила 11 и 4,4′-диаминобифенила 12 осуществляют с применением экспериментальной установки, описанной в примере 1. В связи с низкой растворимостью соединения 7 в изопропиловом спирте, вторым потоком (расход 3.0 мл/мин) подают 0.1%-ный раствор 4,4′-динитробифенила 7 в смеси изопропилового спирта с бензолом в соотношении 7:3 в смеситель при помощи поршневого насоса.

Реакцию проводят в интервале температур T=240-300°C и давления P=150-220 атм. Время контакта составляет менее 6 мин. Реакционную смесь на выходе реактора охлаждают, собирают и анализируют. Полученные результаты представлены в таблице 4.

Пример 4. Синтез 2-амино-7-нитронафталина 13 и 2,7-диамиионафталина 1

Синтез 2-амино-7-нитронафталина 13 и 2,7-диаминонафталина 1 осуществляют с применением экспериментальной установки, описанной в примере 1. В связи с низкой растворимостью соединения 2 в изопропиловом спирте, вторым потоком (расход 3.0 мл/мин) подают 0.1%-ный раствор 2,7-динитронафталина 2 в смеси изопропилового спирта с бензолом в соотношении 7:3 в смеситель при помощи поршневого насоса.

Реакцию проводят в интервале температур T=210-270°C и давления P=150-220 атм. Время контакта составляет менее 6 мин. Реакционную смесь на выходе реактора охлаждают и собирают. Полученные результаты представлены в таблице 5.

Пример 5. Синтез 3,5-динитроанилина 14, 1,3-диамино-5-нитробензола 15 и 1,3,5-триаминобензола 16

Синтез 3,5-динитроанилина 4 1,3-диамино-5-нитробензола 15 и 1,3,5-триаминобензола 16 осуществляют с применением экспериментальной установки, описанной в примере 1. В связи с низкой растворимостью соединения 8 в изопропиловом спирте вторым потоком (расход 3.0 мл/мин) подавался 1%-ный раствор 1,3,5-тринитробензола 8 в смеси изопропилового спирта с бензолом в соотношении 7:3 в смеситель при помощи поршневого насоса.

Реакцию проводят в интервале температур T=180-260°C и давления P=150-220 атм. Время контакта составляет менее 6 мин. Реакционную смесь на выходе реактора охлаждают, собирают и анализируют. Полученные результаты представлены в таблице 6.

Как видно из описания, изобретение решает задачу контролируемого получения ароматических нитроаминов, диаминов и триаминов селективным восстановлением ароматических полинитросоединений в выбранном сверхкритическом растворителе на гетерогенном катализаторе оксиде алюминия Al2O3 и направлено на получение ценных промежуточных соединений, использующихся в производстве полимеров, пигментов, пестицидов, красителей и лекарственных препаратов.

Осуществление химических превращений в сверхкритических флюидах-растворителях может быть положено в основу современных технологий получения широкого класса промышленно важных органических соединений, лекарственных и душистых веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических аминов | 2016 |

|

RU2627765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ АМИОВ | 2013 |

|

RU2531919C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,5,8-ПАРА-МЕНТАТРИЕНА | 2013 |

|

RU2522434C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3,4-БЕНЗОЦИННОЛИНА | 2015 |

|

RU2574736C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ФЕНИЛЭТАНОЛА И ПАРАЗАМЕЩЕННЫХ 1-ФЕНИЛЭТАНОЛА | 2012 |

|

RU2487860C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2012 |

|

RU2485085C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИРТАНОЛА | 2011 |

|

RU2458902C1 |

| Способ приготовления и регенерации катализатора гидроксилирования ароматических соединений закисью азота и способ гидроксилирования ароматических соединений | 2016 |

|

RU2630473C1 |

| СПОСОБ ПОЛУЧЕНИЯ α-КАМФОЛЕНОВОГО СПИРТА | 2011 |

|

RU2461540C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 2013 |

|

RU2544990C2 |

Изобретение относится к новому способу получения ароматических диаминов и триаминов, которые используются в качестве промежуточных продуктов для синтеза полимеров, пигментов, пестицидов, красителей, лекарственных препаратов. Способ заключается в восстановлении соответствующих ароматических ди- или тринитросоединений в присутствии гетерогенного катализатора, в качестве которого используют оксид алюминия, с использованием изопропилового спирта как растворителя. Процесс проводят при подаче сверхкритического изопропилового спирта в раствор соответствующего ди- или тринитросоединения, содержащего изопропиловый спирт, при температуре T=180-360°C и давлении P=150-220 атм. Обычно процесс осуществляют в трубчатом реакторе проточного типа. Способ позволяет значительно повысить производительность процесса и осуществляется в непрерывном режиме в течение несколько минут без использования дорогостоящих катализаторов. 1 з.п. ф-лы, 6 табл., 5 пр.

1. Способ получения ароматических диаминов и триаминов восстановлением соответствующих ароматических ди- или тринитросоединений в присутствии гетерогенного катализатора, в качестве которого используют оксид алюминия, с использованием изопропилового спирта как растворителя, отличающийся тем, что процесс проводят при подаче сверхкритического изопропилового спирта в раствор соответствующего ди- или тринитросоединения, содержащий изопропиловый спирт, при температуре T=180-360°C и давления P=150-220 атм.

2. Способ по п. 1, отличающийся тем, что процесс осуществляют в трубчатом реакторе проточного типа.

| Т.М | |||

| JYOTHI,et al., Chemoselective transfer hydrogenation reactions over calcined-layered double hydroxides | |||

| Bulletin of the Chemical Society of Japan | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| S.U | |||

| SONAVANE et al., Catalytic transfer hydrogenation of nitro arenes, aldehydes, and ketones with propan-2-ol and KOH/NaOH over mixed metal oxides | |||

| Synthetic | |||

Авторы

Даты

2015-04-27—Публикация

2013-12-18—Подача