1

Изобретение относится к резиновой про дышленности и касается разработки способа изготовления резиновой смеси.

Известен способ получения резиновой смеси на основе бутадиенового и карбоксилсодержащего бутадиенстирольиого каучука, резины из которой достигают Максимальной прочности при разбавлении маточной смеси на основе бутадиенового каучука техуглеродом и карбоксилсодержащим бутадиенстирольным каучуком. Согласно способу изготовления резин на основе комбинации бутадиенового каучука с винилпиридиновым каучуком и нитрильного максимальная прочность достигается при смешении маточных смесей каучуков с техническим углеродом или при введении технического углерода в предварительно смешанные каучуки l.

Однако данный способ приводит к получению резин с неудовлетворительными прочностными свойствами.

Наиболее близким техническим решением является способ изготовления резиновой смеси смешением хлоропренового (КР-50) и бутадиеннитрильного каучуков (СКИ-18) с техническим углеродом и пластификатором 2J.

Однако известный способ не приводит к получению резин с повышенной прочностью.

Цель изобретения - -увеличение

10 прочности резин.

Поставленная цель достигается тем, что согласно способу изготовления резиновой смеси смешением хлоропренового и бутадиеннитрильного каучу15ков с техническим углеродом и пластификатором, сначала смешивают хлоропреновый каучук с техническим углеродом, после чего в полученную смесь последовательно вводят 50 вес.и плас30тификатора, бутадиеннитрильный каучук и оставшиеся 50 вес пластификатора.

Пример 1. Для проведения лабораторных исследований изготавли-.

вают резиновые смеси ИРП-11-87 в производственных условиях на вальцах ,660

СМ 2130

по известному и предложенному режимам. После вулканизации в течение 5 мин при вулканизаты подвергают физико-механическим испытаниям.

Состав резиновой смеси по примеру 1 приводят в табл, 1,

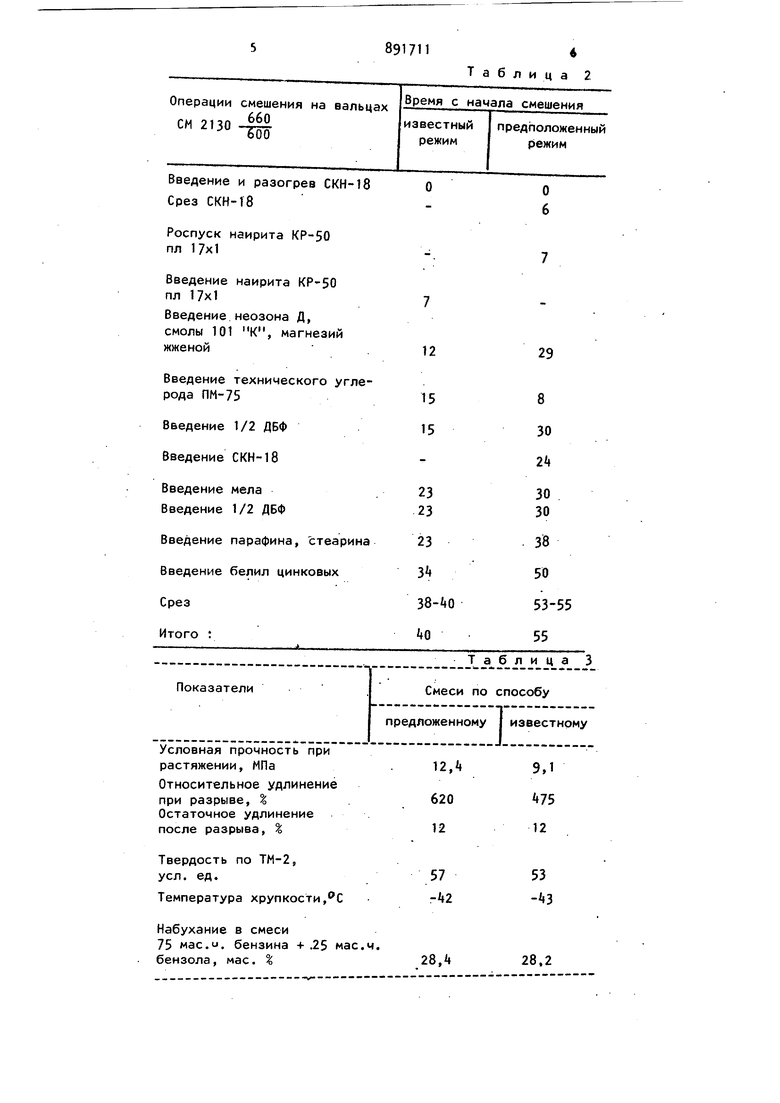

Режимы приготовления смесей приводят в табл, 2.

Свойства резин по известному и предложенному способам приведены в табл. 3.

Как следует из приведенных данных прочность и относительное удлинение вулканизатов смеси, изготовленных по предлагаемому способу, существенно превосходят аналогичные показатели известной резины.

По маслобензостойкости опытная и серийная резины идентичны.

Ингредиенты

Наирит КР-50 пл

СКН-18

Магнезия жженая

Белила цинковые

Дибутилфталат

Стеарин

Неозон Д

Технический угле ПМ-75

Мел

Смола 101 К

Ларафин

Итого :

чПример 2оВ производственных условиях в закрытом резиносмесителе РС-1 0-20 изготавливают резиновые смеси указанного выше состава несколькими способами: по известному способу в одну стадию (смесь 1); по предлагаемому способу первоначального смешения полихлоропрена с техническим углеродом и частью жидкого пластификатора - дибутилфталата (смесь 2); по способу первоначального смешения бутадиеннитрильного каучука с техническим углеродом с частью жидкого пластификатора - дибутилфталата (смесь З). Для сопоставления была также изготовлена смесь этого же состава на вальцах СМ 2130 - -- по известному режи-с

му (смесь) k,

Режимы изготовления резиновых смесей по примеру 2 приведены в табл, k.

Физико-механические показатели вулканизатов приведены в табл. 5Т а б л и ц. а 1

Содержание мае. ч.

60,00

40,00

3,50

5,00

20,00

1,00

2,50

30,00 35,00 3,00 3,00

203,00

Таблиц

№ смеОперации смешения в PC-UO-20 си

1.Введение наирита КР-50,

СКН-18.

2.Введение МдО, неозона Д, смолы 101 К, парафина, стеарина

3- Введение мела, технического углерода ПМ-75, дибутилфталата

, Выгрузка

I. Стадия

1.Введение наирита КР-50

2.Введение технического углерода ПМ-75, 1/2 ДБФ (15 мае.ч, на 100 мае.ч наирита) .

3.Выгрузка II.Стадия

1.Введение смеси I-ой стадии СКИ-18

2.Введение МдО, неозона Д,

смолы 101

3.Введение мела, 1/2 ДБФ k. Введение парафина, стеарин 5. Выгрузка

I. Стадия 1. Введение СКН-18

2. Введение технического углерода

ПМ-75, 1/2 ДБФ 3. Выгрузка

II.Стадия

1.Введение смеси 1-ой стадии, наирита КР-50

2.Введение МдО,неозона Д, смолы 101 К

Таблица

Время с начала смешения, мин

О k 16

Операции смешения в

Vf смеРС-1«0-20си

Продолжение табпЛ

Время с начала смешения, мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1981 |

|

SU992529A1 |

| Способ получения резиновой смеси | 1981 |

|

SU979399A1 |

| Резиновая композиция и способ ее получения | 1980 |

|

SU952905A1 |

| Резиновая смесь на основе хлоропренового каучука | 1982 |

|

SU1151554A1 |

| Композиция на основе бутадиеннитрильного каучука | 1979 |

|

SU854954A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU905235A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИН | 1970 |

|

SU286212A1 |

| Способ получения резиновой смеси | 1979 |

|

SU812591A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1008215A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ОЗОНОСТОЙКОЙ РЕЗИНЫ НА ОСНОВЕ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА | 1995 |

|

RU2109773C1 |

3, Введение мела, 1/2 ДВФ

. Введение парафина, стеарина

На вальцах СМ 2130 ЩУсловная прочность при рас.тяжении, МПа

Остаточное удлинение при разрыве, %

Остаточное удлинение, Твердость по ТМ-2 Температура хрупкости, С

Набухание в смеси

75 мае.ч. бензина +

+ 25 мае.ч. бензола,мае.ч. Из данных, приведенных в табл. 5, видно, что при изготовлении резиновых смесей в закрытом резиносмесителе более высокой прочностью вулканизатов обладают смеси, полученные смешением полихлоропрена с техническим углеродом и частью дибутилфталата на первой стадии с последующим разбавлением полученной смеси бутадиеннитрильным каучуком и введением остальных компонентов на второй стадии. Прочность вулканизатов смесей, получаемых в резиносмесителе по известным споссобам, ниже прочности резин смеси которых получены на вальцах известным способом. Это обт ясняется тем, что в настоящее время изготовле7

10

Н

По известному режиму

Таблица 5

9,0 11,5 6,6 11,8

20

515

510 8 55 12 56 10 53 -43 -k2

28

28,9

28 ние резиновых смесей на основе комбинации бутадиеннитрильных с хлоропреновыми каучуками типа НРП-87- и др. в производстве осуществляется на вальцах, что малопроизводительно, так как производительность смешения большая (0 мин), а загрузка на вальцы мала(80 кг). Показатели прочности резин, .смеси которых получены по предлагаемому способу в закрытом резиносмесителе, равноценны соответствующим показателем вулканизатов смесей, полученных по известному способу на вальцах. В этой связи становится возможным (с применением предлагаемого способа смешения) перевод процесса изготовления резиновых сме11

сей указанного типа с вальцов на резиносмесители, что приведет не только к повышению производительности, но и к улучшению условий труда рабочих (уменьшение доли ручного труда, пыление в помещениях 1 др.).

Таким образом, как при изготовлении резиновых смесей, так ив закрытых резинисмесителях первоначальное смешение технического углерода с хло ропреновым каучуком позволяет повышать прочность резин на основе комбинации его с бутадиеннитрильными каучуками. В зависимости от потребителей производства это может быть использовано или для повышения качества резин при изготовлении смесей на вальцах, или для повышения производительности и улучшения условий труда при переводе процесса изготовления резиновых смесей с вальцов на резиносмеситель.

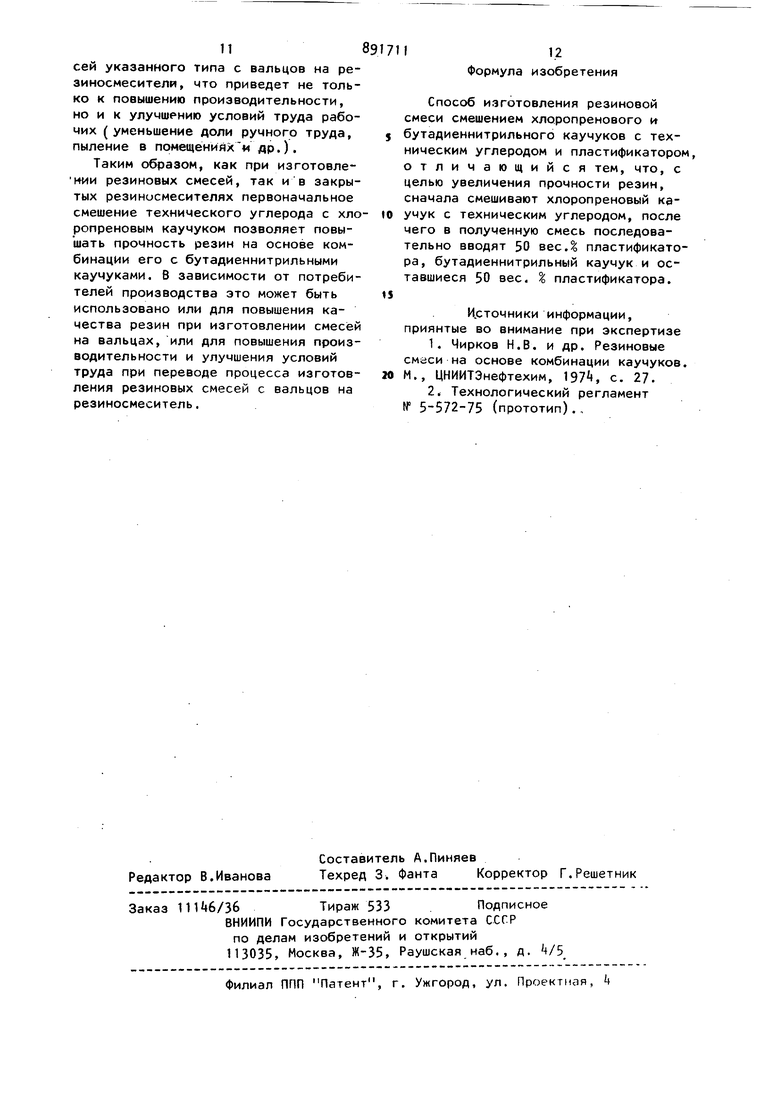

Способ изготовления резиновой смеси смешением хлоропренового и бутадиеннитрильного каучуков с техническим углеродом и пластификаторо отличающийся тем, что, с целью увеличения прочности резин, сначала смешивают хлоропреновый каучук с техническим углеродом, после чего в полученную смесь последовательно вводят 50 вес.% пластификатора, бутадиеннитрильный каучук и оставшиеся 50 вес. % пластификатора.

Источники информации, приянтые во внимание при экспертизе

Авторы

Даты

1981-12-23—Публикация

1980-04-30—Подача