1

Изобретение относится к резиновой промышленности, в частности к спосо бам получения резиновых смесей.

Известен способ получения наполненной резиновой смеси по порошко вой технологии, содержащей жидкие пластификаторы, заключающийся в смещении порошкообразных ингреди- ентов в сыпучем состоянии с порошкообразным каучуком в течение 5 мин и введением жидких пластификаторов на второй минуте после начала цикла с последующей переработкой композиции в резиносмесительном оборудовании 1

Недостатком этого способа является невозможность получения ка-, чественных наполненных средне и низковязких смесей, содержащих более 30 масс. % жидкого пластификатора п отношению к наполнителю. Это объясняется значительныг- перепадом вязкости в системах, приводящим к недостаточной степени доспёргирования наполнителя в каучуках.

Цель изобретения - повьшение физико-механических свойств вулканизаторов.

Указанная цель достигается тем, что смешение 40-80% пластификатора

с порошкообразными ингредиентами смеси проводят в закрытом объеме при 55-85°С 2-5 ч с последующим охлаждением до 18-20 С и перемеши5 ванием в течение 1-4 ч.

Последующая переработка композиции осуществляется в резиносмесительном оборудовании.

Перемешивание в закрытом объеме

to исключает потери пластификатора в парах в ходе ведения процесса перемешивание композиции способствует повышению скорости адсорбции пластификаторов частицами каучука за

15 счет увеличения поверхности массообмёна и повышает равномерность распределения ингредиентов в композиции; проведение процесса при температуре ниже 55°С уменьшает скорость адсорбции пластификаторов частицами каучука, так кай в этом случае незначительная скорость физической десорбции, паров йластификатора из наполнителя; проведение ,

25 процесса при температуре выше +85 С. приводит к разложению активных компонентов резиновых смесей, что ухудшает качество вулканизатов смесей; .перемешивание при температуре 55--. 30 85°С в течение 2-5 ч обеспечивает

максимально возможную десорбцию пластификаторов из наполнителя и адсор цию их частицами каучука: перемешивание с охлаждением композиции до комнатной температуры в течение 1-4 необходимо для полной адсорбции паров пластификатора частицами каучука и перераспределения их в матрице каучука.

В результате гщсорбции пластификаторов частицами каучука и перерапределения их в матрице каучука исключается а.гломерация частиц наполнителя. Это происходит за счет уменшения содержания пластификаторов в нем, повышается равномерность распределения компонентов смеси в композиции, что приводит к уменьшению перепада вязкости в системе, увеличению скорости смешения и степени диспергирования наполнителя при изготовлении резиновых смесей, содержащих 40-80 масс.% пластификаторов по отношению к наполнителю, что приводит к повышению физико-механических показателетй вулканизатов Изготовление резиновых смесей из композиций может осуществляться в любом резиносмесительном оборудовании.

В качестве наполнителей могут использоваться любые марки технического углерода, а также любые минеральные наполнители, содержание которых может составлять 25-230масс по отношению к каучуку.

В качестве жидких пластификаторов применяются пластификаторы ароматического нафтенового и парафинового радов углеводородов и сложные эфиры, содержание которых составляет 40-80 масс. % по отношению к наполнителю.

П р и м е р li Предварительно изготовленную в плужном смесителе типа Lodige сыпучую порошкообразную композицию на основе хлоропрнового каучука найрита КР-50 с содержанием технического углерода .ПМ-ЗОВ 25 масс. % по отношению к каучуку и дибутилфталата с вазелиновым маслом (3:1) 80 масс.% по отношению к наполнителю перемешивают в герметичном сосуде при 55-60 0 в течение 2 ч, а затем охлаждают до комнатной температуры в течение 1ч при постоянном перемешивании, после чего изготавливают резиновую смесь в резиносмесителе непрерывного действия.

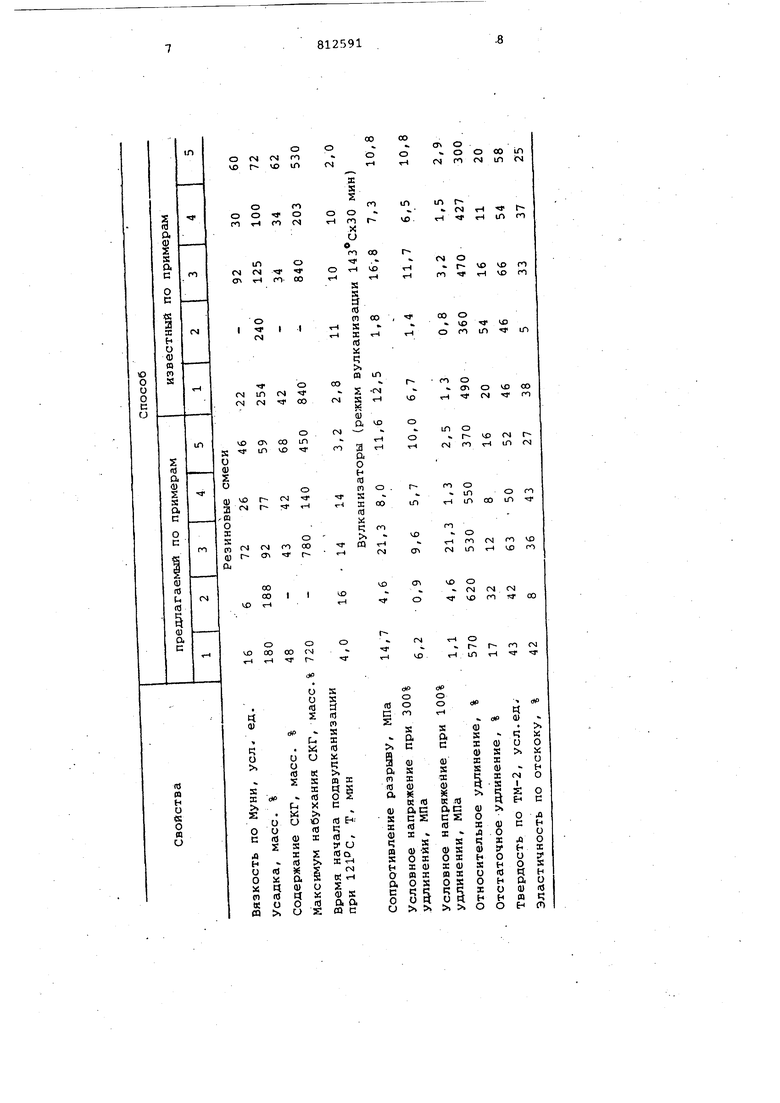

В таблице приводятся сравнительные свойства резин и смесей, полученных из композиций по предлагаемому и извертному способу.

Приме р 2. Предварительно изготовленную в плужном смесителе типа Lodige сыпучую порошкообразную композицию на основе хлоропр нового каучука найрита КГ-5О с содержанием мела 230 масс.%, по отношению к каучуку и масла ПН-6 с вазелиновым маслом (5:1) 40 масс.% по отношению к наполнителю .перемешивают в герметичном сосуде при 80-85 С в течение 5 ч, а затем охлаждают до комнатной температуры в течение 4 ч .при постоянном перемешивании, после чего изготавливают резиновую смесь на вальцах.

Примерз, Предварительно изготовленную в плужном смесителе типа LtDclige сыпучую порошкообразну композицию на основе бутадиен-нитрильного каучука СКН-26 с содержанием технического углерода ДГ-100-бОмасс; по отношению. к каучуку и дибутилфталата 50 масс.% по отношению к наполнителю перемешивают в герметическом сосуде при 70-75 0 в течение 2 ч, а затем охлаждают до комнатной температуры при постоянном перемешивании в течение 1,5 ч, после чего изготавливают резиновые смеси в резиносмесителе непрерывного действия

П р и м е р 4. Предварительно изготовленную порошкообразную композицию в плужном смесителе типа Lodig на основе бутадиен-нитрильного каучука СКН-26 с содержанием технического углерода ПМ-15 100 масс.% по отношению к каучуку и дибутилфталата 80 масс.% по отношению к наполнителю перемешивают в герметичном сосуде при 80-85°С в течение 4 ч, а затем ох:лаждают до комнатной температуры при постоянном перемешивании в течение 3 ч, после чего изготавливают резиновые смеси в резиносм.есителе периодического действия.

П р и м е р 5. Предварительно изготовленную в плужном смесителе типа Lodige сыпучую порошкообразную композицию на основе комбинации порошкообразных хлоропренового каучука найрита КР-50 и бутадиен-нитрильного СКН-18 (1:1) с содержанием технического углерода ПМ-50 90масс,% по отношению к каучуку и дибутилфталата с вазелиновым маслом (2:3) 45 масс.% по отношению к наполнителю перемешивают в герметичном сосуде при 80-85°С в течение 3 ч, а затем охлаждают до комнатной температуры в течение 2 ч при постоянном перемешивании, после чего изготавливают резиновую смесь в резиносмесителе непрерывного действия.

Полученные результаты (табл.) j свидетельствуют о том, что резиновые смеси, изготовленные по предлагаемому способу, имеют меньшую вяз-кость и усадку, большую.стойкость к подвулканизации, что снижает опасность получения брака. Вулканизаты смесей облащают более высоким сопротивлением разрыву и относительным удлинением, имеют меньшую твердость и большую эластичность.

58125916

что способствует значительномуи ниэковязких,резиновых смесей при уяеличению срока службы изделий.одновременном повышении их качестИспользование предлагаемогова, расширить ассортиментвыпускаспособа позволяет .значительно упрос-емых резиновых смесей и увеличить тить технологию изготовления среднеесрок службы изделий.

Формула изобретения

Способ получения .резиновой смеси; смещением пластификатора с порошкообразными ингредиентами смеси, о тл и ч а ю щ и и с я тем, что, с целью повышения физико-механических показателей полученных резин, полученную смесь дополнительно перемешивают в герметично закрытом объеме

при 55-85 С 2-5ч с последующим охлаждением до 18-20°С и перемешиванием 1-4 ч.

Источники :информации, принятые во внимание при экспертизе

1. Hozzel S.H. Powdery liguid rubber; Rubber Journal, 1972, 154, 12, p. 19-20, 56 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| Способ изготовления резиновой смеси | 1980 |

|

SU891711A1 |

| Способ изготовления асбосмеси по порошковой технологии | 1988 |

|

SU1680717A1 |

| Способ переработки подвулканизованной резиновой смеси | 1981 |

|

SU973560A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ НЕПОЛЯРНЫХ КАРБОЦЕПНЫХ КАУЧУКОВ | 1991 |

|

RU2014337C1 |

| Способ получения резиновой смеси | 1981 |

|

SU1063809A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| Способ изготовления сыпучей резиновой смеси | 1988 |

|

SU1669928A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПЕРФОРИРОВАННЫХ ПЛАСТИН | 2021 |

|

RU2775233C1 |

| Способ получения асбонаполненной композиции | 1988 |

|

SU1684292A1 |

Авторы

Даты

1981-03-15—Публикация

1979-01-15—Подача