(54) СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления резиновой смеси | 1980 |

|

SU891711A1 |

| ТЕРМОПЛАСТИЧНАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2111985C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА | 2006 |

|

RU2307849C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА ДЛЯ КЛЕЕВОЙ КОМПОЗИЦИИ | 2005 |

|

RU2279448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| Резиновая смесь на основе хлоропренового каучука | 1982 |

|

SU1151554A1 |

| Резиновая смесь | 1985 |

|

SU1344761A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА | 2006 |

|

RU2307132C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА | 2014 |

|

RU2563017C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА | 2014 |

|

RU2574275C1 |

Изобретение относится к резиновой промышленности и может быть использовано при изготовлении резиновых смесей на основе комбинации наиритов и бутадиенстирольных термоэластопластов.

Известно, что прочность резин на основе комбинации каучуков в значительной степени зависит от характера распределения технического углерода между каучуковыми фазаг и, что во многом определяется режимом смешения и порядком введения технического углерода. Так, например, в резинах на основе комбинации каучуков СКД с максимальная прочность достигается при разбавлении маточной смеси СКД с техническим углеродом каучуком , а в резинах на основе с СКМВП 15 АРК и СКД с СКН 40при введении технического углерода в предварительно смешанные каучуки или при смешении каждого каучука отдельно с техническим углеродом и последующим перемешиванием полученных композиций каучук-техническия углерод 11 .

Однако известный способ не обеспечивает улучшения технологических свойств смеси. Таким образом, для

каждой конкретной пары эластомеров должен быть определен оптимальный способ их смешения с техническим углеродом.

Для изготовления некоторых видов формовых и не ормовых РТИ большой интерес может представить комбинация хлоропреновых каучуков с бутадиенстирол ьным термоэластопластом .

10 Однако способ совмещения данной комбинации полимеров с техническим углеродом не известен.

Наиболее близким к предлагаемому

15 является способ приготовления резиновых смесей, согласно которому навеска технического углерода вводится в хлоропреновый каучук, затем в смесь добавляют 50 вес.% пластификатора,

20 бутадиеннитрильный каучук и оставшиеся 50% пластификатора t23.

Однако технологические свойства резиновых смесей и физико-механические показатели резин, изготовленных

25 согласно этому способу, остаются недостаточно высокими.

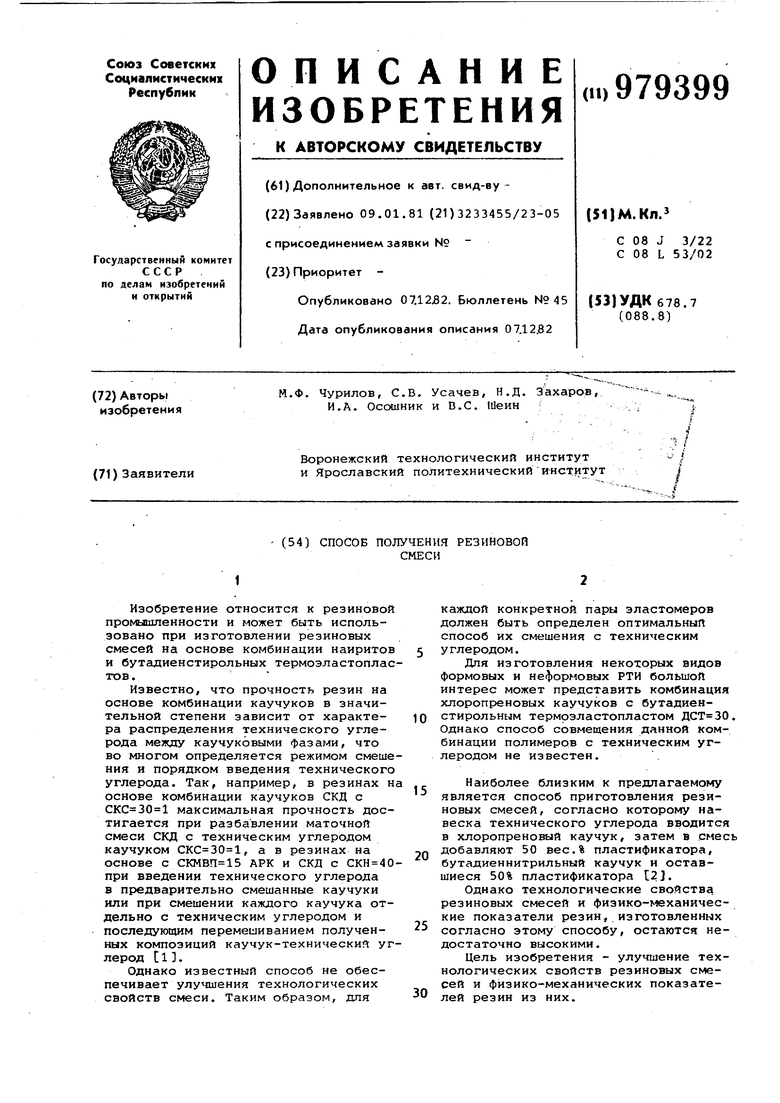

Цель изобретения - улучшение технологических свойств резиновых смесей и физико-механических показате30лей резин из них. Поставленная цель достигается темц что согласно способу получения резиновой смеси смешением хлоропрен вого каучука с сажей с последуюхаим разбавлением полученной композиции полимером и введением компонентов р зиновой смеси, композицию разбавляпт бутадиенртирольным термозластопл том. Примеры 1-4. На лабораторн вальцах при TehtnepaType вал ков 70, ± S°C (343 ± 5KJ изготавливают резиновые смеси по четырем режимам:1.Введение всей навески технического углерода в хлоропреновый каучук. 2.Введение всей навески технического углерода в бутадиенстирольный термоэластопласт или бутадиеннитрильный каучук. 3.Введение технического углерод отдельно в каждый полимер пропорцио нально его содержанию и последующее перемеьчивание сажекаучуковых композиций. 4.Введение всей навески техниче кого углерода в предварительно приготовленную смесь полимеров. После получения сажекаучуковых м точных смесей на основе комбинации полимеров в них вводят вулканизующу группу для хлоропреновогр каучука (из расчета 5 мае.ч. ZnO т 4 мае.ч. MgO на 100 мае.ч. наирита. Затем проводят вулканизацию резин в прессах при (416К) в течение 25 мин и определяют физико-механические показатели резин. Рецепты резиновых смесей приведе ны в табл. 1. Режимы изготовления с сей на вальцах представлены в табл. Технологические свойства и физикомеханические показатели резин, поНаирит ПНК (хлоропреновый Чаучук)

Бутадиенс ирольный термоэластопласт (ДСТ-30)

СКН-40 (бутадиеннитрильный каучук)

Технический углерод ПМ-100 Технический углерод ДГ-100 Оксид цинка Оксид магния

75

75

75

25

25

25

30

0

30 3,75

3,75

3,75 3,0

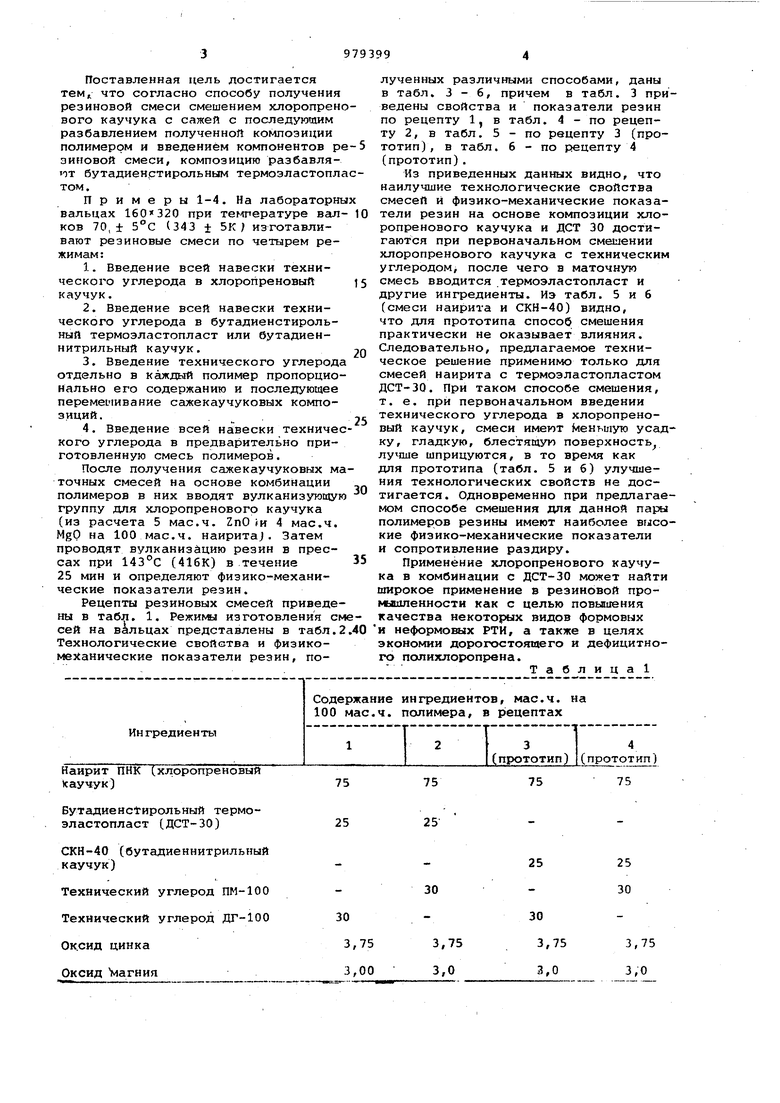

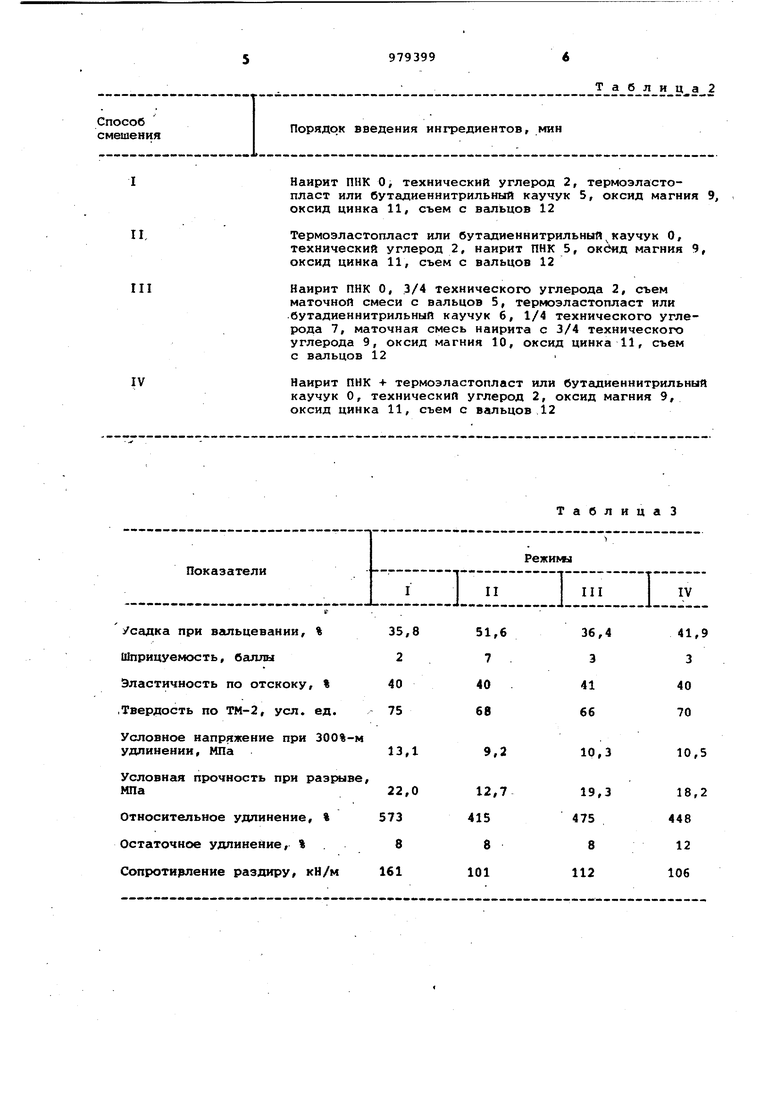

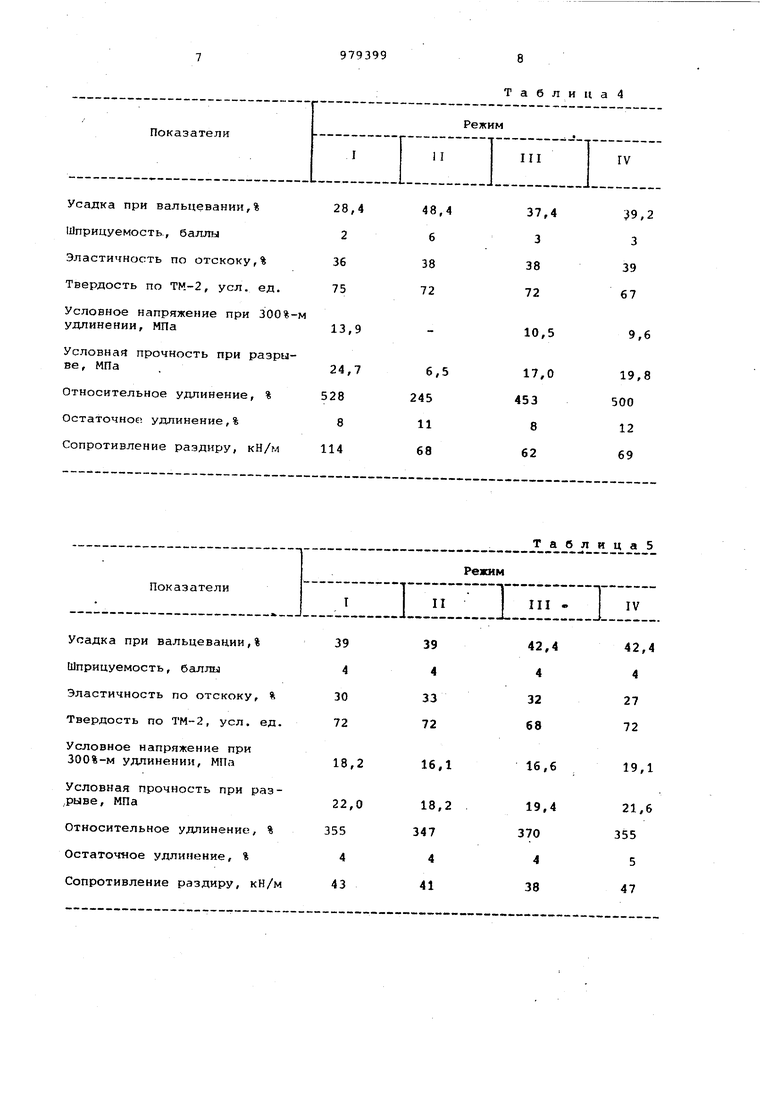

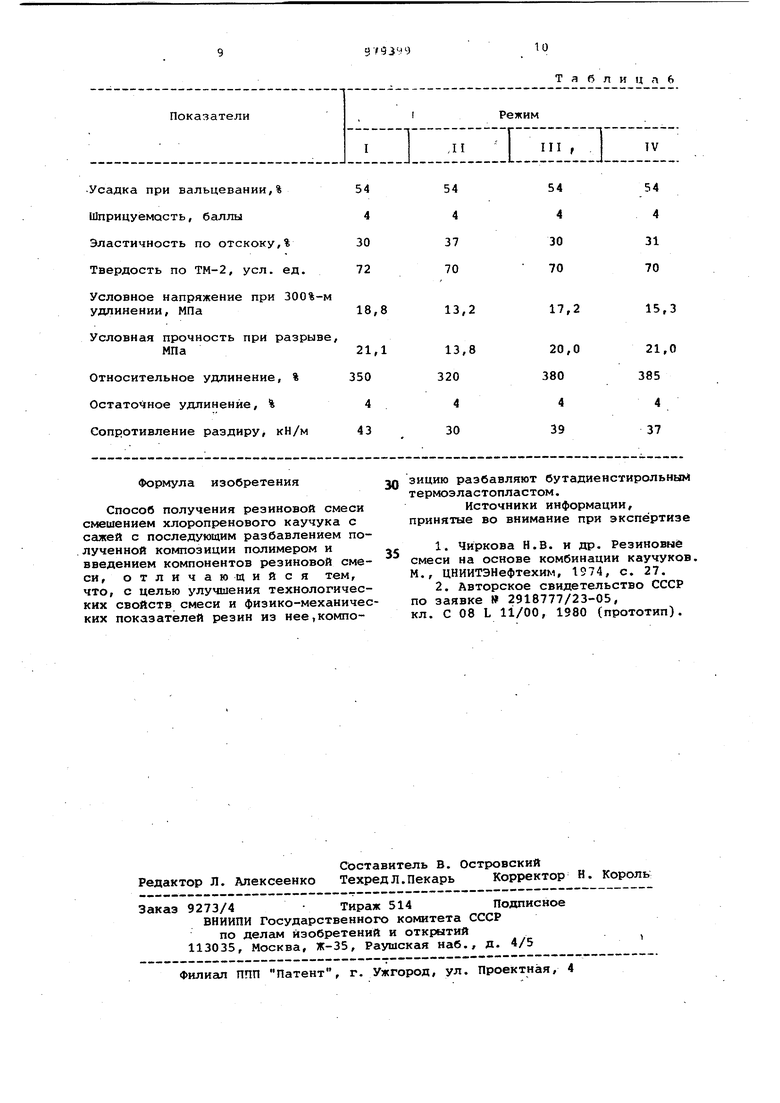

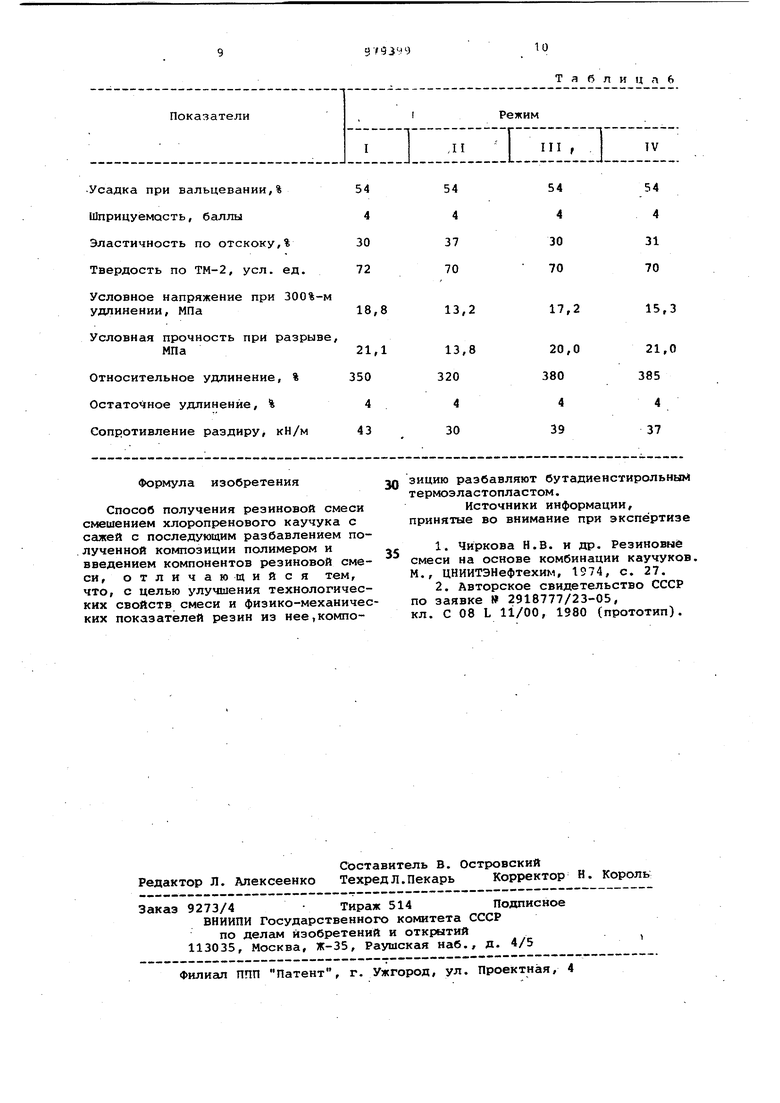

3,0 3,0 лученных различными способами, даны в табл. 3-6, причем в табл. 3 приведены свойства и показатели резин по рецепту 1, в табл. 4 - по рецепту 2, в табл. 5 - по рецепту 3 (прототип), в табл. 6 - по рецепту 4 (прототип). Из приведенных данных видно, что наилучшие технологические свойства смесей и физико-механические показатели резин на основе композиции хлоропренового каучука и ДСТ 30 достигаются при первоначальном смешении хлоропренового каучука с техническим углеродом, после чего в маточную смесь вводится термоэластопласт и другие ингредиенты. Иэ табл. 5 и 6 (смеси наирита и СКН-40) видно, что для прототипа способ смешения практически не оказывает влияния. Следовательно, предлагаемое техническое решение применимо только для смесей наирита с термоэластопластом ДСТ-30. При таком способе смешения, т. е. при первоначальном введении технического углерода в хлоропреновый каучук, смеси имеют Меньшую усадку, гладкую, блестящую поверхность лучше шприцуются, в то время как для прототипа (табл. 5 и 6) улучшения технологических свойств не достигается. Одновременно при предлагаемом способе смешения для данной пары полимеров резины имеют наиболее высокие физико-механические показатели и сопротивление раздиру. Применение хлоропренового каучука в комбинации с ДСТ-30 может найти широкое применение в резиновой промышленности как с целью повышения качества некоторых видов формовых и неформовых РТИ, а также в целях экономии дорогостоящего и дефицитного полихлоропрвна. Таблица Способ Порядок введения смешения I И, III IV

Таблица2

ТаблицаЗ Наирит ПНК О, технический углерод 2, термоэластопласт или бутадиеннитрильный каучук 5, оксид магния 9, оксид цинка 11, съем с вальцов 12 Термоэластопласт или бутадиеннитрильныП каучук О, технический углерод 2, наирит ПНК 5, окЬид магния 9, оксид цинка 11, съем с вальцов 12 Наирит ПНК О, 3/4 технического углерода 2, съем маточной смеси с вальцов 5, Термоэластопласт или бутадиеннитрильный каучук 6, 1/4 технического углерода 7, маточная смесь наирита с 3/4 технического углерода 9, оксид магния 10, оксид цинка 11, съем с вальцов 12 Наирит ПНК + Термоэластопласт или бутадиеннитрильный каучук О, технический углерод 2, оксид магния 9, оксид цинка 11, съем с вальцов 12 ингредиентов, мин

Таблица4

Формула изобретения

Способ получения резиновой смеси смешением хлоропренового каучука с сажей с последующим разбавлением полученной композиции полимером и введением компонентов резиновой смеси, отличающийся тем, что, с целью улучшения технологических свойств смеси и физико-механических показателей резин из нее,компоТ а б л и Д л 6

зицию разбавляют бутадиенстирольным термоэластопластом.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-07—Публикация

1981-01-09—Подача