1

Изобретение относится к алмазно абразивным составам для мёханичес- v кой обработки, в частности для полировки монокристаллов, например лейкосапфира, и может быть использовано в оптико-механической и электронной промьшшенности.

Известен полировальный состав,содержгиций .алмазный наполнитель, триэтаноламин и этиленгликоль

Однако при полировке монокристаллов лейкосапфира производительность процесса недостаточна. ,

Цель изобретения - повышение про изводительности полировки монокристаллов лейкосапфира.

Эта цель достигается тем, что полировальный состав дополнительно содержит окись апкиламина общей фО1р; мулы С Н п., (С Н ),j N О , где п - 1 2 , смесь полиэтиленгликолевых Эфиров высших жирных спиртов (ОС-20) и велосит при следующем соотношении компонентов, вес.%

Алмазный наполнитель0,5-5 Триэтиламин . 2-5 Окись алкиламина5-10

Смесь полиэтиленгликолевых эфиров

высших жирных

5-10

спиртов 20-40

Велосит Остальное

Этиленгликоль

Состав представляет собой устойчивую эмульсию, которая образуется при введении в смесь велосита и

10 этиленгликоля поверхностно-активных веществ, выполняющих функции эмульгаторов и смачивателей. В полученную эмульсию вводят навеску алмазного порошка, который легко смачивается

15 эмульсией, что исключает его комкование и позволяет ему находиться в ней во взвешенном состоянии.

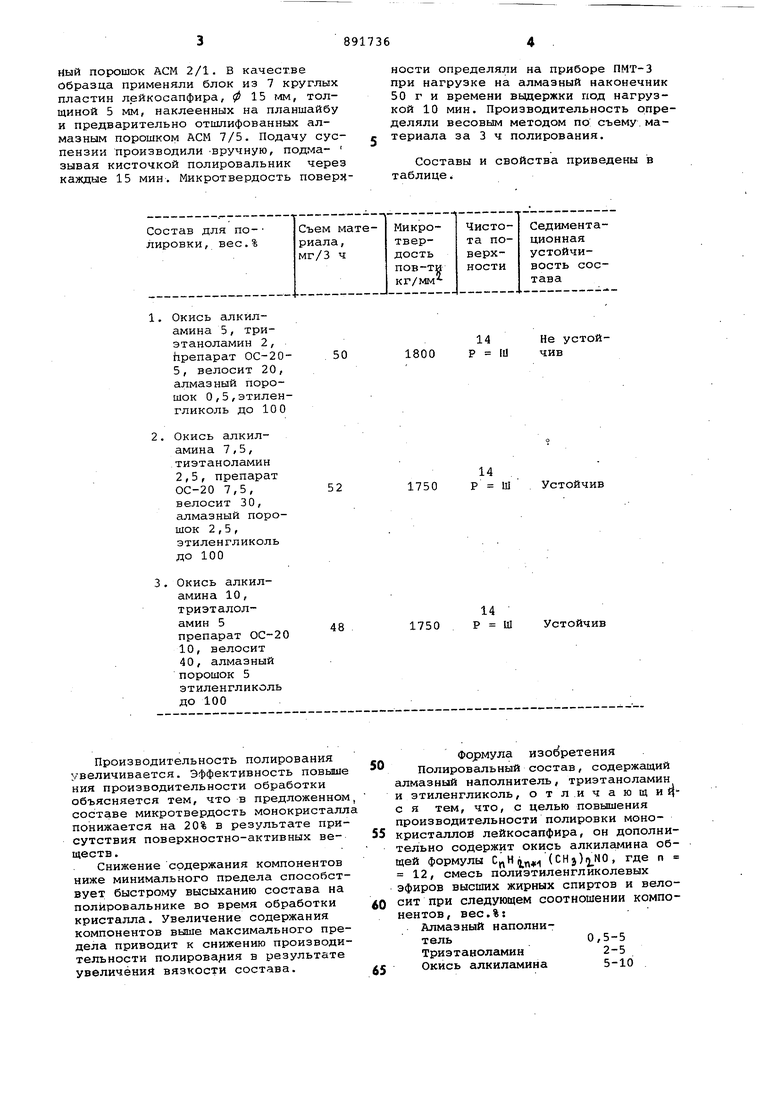

Для оценки влияния компонентов предлагаемого состава на процесс по

20 лиррвки лейкосапфира была исследована зависимость микротвердости поверх ности и производительности полировки от концентрации компонентов. Полировку производили на станке 2 ПД25200 М при следующих значениях технологических параметров: полировальник-свинцрво-оловянный, давление 1 кгс/см, время полировки 3 ч, i число оборотов гапинделя 70 об/мин,

30 абразив - классифицированный алмазНый порошок ACM 2/1. В качестве образца применяли блок из 7 круглых пластин лейкосапфира, ф 15 глм, толщиной 5 мм, наклеенных на планшайбу и предварительно отшлифованных алмазным порошком АСМ 7/5. Подачу суспензии производили Вручную, подмазывая кисточкой полировальник через каждые 15 мин. Микротвердость поверцности определяли на приборе ПМТ-3 при нагрузке на алмазный наконечник 50 г и времени вьщержки под нагрузкой 10 мин. Производительность определяли весовым методом по съему.материала за 3 ч полирования.

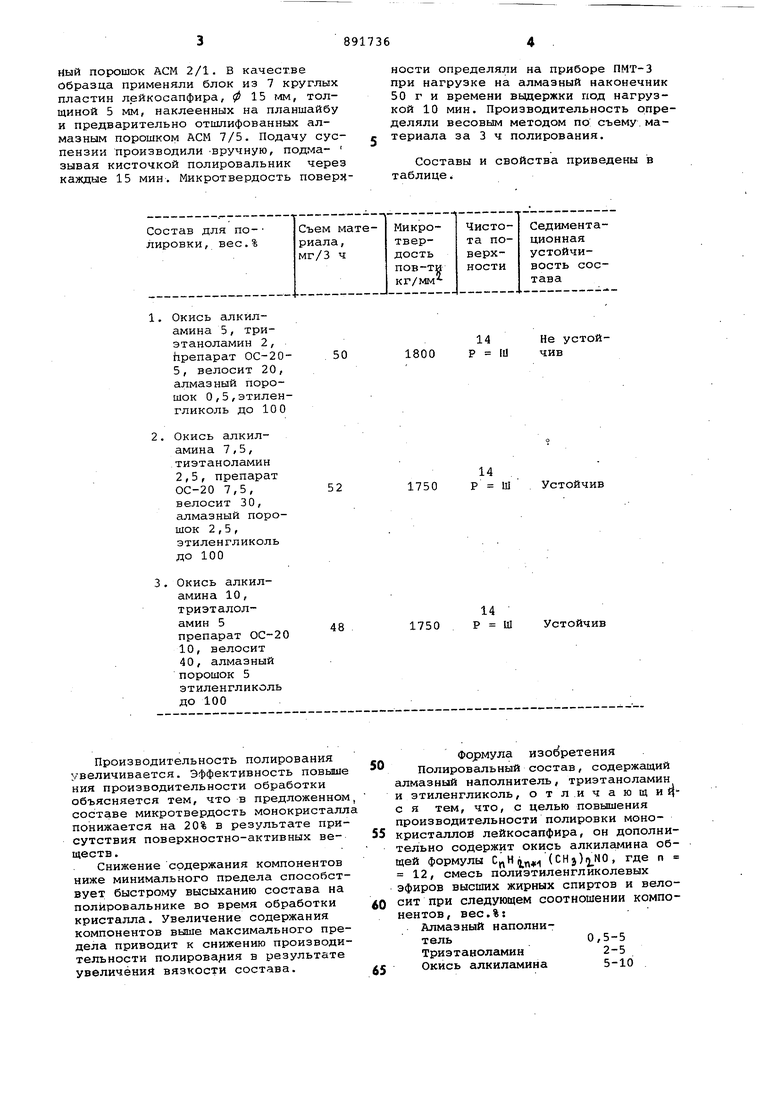

Составы и свойства приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальный состав | 1988 |

|

SU1578169A1 |

| Полировальный состав | 1978 |

|

SU794052A1 |

| Полировальный состав | 1979 |

|

SU836066A1 |

| Состав полировальника для обработки твердых неметаллических материалов | 1980 |

|

SU897493A1 |

| Алмазная абразивная суспензия | 1991 |

|

SU1781271A1 |

| Способ оценки эффективности смазывающе-охлаждающей жидкости для механической обработки материалов | 1987 |

|

SU1444664A1 |

| Моющее средство для ультразвуковой очистки металлической поверхности | 1977 |

|

SU653292A1 |

| Смазочно-охлаждающая жидкость для обработки стекла | 1974 |

|

SU522225A1 |

| Смазочно-охлаждающая жидкость для обработки стекла | 1975 |

|

SU535334A1 |

| Смазочно-охлаждающая жидкость для шлифования стекла | 1979 |

|

SU876702A1 |

Окись алкиламина 5, триэтаноламин 2, hpenapaT ОС-205, велосит 20, алмазный порошок О,5,этиленгликоль до 100

Окись алкиламина 7/5, . тиэтаноламин 2,5, препарат ОС-20 7,5, велосит 30, алмазный порошок 2,5, этиленгликоль до 100

Окись алкиламина 10, триэталоламин 5

препарат ОС-20 10, велосит 40, алмазный порошок 5 этиленгликоль до 100

Производительность полирования увеличивается. Эффективность повыше НИН производительности обработки объясняется тем, что в предложенном составе микротвердость монокристалл понижается на 20% в результате присутствия поверхностно-активных веществ .

Снижение содержания компонентов ниже минимального предела способствует быстрому высыханию состава на полировальнике во время обработки кристалла. Увеличение содержания компонентов выше максимального предела приводит к снижению производительности пoлиpoвajния в результате увеличений вязкости состава.

14

Не устойР Ш чив

14

1750

Устойчив Р Ш

14 1750 Р Ш

Устойчив

Формула изоёретения Полировальный состав, содержащий алмазный наполнитель, триэтаноламин и зтиленгликоль, отличающи | с я тем, что, с целью повышения производительности полировки монокристаллов лейкосапфира, он дополнительно содержит окись алкилаглина общей формулы С„Н (СН j) , где п 12, смесь полиэтиленгликолевых эфиров высших жирных спиртов и велосит при следующем соотношении компонентов, вес.%:

Алмазный наполнитель0,5-5 Триэтаноламин 2-5 Окись алкиламина 5-10 5 Смесь полиэтиленгликолевых эфиров высших жирных спиртов5-10Велосит20-40 ЭтиленгликольОстальное 891736 6 Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР по заявке 2539122,кл. С 09 G 1/02, с 1978,

Авторы

Даты

1981-12-23—Публикация

1979-08-20—Подача