(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОЧИМ РЕЖИМОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1997 |

|

RU2131961C1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 2013 |

|

RU2526437C1 |

| СПОСОБ ОЦЕНКИ ПАРАМЕТРОВ СЕЛЬХОЗМАШИНЫ | 1989 |

|

RU2023359C1 |

| Устройство для регулирования частоты вращения тяговых двигателей прицепа | 1979 |

|

SU935332A2 |

| СКРЕПЕРНЫЙ АГРЕГАТ | 2005 |

|

RU2295610C2 |

| СТЕНД ДЛЯ ПРОВЕДЕНИЯ ТЯГОВЫХ ИСПЫТАНИЙ КОЛЕСНЫХ ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫХ МАШИН | 2014 |

|

RU2591541C2 |

| Способ повышения точности настройки системы отбора мощности транспортных средств и устройство для его осуществления | 1990 |

|

SU1801801A1 |

| Устройство для регулирования частоты вращения тяговых двигателей прицепа транспортного средства | 1981 |

|

SU1004169A2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАБОЧИХ ПРОЦЕССОВ ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011764C1 |

| Аппарат на воздушной подушке с наземным движителем | 2015 |

|

RU2614459C1 |

1

Устройство oтнocиtcя к землеройно-транспортным машинам и предназначено для автоматического выбора режима работы.

Известно устройство для автоматического управления рабочим органом землеройнотранспортной машины, содержащее ведомое колесо для измерения действительной скорости машин, фрикционно-винтовой механизм, связанный с ведущим колесом, мост на резисторах, два из которых связаны с выходом фрикционно-винтового механизма, а два других настроены .на определенную величину буксования, исполнительное электрогидравлическое устройство подъема и опускания отвала 1.

Недостатки устройства состоят в том, что оно не обеспечивает максимальной производительности в различных грунтовых условиях, так как настраивается на определенную величину буксования, которая в зависимости от грунта меняется в широких пределах, необходимой деталью устройства является колесо-измеритель действительной скорости, которое имеет большой вес, выходит за габариты машины и требует для установки конструктивных изменений базовых деталей серийных машин.

Известно также устройство для автоматического управления рабочим режимом землеройно-транспортной машины, содержащее датчик угловой скорости ведущих колес, датчик буксования и исполнительный блок 2.

Недостатки этого устройства заключаются в том, что управление по заданной силе тяги или по величине буксования в быстроменяющихся условиях рабочего процесса не обеспечивает полного использования мошности двигателя и тягово-сцепных свойств

10 движителя, что снижает производительность машины. Устройство может быть применено только на машинах с электрической трансмиссией, которые сравнительно мало распространены. Кроме того, оно может быть применено только на неполноприводной ма15шине, или на полноприводной машине с установкой дополнительных ведомых колес-измерителей действительной скорости.

Целью изобретения является повышение производительности машины.

Цель достигается тем, что устройство

20 снабжено датчиками угловых и линейных ускорений, датчиком действительной скорости, датчиком тяговой мощности, датчиками скорости и крутящего момента двигателя и датчиком положения, причем выход датчика угловой скорости ведущих колес соединен со входом датчика угловых ускорений и одним из входов датчика действительной скорости, второй вход которого соединен с выходом датчика буксования, выход датчика угловых ускорений соединен с одним из входов датчика буксования, второй вход которого соединен с выходом датчика линейных ускорений, выход датчика действительной скорости соединен с одним из входов датчика тяговой мощности, второй вход которого соединен с выходом датчика крутящего момена, а выход - с исполнительным блоком, при этом один вход датчика крутящего момента соединен с датчиком положения, а другой - с датчиком скорости вращения двигателя.

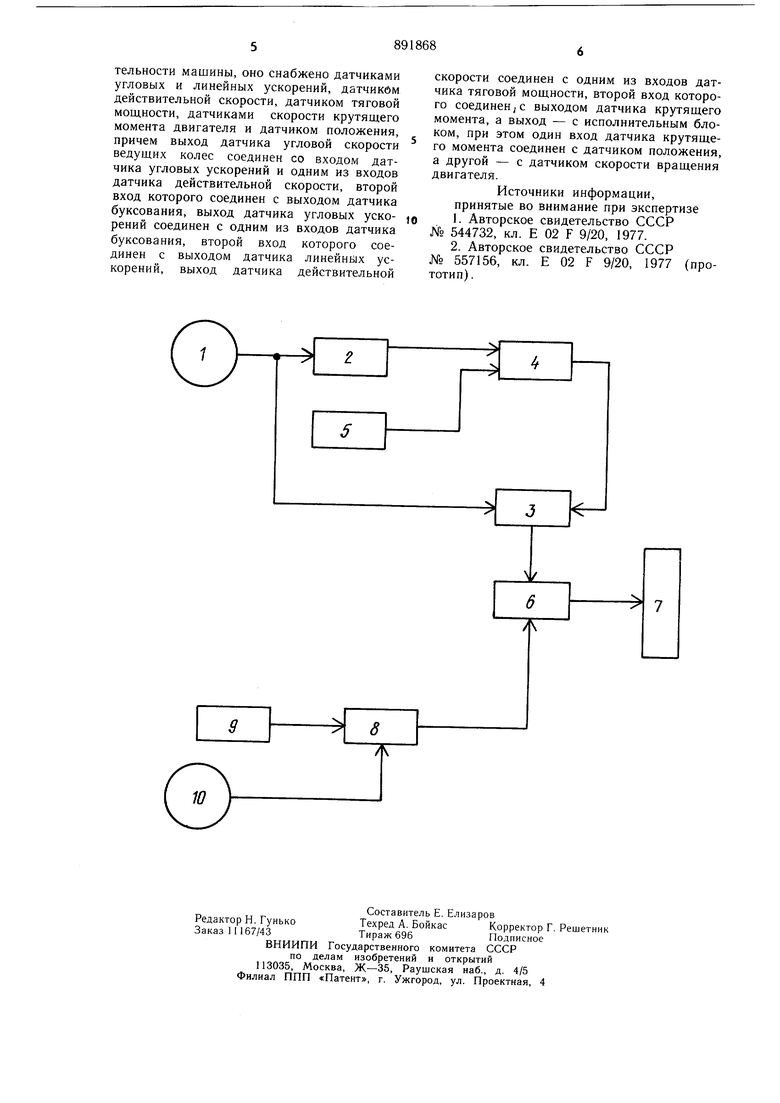

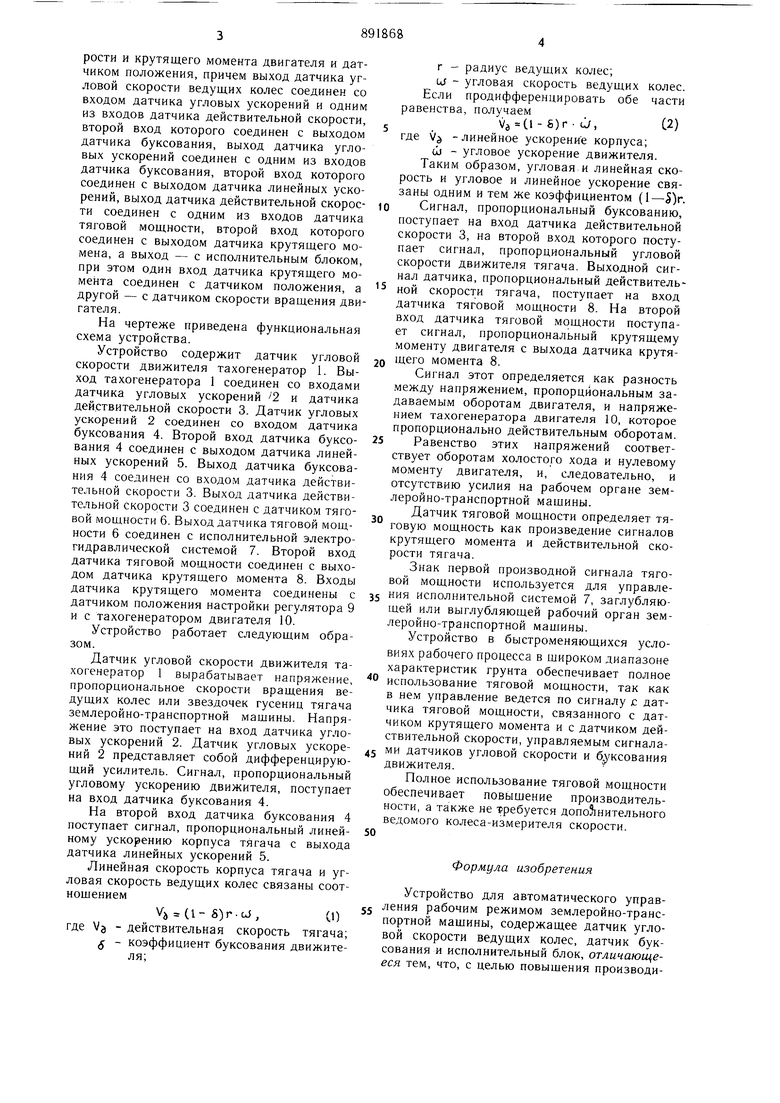

На чертеже приведена функциональная схема устройства.

Устройство содержит датчик угловой скорости движителя тахогенератор 1. Выход тахогенератора 1 соединен со входами датчика угловых ускорений 2 и датчика действительной скорости 3. Датчик угловых ускорений 2 соединен со входом датчика буксования 4. Второй вход датчика буксования 4 соединен с выходом датчика линейных ускорений 5. Выход датчика буксования 4 соединен со входом датчика действительной скорости 3. Выход датчика действительной скорости 3 соединен с датчиком тяговой мощности 6. Выход датчика тяговой мощности 6 соединен с исполнительной электрогидравлической системой 7. Второй вход датчика тяговой мощности соединен с выходом датчика крутящего момента 8. Входы датчика крутящего момента соединены с датчиком положения настройки регулятора 9 и с тахогенератором двигателя 10.

Устройство работает следующим образом.

Датчик угловой скорости движителя тахогенератор 1 вырабатывает напряжение, пропорциональное скорости вращения ведущих колес или звездочек гусениц тягача землеройно-транспортной мащины. Напряжение это поступает на вход датчика угловых ускорений 2. Датчик угловых ускорений 2 представляет собой дифференцирующий усилитель. Сигнал, пропорциональный угловому ускорению движителя, поступает на вход датчика буксования 4.

На второй вход датчика буксования 4 поступает сигнал, пропорциональный линейному ускорению корпуса тягача с выхода датчика линейных ускорений 5.

Линейная скорость корпуса тягача и угловая скорость ведущих колес связаны соотношением

Vj (l- S)r.cJ,CD

где Vg - действительная скорость тягача; - коэффициент буксования движителя;

г - радиус ведущих колес; LJ - угловая скорость ведущих колес. Если продифференцировать обе части равенства, получаем (l-&)r-u,(.2)

где V -линейное ускорение корпуса;

ш - угловое ускорение движителя. Таким образом, угловая и линейная скорость и угловое и линейное ускорение связаны одним и тем же коэффициентом (1-5)г.

Сигнал, пропорциональный буксованию, поступает на вход датчика действительной скорости 3, на второй вход которого поступает сигнал, пропорциональный угловой скорости движителя тягача. Выходной сигнал датчика, пропорциональный действительной скорости тягача, поступает на вход датчика тяговой мощности 8. На второй вход датчика тяговой мощности поступает сигнал, пропорциональный крутящему моменту двигателя с выхода датчика крутящего момента 8.

Сигнал этот определяется как разность между напряжением, пропорциональным задаваемым оборотам двигателя, и напряжением тахогенератора двигателя 10, которое пропорционально действительным оборотам.

5 Равенство этих напряжений соответствует оборотам холостого хода и нулевому моменту двигателя, и, следовательно, и отсутствию усилия на рабочем органе землеройно-транспортной мащины.

Датчик тяговой мощности определяет тяговую мощность как произведение сигналов крутящего момента и действительной скорости тягача.

Знак первой производной сигнала тяговой мощности используется для управления исполнительной системой 7, заглубляющей или выглубляющей рабочий орган землеройно-транспортной машины.

Устройство в быстроменяющихся условиях рабочего процесса в широком диапазоне характеристик грунта обеспечивает полное

использование тяговой мощности, так как в нем управление ведется по сигналу с датчика тяговой мощности, связанного с датчиком крутящего момента и с датчиком действительной скорости, управляемым сигналами датчиков угловой скорости и б.ксования движителя.

Полное использование тяговой мощности обеспечивает повыщение производительности, а также не требуется дополнительного ведомого колеса-измерителя скорости.

Формула изобретения

Устройство для автоматического управления рабочим режимом землеройно-транспортной машины, содержащее датчик угловой скорости ведущих колес, датчик буксования и исполнительный блок, отличающееся тем, что, с целью повышения производительности машины, оно снабжено датчиками угловых и линейных ускорений, датчикам действительной скорости, датчиком тяговой мощности, датчиками скорости крутящего момента двигателя и датчиком положения, причем выход датчика угловой скорости ведущих колес соединен со входом датчика угловых ускорений и одним из входов датчика действительной скорости, второй вход которого соединен с выходом датчика буксования, выход датчика угловых ускорений соединен с одним из входов датчика буксования, второй вход которого соединен с выходом датчика линейных ускорений, выход датчика действительной

скорости соединен с одним из входов датчика тяговой мощности, второй вход которого соединен; с выходом датчика крутящего момента, а выход - с исполнительным блоком, при этом один вход датчика крутящего момента соединен с датчиком положения, а другой - с датчиком скорости вращения двигателя.

Источники информации, принятые во внимание при экспертизе

№ 557156, кл. Е 02 F 9/20, 1977 (прототип) .

Авторы

Даты

1981-12-23—Публикация

1980-04-16—Подача